Основні ознаки непотокового методу. За умовами одиничного типу виробництва припускається виготовлення широкої номенклатури продукції в одиничних примірниках або невеликих партіях, що не повторюються. Тому одиничний (одиночно-технологічний) метод організації виробництва застосовується при виготовленні складного унікального устаткування (прокатні стани, турбіни тощо), спеціального оснащення, у дослідному виробництві, виконанні індивідуальних замовлень, виробів, при виконанні окремих видів ремонтів і т. д.

Відмітними рисами одиничного методу організації виробництва є: велика номенклатура продукції, що не повторюється; використання універсального устаткування і спеціального оснащення; розташування устаткування за групами однотипних верстатів; розроблення укрупненої технології; залучення робітників високої кваліфікації та широкої спеціалізації; значна частка робіт з використанням ручної праці; низький рівень використання устаткування; складна система організації матеріально-технічного забезпечення, що збільшує незавершене виробництво, а також створює великі запаси на складі; високі витрати на виробництво та реалізацію продукції; низька оборотність оборотних коштів.

Усі характеристики одиночного методу організації виробництва свідчать про затратний спосіб виготовлення виробів та надання послуг.

Особливими ознаками й умовами реалізації одиничного методу організації виробництв є такі:

а) на робочих місцях обробляються різні за конструкцією і технологією виготовлення предмети праці, що зумовлено обмеженим (майже одиничним) обсягом їх випуску. Невелика кількість кожного з таких виробів є недостатньою для нормального завантаження устаткування;

б) усі робочі місця розміщуються за однотипними технологічними групами без певного зв’язку з послідовністю виконання операцій (наприклад, на машинобудівних підприємствах групи: токарних, фрезерних, свердлильних, стругальних, шліфувальних та інших верстатів);

в) технологічне устаткування в основному універсальне, але для обробки дуже складних за конструкцією та великогабаритних деталей можуть використовуватися верстати з ЧПУ, «обробні центри» тощо;

б) предмети праці (деталі) переміщуються в процесі обробки за складними маршрутами, унаслідок чого є великі перерви між операціями. Деталі надходять після кожної операції на проміжні склади всередині виробництва і чекають звільнення робочого

місця (устаткування) та виконання наступної операції.

Ще більші перерви виникають при міжцехових очікуваннях, коли деталі накопичуються в проміжних складах для запуску їх партій в обробку чи на складання вузлів або виробів у цілому.

Кількість устаткування в непотоковому виробництві визначається за групами однотипних верстатів, що взаємно замінюються:

де n — кількість найменувань деталей, що обробляються на даному устаткуванні;

Nj — кількість деталей j -го найменування, що обробляються за розрахунковий період (рік);

tj — норма часу на обробку j -ї деталі;

P н — процент витрат часу на переналагодження устаткування та інші підготовчо-завершальні роботи;

Ф пл — плановий фонд часу роботи одиниці устаткування за розрахунковий період;

К в.н— коефіцієнт виконання норм часу.

Умови застосування непотокового методу. Одиничний метод організації виробництва найбільш притаманний технологічній формі спеціалізації підрозділів, тому іноді й називається одинично-технологічним.

Технологічна форма характеризується створенням дільниць та цехів, на яких устаткування (робочі місця) спеціалізоване за ознаками його технологічної однорідності та розмірів виробів. На технологічних дільницях (при розташуванні устаткування за групами) партії деталей можуть оброблятися одночасно на кількох одиницях устаткування (дублерах). Це дає змогу організувати багатоверстатне обслуговування, що значно скорочує час обробки та тривалість виробничого циклу виготовлення партії деталей, зменшує її собівартість.

У разі розташування устаткування за технологічним принципом деталі можуть оброблятися на кількох групах робочих місць (дільницях), неодноразово повертатися на них для подальшої обробки, тому маршрут їх руху складний і тривалий, хоча і послідовний. При цьому збільшуються час і витрати на транспортування деталей, на передання їх з дільниці на дільницю (оформлення документів, очікування початку обробки на наступній за ходом технологічного процесу дільниці).

Партія деталей іноді дробиться і стає неоднаковою на різних дільницях. Усе це, з одного боку, збільшує тривалість виробничого циклу виготовлення партії деталей, а з іншого — на таких дільницях досягається найповніше завантаження за часом та потужністю кожної одиниці устаткування, що веде до зниження собівартості обробки деталей.

Переважним показником повного завантаження устаткування на технологічних (непотокових) дільницях є можливо менша потреба у кількості одиниць устаткування порівняно з потоковими дільницями (лініями). Схема маршруту проходження обробки однієї деталі при непотоковому методі організації виробництва наведена на рис. 5.2.

У виробничих підрозділах, сформованих за технологічним принципом, де реалізується одиничний метод організації виробництва, використовується універсальне устаткування, що розташоване за групами, технологічна спеціалізація дільниць, робітники-універсали мають високу кваліфікацію, можливий зворотний рух предметів праці по робочих місцях, тому тривалість виробничого циклу велика. Технологічні процеси для кожного виробу, деталі розробляються індивідуально. Пристрої, оснащення, спеціальний інструмент також мають оригінальний характер, проектуються і виготовляються під кожний виріб окремо. Усе це значно збільшує собівартість і вартість продукції.

Одиничний метод виробництва з організаційного погляду є досить складним і не відповідає повною мірою принципам раціональної організації виробничого процесу.

10.3. ПАРТІОННИЙ МЕТОД ОБРОБКИ

Групові методи обробки. Одним з актуальних завдань сучасної організації виробництва є розроблення і впровадження в практику організаційно-економічних передумов підвищення серійності і переходу до ефективніших методів — партіонного та потокового. Це завдання вирішується шляхом підвищення рівня стандартизації та уніфікації конструкцій виробів (вузлів, деталей), типізації технологічних процесів, застосування групових методів обробки деталей.

Суть останніх полягає в тому, що всі деталі групуються за ознаками конструктивної і технологічної подібності. З групи виділяється найскладніша деталь, що несе всі конструктивні і технологічні елементи групи. Якщо таку деталь виділити неможливо, то вона спеціально проектується. Для неї підбираються устаткування, оснащення, інструмент та технологія з таким розрахунком, щоб забезпечити без переналагоджень обробку всіх деталей групи.

Таким чином досягається скорочення різноманіття операцій та деталей, що обробляються. Метод групової обробки деталей сприяє застосуванню технології, яка відповідає рівню технології крупносерійного і масового виробництва. Групові методи дають змогу на 30—50 % підвищити продуктивність праці, виготовляючи продукцію на предметно-замкнених дільницях та групових (багатопредметних) потокових лініях без переналагодження устаткування.

На застосуванні групової технології обробки ґрунтується партіонний метод організації виробництва, котрий має такі характерні риси: запуск у виробництво предметів праці партіями; обробка одночасно продукції кількох найменувань; закріплення за робочим місцем виконання кількох операцій; широке застосування поряд із спеціалізованим устаткуванням і універсального; використання робітників високої кваліфікації з широкою спеціалізацією; переважне розташування устаткування за групами однотипних верстатів.

Найбільшого поширення партіонні методи організації набули в серійному і дрібносерійному виробництвах, у заготівельних цехах масового і великосерійного виробництва, що використовують високопродуктивне устаткування, яке перевершує за своєю потужністю пропускну спроможність сполучених верстатів і машин у наступних підрозділах.

Оскільки при партіонному виробництві на існуючих робочих місцях обробляється велика номенклатура деталей, дуже важливо визначити однакову за конструктивно-технологічними характеристиками кількість деталей, що обробляється безперервно на кожній операції.

Така кількість деталей визначається як розмір партії деталей (n), які одночасно запускаються у виробництво:

де Т п-з — підготовчо-завершальний час для оброблювальної партії деталей (ознайомлення з кресленнями, установлення режимів роботи устаткування тощо);

t шт — трудомісткість обробки найскладнішої деталі в партії;

К н — коефіцієнт налагодження устаткування (0,08—0,1).

Розрахункова партія коригується так, щоб вона була кратною декадній або місячній програмі. Під час розрахунку партії деталей ураховуються конкретні виробничі умови, тому що за умови періодичної або постійної їх потреби не завжди устаткування в серійному виробництві може бути повністю завантажено.

Величина партії деталей безпосередньо впливає на ефективність виробництва. Збільшення партії деталей веде до зменшення кількості переналагоджень устаткування, унаслідок чого поліпшується його використання та знижуються витрати на підготовчо-завершальні роботи (переналагодження устаткування, отримання і здавання роботи та ін.). Крім того, спрощується планування та облік виробництва.

Водночас обробка деталей великими партіями має негативні наслідки: збільшуються запаси деталей у незавершеному виробництві, а разом з цим виробничі та складські площі для їх збереження.

Такі суперечливі впливи розміру партії деталей на техніко-економічні показники роботи потребують установлення її оптимальної величини. Оптимальним є такий розмір партії деталей, за якого загальні витрати на їх виготовлення будуть мінімальні, ураховуючи також витрати, які пов’язані з наявністю незавершеного виробництва.

Групове виробництво на механообробній стадії може бути створене на базі групової технології у вигляді предметно-групових цехів, дільниць і групових (багатопредметних) поточних ліній, де деталі обробляються без переналагодження верстатів.

Форми спеціалізації дільниць. Подетально-групові дільниці разом з перевагами предметно-замкнених дільниць мають ще такі позитивні характеристики: відсутність часу на переналагодження верстатів, що веде до зниження собівартості обробки деталей і підвищення продуктивності праці; спрощення внутрішньоцехового оперативно-виробничого планування і управління за рахунок зменшення зовнішніх зв’язків кожної дільниці; підвищення ступеня саморегулювання дільниць внаслідок поліпшення внутрішніх зв’язків.

При предметно-груповій формі організації виробництва створюються виробничі дільниці, що спеціалізуються за предметами (деталі, складальні одиниці, вироби), котрі можуть бути предметно-замкненими або предметно-груповими.

На предметно-замкнених дільницях (з технологічного погляду) мають виконуватися, як правило, усі (від першої до останньої) або більшість операцій, що необхідні для повної обробки деталей або складальних одиниць у даному цеху.

Номенклатура деталей, що обробляються на предметно-замкненій дільниці, значно менша, ніж на будь-якій технологічній дільниці. В основу організації предметно-замкнених дільниць покладена класифікація деталей і складальних одиниць за певними ознаками. При цьому кожна класифікаційна група закріплюється за певною групою робочих місць.

Класифікація деталей здійснюється за допомогою теорії множини. Суть її полягає у визначенні низки конструктивно-технологічних та планово-організаційних ознак, за якими класифікується множина деталей, які є і можуть з’явитися вперше.

У результаті групування створюються горизонтальні та вер-

тикальні ряди класифікації. Горизонтальні ряди об’єднують деталі за конструктивно-технологічними та планово-організаційними ознаками в класифікаційні підрозділи: класи, підкласи, типи, групи і т. д. Вертикальні ряди інтегрують сукупність деяких класифікаційних підрозділів різних видів.

До основних ознак, за якими створюються такі ряди для класифікації деталей у машинобудуванні, як правило, належать:

1) вид заготовки; 2) габаритні розміри (маса) деталей; 3) конструктивний тип деталей; 4) основний технологічний маршрут обробки.

За першою ознакою деталі поділяються на класи. Наприклад, деталі виготовляють зі сталевого, чавунного, кольорового лиття; катаного круглого, смугового, листового матеріалу.

За другою ознакою деталі кожного класу підрозділяються на підкласи великих, середніх і дрібних деталей.

За третьою ознакою деталі кожного підкласу підрозділяються на групи за конструктивними характеристиками: вали, втулки, шестірні, гвинти, плити і т. д.

За четвертою ознакою кожна група деталей розбивається на типи за складністю і трудомісткістю операції та за технологічними маршрутами, наприклад, деталі з обробкою на токарних, фрезерувальних і свердлильних верстатах (т-ф-с), токарних, розточувальних та шліфувальних верстатах (т-р-ш).

Типові представники груп виробів мають відповідати таким вимогам: 1) відображати принципові конструктивно-технологічні особливості виробів цієї групи; 2) близькість програми випуску виробів-представників до програми, що характерна для даної групи виробів; 3) достатність кількості типових представників найменувань деталей для забезпечення достовірності вибірки.

Планово-організаційна єдність сукупності деталей визначається за ознаками: трудомісткості і кількості деталей, що випускаються. Остаточно номенклатуру груп деталей виробів для обробки на конкретній дільниці визначають після розрахунків завантаження устаткування. Для цього використовується показник відносної трудомісткості Tj, який визначається за формулою

де t шк і — штучно-калькуляційний час i -ї операції, нормо-хв;

m — кількість операцій за технологічним процесом обробки

j -го виробу;

К в.н — середній коефіцієнт виконання норм часу;

t j — ритм випуску одиниці j -го виробу, хв/шт;

де Фпл — корисний фонд часу роботи в плановому періоді, год.

Показник Тj визначає сумарну кількість одиниць устаткування для обробки j -ї деталі за прийнятою технологією, запланованою кількістю випуску деталей (Nj) та кількістю робочих змін.

Предметно-замкнені дільниці вможливлюють обробку конструктивно і технологічно однотипних деталей на універсальному устаткуванні. Створення таких дільниць сприяє розширенню типізації технологічних процесів, що створює передумови до впровадження потокового методу організації в умовах серійного виробництва.

Результатом утілення в практику цього організаційно-технологічного заходу стало значне підвищення відповідальності робітників за якість і своєчасність виготовлення виробів, зменшення зв’язків між дільницями, спрощення оперативно-календарного планування та управління, що в цілому сприяло зростанню ефективності роботи дільниць і цехів.

При організації спеціалізованих за виробами або складальними одиницями складальних дільниць ознаками їх класифікації є: програма і повторюваність випуску виробів, конст-

руктивна і технологічна однорідність, габаритні розміри або маса.

При організації предметно-замкнених дільниць, що спеціалізовані за деталями, ознаками класифікації є: застосовність деталей (оригінальні, уніфіковані, нормалізовані або стандартні); кількість і повторюваність випуску деталей або виробів (одиничний, серійний, масовий); вид матеріалу (чорні, кольорові метали тощо); метод отримання заготовки (лиття, ковання, різання і т. д.); розміри (маса), точність і шерхавість поверхні обробки; конфігурація і технологічні маршрути (однакові, схожі та різні).

Деталі (складальні одиниці) з однаковими технологічними маршрутами повинні мати той самий склад і таку саму послідовність виконання операцій.

Деталі з подібними технологічними маршрутами мають

різний склад, але однакову послідовність виконання опера-

цій і обробляються без зворотних рухів (однонаправлені маршрути).

Деталі з різними технологічними маршрутамимають різний склад і різну послідовність виконання операцій (різнонаправлені маршрути).

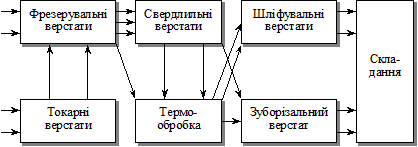

Приклад руху деталей з подібними та різними маршрутами наведений на рис. 10.1.

Рис. 10.1. Рух деталей з подібними

та різними маршрутами в процесі обробки

Класифікаційні ознаки деталей. Класифікація деталей за однорідністю технологічних маршрутів має найбільше значення в процесі формування предметно-замкнених дільниць.

У конкретних виробничих умовах, крім указаних вище ознак, при організації предметно-замкнених дільниць може бути здійснена подальша диференціація деталей усередині кожної групи деталей. Під час групової обробки до групи включають деталі, що обробляються при одному настроюванні відповідного устаткування. У разі необхідності виконання кількох операцій при різних групових настроюваннях така деталь включається до певної групи з більшою трудомісткістю операцій.

За неповного завантаження робочих місць виготовленням деталей однієї класифікаційної групи за предметно-замкненою дільницею закріплюються деталі декількох груп з подібними класифікаційними ознаками.

Найефективнішою є організація предметно-замкнених дільниць з однаковими або подібними технологічними маршрутами виготовлення деталей. Такі дільниці, являючи собою простішу форму потокової лінії, мають безперечні переваги: скорочення кількості дільниць, на яких проходить обробку кожна деталь; зменшення кількості і різноманітності маршрутів руху деталей, що обробляються на дільниці; зменшення міжопераційного часу; ліквідація часу пролежування деталей між дільницями і між цехами.

У зв’язку з труднощами розрахунку завантаження робочих місць на дільниці для всіх варіантів закріплення за ними деталей за кожною групою з подібними технологічними маршрутами виконується така процедура:

1) виділяються кілька груп таких деталей, у яких базовими визначаються найбільш трудомісткі деталі зі складними маршрутами обробки;

2) за базовими деталями здійснюється розрахунок завантаження робочих місць.

За однакової і точно визначеної послідовності обробки деталей на всіх робочих місцях забезпечується поточність і ритмічність виробництва. Варіантів послідовності обробки деталей, однакової для всіх робочих місць, може бути дуже багато. Кожний з варіантів має різну тривалість виробничого циклу обробки однієї партії групи деталей. Завдання полягає в тому, щоб знайти варіант, який дає мінімальну тривалість виробничого циклу обробки партії деталей.

Створення предметно-замкнених дільниць інколи потребує перегляду конструкції і технології виготовлення деталей з метою уніфікації, нормалізації деталей, типізації технологічних процесів, найліпшого розташування устаткування (робочих місць). Це досягається, у свою чергу, жорстким закріпленням операцій за робочими місцями. У результаті таких заходів збільшується серійність виробництва, підвищується продуктивність праці, скорочується шлях руху деталей, зменшується виробничий цикл обробки деталей і незавершене виробництво, що в цілому веде до зниження собівартості продукції.

Можливості виготовлення деталей (виконання всіх операцій обробки деталі) на одній предметно-замкненій або предметно-груповій дільниці в деяких випадках обмежені з причин малого завантаження частини устаткування і робітників, необхідності виконання окремих операцій в іншому приміщенні через санітарно-гігієнічні або технологічні умови. У таких випадках використовується змішана форма спеціалізації, суть якої полягає в обробці деталей на технологічних та предметно-замкнених (предметно-групових) дільницях.

Такій змішаній формі спеціалізації притаманні такі самі переваги та недоліки, як і розглянутим вище формам. Разом з тим виникають додаткові труднощі, які обмежують її використання: технологічний маршрут ділиться на частини у випадках, коли операції, що переносяться з предметно-замкненої дільниці на технологічну, не початкові і не кінцеві; збільшуються відстань, час і витрати на транспортування деталей, а також тривалість виробничого циклу за рахунок міждільничного часу та часу транспортування; знижується відповідальність за строки і якість виготовлення деталей; ускладнюється цехове оперативно-виробниче планування та організація обслуговування виробництва деталей; виникають, як правило, оборотні заділи між дільницями, що потребує створення складських приміщень та спричиняє зростання незавершеного виробництва.

Визначення параметрів організації предметно-замкнених дільниць. Є такі різновиди предметно-замкнених дільниць:

1) з однаковими чи однорідними технологічними процесами або маршрутами руху (наприклад, обробка корпусів одного типу, але різних розмірів);

2) з обробки різноманітних деталей, подібних за конфігурацією й операціями обробки (наприклад, деталі плоскі, деталі типу тіл обертання й ін.);

3) з обробки деталей, подібних за габаритами й операціями обробки (наприклад, деталі великі, дрібні і т. д.);

4) з обробки деталей з матеріалів та заготовок певного виду (поковок, штамповок, сплавів, пластмас, кераміки тощо).

Створення й організація роботи предметно-замкнених дільниць ґрунтується на розрахунках низки календарно-планових нормативів: розмір партії деталей конкретного найменування; періодичність (ритмічність) чергування партії деталей цього найменування; кількість партій деталей кожного найменування; кількість одиниць устаткування на кожній операції виробничого процесу й коефіцієнт його завантаження; поопераційно-подетальний стандарт-план; тривалість виробничого циклу обробки партії деталей кожного найменування; нормативи заділів та незавершеного виробництва.

В основі розрахунку календарно-планових нормативів лежать: програма випуску (запуску) деталей кожного найменування на плановий період; технологічний процес і норми часу обробки деталей кожного найменування по конкретній операції; норми підготовчо-завершального часу на кожну операцію по кожному найменуванню деталі; припустимі втрати робочого часу на переналагодження і планові ремонти устаткування; кількість робочих днів у плановому періоді; тривалість робочої зміни і режим роботи.

Вихідні дані для прикладу розрахунку. На умовній ПЗД обробляються три види деталей: А, Б і В. Перелік операцій технологічного процесу, норми штучного часу, норми підготовчо-завершального часу і час на переналагодження устаткування наведені в табл. 10.1. У місяці 21 робочий день (Д р = 21). Режим роботи дільниці — двозмінний. Місячна програма випуску: N А = 1150 шт.; N Б =

= 1950 шт.; N В = 1300 шт. Утрати часу на підналагодження устаткування aоб = 2 % номінального фонду часу.

Таблиця 10.1