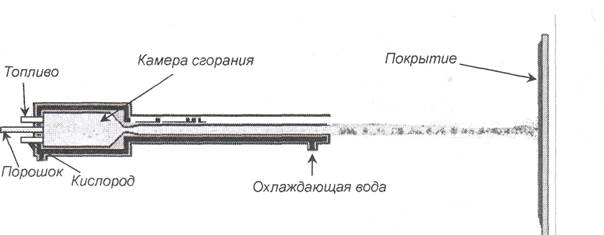

Этими методами получают покрытия на основе металлических, керамических и металлокерамических материалов толщиной от десятков микрометров до нескольких миллиметров в процессе бомбардировки подложки ускоренными расплавленными или полурасплавленными частицами, переносимыми струей газа. Схема формирования таких покрытий приведена на рис. 5.19. В качестве исходных материалов для газотермического напыления используются проволоки или порошки. Наносимый материал может содержать один элемент, но чаще это сплавы или композиции с необходимым комплексом свойств, обеспечивающих работоспособность детали или узла в заданных условиях эксплуатации и прочность сцепления с основным материалом. Таким образом, можно получать металлические, керамические, пластиковые и композиционные многослойные и многокомпонентные покрытия.

|

Рис. 5.19. Схема формирования газотермического покрытия

Объекты напыления – рабочие и направляющие лопатки газовых турбин, камеры сгорания, патрубки, форсунки и фронтальные устройства камер сгорания, вкладыши подшипников скольжения, лабиринтные уплотнения, статорные части компрессора и турбины (срабатываемые уплотнительные материалы), контактные площадки опор и другие детали.

Достоинством термического напыления является сравнительно низкая стоимость при высоких производительности и качестве наносимых покрытии.

На практике используется множество способов газотермического напыления. Основными являются:

- газопламенное напыление,

- сверхзвуковое (высокоскоростное) газопламенное напыление (СГН);

- электродуговое напыление;

- плазменное напыление;

- детонационное напыление.

Газопламенное напыление позволяет наносить покрытия из различных материалов на детали различной формы. Исходным материалом покрытия служит порошок или проволока, постоянно подаваемая в пламя горелки; после расплавления разогретым газовым потоком она переносится на покрываемую поверхность.

Портативность оборудования и высокая производительность методов газопламенного напыления позволяют наносить покрытия на поверхности больших размеров даже в полевых условиях. В качестве топлива используются ацетилен, водород, пропан и другие горючие газы. Схема газопламенного напыления приведена на рис. 5.20.

При газопламенном напылении используются порошковые и проволочные материалы (рис. 5.21) как с низкой, так и высокой температурой плавления (до 2000 °С), т.е. большинство металлов и некоторые керамики. Толщина покрытий от 0,1 до 30 мм. Порошковое газопламенное напыление имеет определенные преимущества перед проволочным, поскольку диапазон наносимых покрытий шире. Оно обладает следующими особенностями:

высокая экономичность, большой срок службы и надежность оборудования;

- простота использования;

- сравнительно низкий шум;

- универсальность в применении;

- широкий диапазон материалов, используемых для формирования покрытии;

- высокая производительность;

- простота автоматизации;

- портативность оборудования.

Подложка

Рис. 5.20. Схема газопламенного напыления

Рис. 5.21. Трубчатые проволоки с наполнителями Ni46Crl3, NiCrBSi, FeNiB

Типичные применения:

- восстановление изношенных деталей;

- повышение сопротивления абразивному износу;

- улучшение антифрикционных характеристик;

- увеличение жаростойкости и коррозионной стойкости;

- повышение сопротивления коррозии и эрозии.

Сравнительно низкая стоимость оборудования и его обслуживания делает газопламенный способ наиболее распространенным среди газотермических методов нанесения покрытий.

Сверхзвуковое (высокоскоростное) газопламенное напыление (СГН) (High Velocity Oxygen-Fuel (HVOF)) - одна из самых перспективных технологий газотермического напыления разработанных за последние 20 лет. В этой технологии используется принцип работы миниатюрного ракетного двигателя (рис. 5.22). В качестве топлива, подаваемого в камеру сгорания, могут использоваться керосин, водород, пропилен, пропан, ацетилен, природный газ. Из сопла головки вытекает сверхзвуковая струя, имеющая скорость порядка 2800 м/с и температуру до 2800... 3000 °С. Порошок наносимого материала подается непосредственно в сопло. Наносимые покрытия выгодно отличаются по своим свойствам (твердости, пористости, прочности сцепления) от подобных покрытий, полученных другими способами газотермического напыления. Это обусловлено высокими скоростями и малым временем взаимодействия частиц порошка с поверхностью, невысокими температурами частиц и пониженным окислением. Широкое применение в аэрокосмической промышленности этот процесс получил в связи с разработкой нового поколения технологического оборудования. Он служит для нанесения покрытии из твердых сплавов системы W-Co, из карбидов переходных металлов, сплавов, керамико-металлических композиций, некоторых керамик с низкой температурой плавления и пластиков. Технологические возможности этого метода обусловлены также использованием высокоскоростной и высокотемпературной газовой струи для процессов поверхностного легирования (оплавление поверхностного слоя с предварительно нанесенным покрытием). Процесс нанесения покрытия показан на рис. 5.23.

|

Рис. 5.22. Схема процесса СГН

Рис. 5.23. Процесс нанесения покрытий методом СГН

Технология высокоскоростного газопламенного напыления применяется в основном для получения покрытий системы WC-Co (рис. 5.24), и в первую очередь потому, что в этом случае не требуется расплавления порошка, достаточно размягчить кобальтовую связку.

а б

Рис. 5.24. Микроструктура покрытий, полученных способом СГН:

а – 83% WC, 7%Co (x150); б – WC в кобальтовой матрице (x1000)

Рис. 5.25. Процесс нанесения на лопатку покрытия

86 % WC – 10 % Со – 4 % Сг

Высокая скорость взаимодействия частиц с поверхностью без их перегрева обусловливает качество покрытий.

Для защиты от износа и коррозии эффективно используют карбидные композиции типа WC – 10 % Ni и WC - 10 % Со – 4 % Сг; в частности, покрывают детали турбины (рис. 5.25).

Поскольку композиции с карбидом вольфрама имеют значительные температурные ограничения, для защиты от температурного воздействия целесообразно использовать карбидные композиции типа Сг3С2 - NiCr с содержанием NiCr порядка 20... 25 %, сплавы системы CoNiCrAlY, NiCoCrAlY, NiCrAlY и жаростойкие сплавы на никелевой основе.

Электродуговое напыление –простой, экономичный способ получения покрытий, в основе которого лежит плавление материала электрической дугой и его распыление сжатым воздухом. Две проволоки, подключенные к электрическому источнику питания, с контролируемой скоростью подаются в рабочую головку. Современные устройства для дугового напыления обеспечивают автоматический контроль подачи проволок и условий дугообразования.

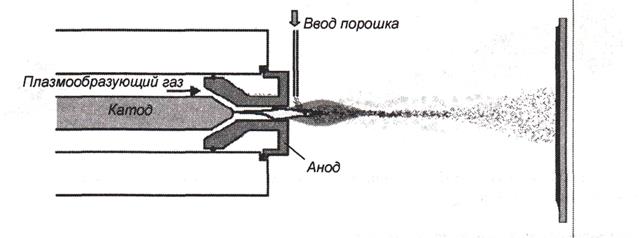

Плазменное напыление (Atmospheric Plasma Spray (APS)) является наиболее гибким из всех способов термического напыления, поскольку процесс происходит при температурах, достаточных для плавления любых материалов. Плазмотрон (рис. 5.26) состоит из катода (электрод) и анода (водоохлаждаемое сопло), отделенных друг от друга небольшой камерой. При подаче постоянного тока между анодом и катодом образуется электрическая дуга. В это время через камеру подается поток газа. В результате ионизации газовой среды возникает плазменная струя. Когда нестабильная плазма снова превращается в газовое состояние, выделяется тепловая энергия. Вследствие присущей плазме нестабильности ионы в плазме быстро рекомбинируются. В точке, где происходит рекомбинация ионов, температура может колебаться от 600 до 16 000 °С. Вводимый покрывающий материал плавится и переносится струей на подложку.

Типичными плазмообразующими газами являются водород, азот, аргон и гелий. Обычно используют смеси этих газов (2... 4 газа), что позволяет, регулируя величину тока, управлять количеством энергии, выделяющейся в плазменной системе, с целью обеспечения повторяемости и наилучшего качества покрытия. Кроме того, могут изменяться место и угол, под которым материал вводится в плазмотрон, а также дистанция напыления. Это дает возможность управлять параметрами плазменной струи, условиями плавления и переноса материала. Расстояние от среза сопла плазмотрона до подложки устанавливается из условия поддержания на поверхности необходимой температуры (обычно 40... 260 °С).

|

Рис. 5.26. Схема плазменного напыления

Плазмотроны позволяют наносить покрытия как на внешние, так и на внутренние поверхности; например, плазмотрон, приведенный на рис. 5.27, служит для нанесения покрытий в отверстиях диаметром от 40 мм. Такие плазмотроны имеют длину 250 и 450 мм. Они снабжены системой водяного охлаждения. В качестве плазмообразующего газа используется аргон или гелий. Предназначенные для нанесения покрытий из металлов, керамик и металлокерамик, плазмотроны обеспечивают прочность сцепления покрытий 60 МПа, расход порошка при этом составляет 20... 25 г/мин. Плазмотроны могут устанавливаться как на специальное, так и на универсальное станочное оборудование.

Плазменное нанесение покрытий имеет следующие особенности и преимущества:

- получение плотных и малоокисленных покрытий, обладающих высокой прочностью сцепления с основой;

- высокая производительность при нанесении как металлических, так и керамических материалов;

- высокий коэффициент использования материала: не менее 70 % для металлов и 50 % для оксидных керамик;

- сравнительно низкие эксплуатационные расходы, особенно при использовании сжатого воздуха вместо инертных газов;

- напыление производится в защитных кабинах фильтровентиляционной системой.

|

Рис. 5.27. Плазмотрон для нанесения покрытий в отверстиях и трубопроводах

Плазменное напыление при низком давлении (Low Pressure Plasma Spray (LPPS)) и вакуумное плазменное напыление (Vacuum Plasma Spray (VPS)) используются, в частности, для нанесения покрытий систем MCrAIY. Эти покрытия широко применяются для обеспечения жаростойкости компонентов газовых турбин в авиационных двигателях и энергетических установках (рис. 5.28). Процессы выполняются в вакуумных камерах при давлении 40... 60 мбар. Как все процессы термического напыления процесс LPPS является локальным. Нанесение производится с помощью манипулятора, расположенного внутри камеры и перемещающего детали относительно плазменной струи. Детали предварительно нагреваются до температуры 800... 1000 °С. Перед плазменным напылением детали обычно обрабатывают электрическим дуговым разрядом с целью удаления окислов и загрязнений, которые могут присутствовать на поверхности. Управление нанесением покрытия производится компьютерным контролем параметров плазменной струи и перемещением детали. Преимуществами способов LPPS и VPS перед другими способами плазменного напыления являются:

- формирование плотных беспористых покрытий (плотность покрытий выше, чем 98 %);

- отсутствие окисления;

- высокая прочность сцепления с подложкой;

- экологическая чистота процесса.

Последние исследования показывают, что процесс LPPS может использоваться для получения отдельно расположенных на поверхности элементов и форм.

Покрытия, наносимые методами LPPS и VPS, близки по свойствам, однако циклы работы применяемого оборудования отличаются.

Метод VPS позволяет вручную загружать в вакуумную камеру партию деталей, а 5-координатный робот и 2-координатное приспособление дают возможность наносить равномерное покрытие даже на очень сложные по форме детали.

Оборудование для LPPS имеет основную вакуумную камеру и две дополнительные загрузочные камеры, которые используются для предварительного нагрева деталей. Пока производится разгрузка и загрузка в одной из дополнительных камер, детали из другой камеры перемещаются в основную камеру для нанесения покрытия. Это существенно уменьшает время обработки.

Рис. 5.28. Плазменное нанесение жаростойкого

покрытия на лопатку турбины

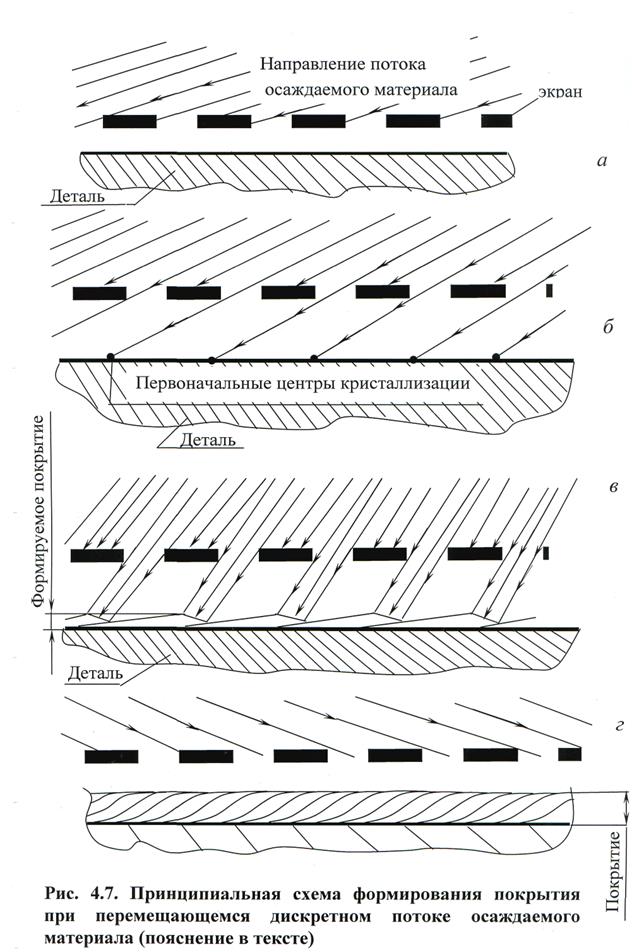

Важной особенностью плазменного метода осаждения покрытий является возможность применения «прозрачного» экрана. Экран позволяет разделить и перемещать фронт наращивания покрытия. Технологически возможно в различные окна экрана подавать различные по природе вещества и материалы. Реализуется регуляризация структуры как по толщине покрытия, так и по поверхности. На рис. 5.29 в качестве примера схематично показана технология нанесения покрытия, когда осуществляется изменение направления потока осаждаемого вещества на поверхность детали. На рис. 5.29, а направление таково, что технологический экран полностью перекрывает поток; только при некотором угле возможно начало попадания осаждаемого вещества на поверхность детали (рис. 5.29, б). На этой стадии образуются первоначальные центры кристаллизации, от которых впоследствии при изменении направления потока осуществляется рост кристаллов (рис. 5.29, в). На рис. 5.29, г показана конечная стадия нанесения слоя покрытия. Видно, что при реализации такой технологии принципиально меняются условия формирования покрытия: кристаллы растут не перпендикулярно к поверхности, а как бы слоями и практически параллельно поверхности. Это, обусловливает более высокую адгезию, меньшие остаточные напряжения в покрытии и более высокую его пластичность. В этих условиях реализуется формирование ориентированной структуры в виде микрослойных композиций (рис. 5.30).

Целенаправленная подача конденсируемого вещества в заданном направлении обеспечивает формирование ориентированной структуры покрытия. Важным обстоятельством рассматриваемого метода является то, что становятся возможными подача в определенные окна экрана различных по природе веществ и, следовательно, получение композиционных покрытий.

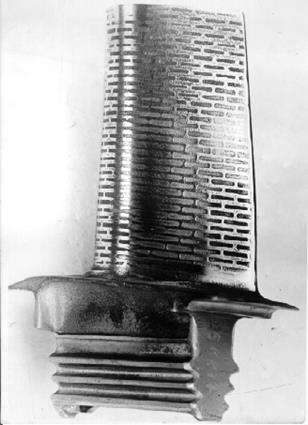

Предлагаемый метод позволяет осуществить регуляризацию структуры (и свойств) покрытия, как по толщине, так и по поверхности детали. В качестве примера на рис. 5.31 показана турбинная охлаждаемая лопатка, на поверхности пера которой сформировано многокомпонентное покрытие системы Ni – Co – Cr – Al – Y, содержащее в свою очередь «блоки» из двуокиси циркония (керамики).

|

|

|

Рис. 5.30. Микроструктура покрытия, полученная

при перемещающемся фронте наращивания ´ 400

Рис. 5.31. Внешний вид турбинной охлаждаемой лопатки с покрытием

Ni-Cr-Co-Al-Y, содержащим блоки из керамики

Принципиально новые результаты в конструировании и технологии нанесения покрытий дает интеграция рассмотренного варианта нанесения покрытия при дискретном перемещающемся фронте наращивания с другими процессами – ионной имплантацией, механической обработкой, сублимацией, высокотемпературной пайкой. Как пример такой интеграции на рис. 5.32 показано покрытие на лопатке турбины (в сечении детали), имеющее внутренние каналы для охлаждения детали и покрытия. Такие покрытия представляют собой силовую оболочку, которая существенно меняет прочность детали, температурную напряженность, вибрационные характеристики. Расчеты показали, что в статических условиях при температуре газового потока 1100 ¸ 1400оС и различных расходах охлаждаемого воздуха температура лопатки с каналированными покрытиями на 60 ¸ 80оС ниже по сравнению с лопатками, имеющими обычное покрытие той же системы – NiCrCoAlY.

Рис. 5.32. Конструкция (в сечении) покрытия толщиной а

с каналами охлаждения

Согласно отечественным и зарубежным данным широкое применение плазменной технологии в отраслях машиностроения дает большой экономический эффект не только на стадии изготовления деталей, но и на стадии эксплуатации и ремонта изделий.

Использование струи низкотемпературной плотной плазмы имеет большое значение для изменения структуры поверхностного слоя, синтеза новых химических соединений в поверхности.

Детонационное напыление (ДНП) - прогрессивная технология, позволяющая получать твердые, жаропрочные, коррозионно-стойкие и износостойкие покрытия толщиной от 10 мкм до нескольких миллиметров на поверхностях из различных материалов, в том числе на тонкостенных изделиях из черных и цветных металлов, реактопластов, керамики, стекла и др. без их деформации и термического разрушения. Нанесение покрытий производится с использованием специального оборудования - автоматического детонационного комплекса (АДК). Характерной особенностью детонационных покрытий является высокая плотность (пористость < 2 %) и прочность сцепления с материалом подложки (асц > 100... 150 МН/м).

Детонационным способом наносят покрытия из:

- металлов (Fe, Ni, Cr, Al, Mo, Co, Cu, Ti, W и др.); сплавов на их основе, в том числе самофлюсующихся (NiCrBSi, NiBSi, CoNiCrBSi);

- керамики (оксидов А12О3, TiO2, Cr2O3, ZrO2 и их композиции);

- твердых сплавов (на основе карбидов W, Cr, Ti и др. с применением в качестве связки 8... 30 % кобальта, никеля или хрома);

- металлокерамики (карбиды, нитриды, бориды, силициды переходных металлов);

- сверхтвердых материалов, включая алмазосодержащие (плакированные Ni и Си).

Эти материалы применяются исключительно в виде порошков, размер частиц которых составляет 2... 150 мкм.

Процесс ДНП можно представить следующим образом (рис. 5.33 и 5.34). Ствол детонационной установки заполняют взрывчатой газовой смесью. Затем в него подают порцию напыляемого материала. У дульного среза ствола располагают подложку. После этого инициируют взрыв (детонацию) газовой смеси, например, электрическим разрядом. Детонация представляет собой процесс химического превращения взрывчатого вещества, сопровождаемый распространением по нему зоны горения в виде детонационной волны. Последняя движется со скоростью, превышающей скорость звука в данном веществе. Для ацетиленокислородных смесей скорость детонации находится в пределах 2000... 3000 м/с. Выделение тепла, которым сопровождается детонация, вызывает нагрев (до 3000... 3500 °С) и расширение газообразных продуктов, вследствие чего они под большим давлением (до 200 МПа) с большой скоростью истекают из ствола. В результате термического и ударного взаимодействия частиц с подложкой на ней закрепляется основная масса порошка, т.е. формируется слой детонационного покрытия.

|

|

Особенностью процессов, протекающих при ДНП, является их чрезвычайно малая длительность. Так, детонация взрывчатой смеси, заполняющей ствол, завершается примерно через 0,5 мс после ее инициирования; продолжительность динамического и теплового воздействия газового потока на порошок обычно не превышает 3 мс.

Состав взрывчатой смеси и степень заполнения ствола существенно влияют на энергетические характеристики продуктов детонации. От процентного соотношения горючего, окислителя и разбавителя, а также от их объема зависит:

- количество тепла, выделяющегося при детонации;

- степень термической диссоциации продуктов детонации;

- химическая активность продуктов детонации по отношению к наносимому материалу;

- температура и скорость истечения из ствола газового потока, воздействующего на порошок.

Покрытие представляет собой материал, полученный в результате последовательного настрела мелких деформированных частиц на подложку. Кроме межзеренных и межфазных границ, присущих компактному материалу, нанесенное покрытие имеет границы между деформированными частицами, границы между слоями, полученными при отдельных выстрелах, и границу, разделяющую покрытие и подложку. Схема нанесения покрытия показана на рис. 5.34.

Рис. 5.34. Принципиальная схема нанесения детонационного покрытия

1– ацетилен; 2 – кислород; 3 – азот; 4 – напыляемый порошок;

5 – устройство поджига; 6 – выходная труба с водяным охлаждением;

7 – деталь.Термическая энергия: до 3500о С; кинетическая энергия: до 3000 м/сек

ДНП дает возможность получать прочность сцепления покрытия с материалом основы, приближающуюся к прочности основного металла, что присуще лишь немногим способам нанесения покрытий.

За каждый цикл (выстрел) формируется слой покрытия толщиной 5... 20 мкм. Размер пятна и его форма определяются внутренним сечением выходной части ствола и обычно копируют его. В случае круглого ствола, который используется наиболее часто, пятно имеет форму круга. Если придать выходной части ствола форму овала (это обычно делается с помощью насадок и необходимо при напылении покрытия на отдельные участки изделия), то пятно примет соответствующую размытую форму.

Последовательными выстрелами наращивается покрытие нужной толщины, которая может быть и более 1 мм, но обычно колеблется в интервале 50... 150 мкм.

ДНП позволяет добиться шероховатости 0,8... 1,6 мкм, что дает возможность в ряде случаев обойтись без механической обработки нанесенных покрытий.

Коэффициент использования порошкового материала составляет 40... 60 %, скорострельность достигает 50 Гц (пропан-бутановые газовые смеси).

Характеристики некоторых наиболее часто используемых покрытий, наносимых способом ДНП, приведены в табл. 5.1.

Следует отметить, что после нанесения покрытий методом ДНП, так же как и другими высокотемпературными методами, при остывании в системе «покрытие-основа» возникают внутренние напряжения, часть которых снимается за счет разрыва некоторых из этих связей и частичного о слабления прочности сцепления. При толщинах до 100 мкм прочность сцепления обычно в 1,5 … 2,0 раза выше, чем приведенные в таблице данные.

Таблица 5.1

| Характеристики покрытий | Составы покрытий | |||||

| Ni | WC + + Co(Ni) | А12О3 | А12О3+ + ТiО2 | Сг3С + Ni(NiCr) | ZrO2 + + Ni(Cr) | |

| Твердость, HRC | 60...70 | 60... 68 | 50...60 | 40... 80 | 55...60 | |

| Прочность сцепления с основой, МПа | ||||||

| Пористость, % | 0,5 | 0,5 | 1,5 | 1,0 | 1,0 | 1,5 |

| Максимальная температура эксплуатации,°С | ||||||

| Рекомендуемая толщина покрытия, мкм | 50...200 | 15...500 | 50... 500 | 50... 500 | 100... 300 | 100... 300 |

Современное технологическое оборудование (рис. 5.35), оснащенное компьютерными системами управления и несколькими дозаторами, позволяет наносить многослойные покрытия и градиентные структуры с требуемыми характеристиками по теплостойкости, твердости, износостойкости, коэффициенту трения.

Детонационное напыление широко применяется в производстве и ремонте (восстановлении) деталей газотурбинных двигателей. Этим способом упрочняют и восстанавливают:

антивибрационные полки лопаток компрессоров и турбин, входной конфузор (материал покрытия: WC + 15... 20 % Со, КХН-30; интенсивность износа уменьшается в 5... 10 раз по сравнению с неупрочненным сплавом);

рычаги поворота лопаток, упоры, стопоры (материал покрытия: WC + + 15... 20 % Со, Сг3С2-10... 15 % Ni; повышение ресурса работы в 3...4 раза);

Рис. 5.35. Детонационный комплекс «Обь»

|

Рис. 5.36. Детали авиационных двигателей с ДНП

форсунки (материал покрытия: Ni-Al; стойкость и ресурс работы повышается в 5... 6 раз);

корпуса ступеней газовых турбин авиадвигателей, проставки КВД, крышки опор, ведущие шестерни свободной турбины, сопловой аппарат II ступени турбины вертолетных двигателей (материал покрытия: WC + 15... 20 % Со; КХН-30; срок службы повысился в 3... 4 раза, возможно многократное восстановление);

пресс-формы литья под давлением (материал покрытия: СГ3О2; ресурс работы увеличился в 5 раз);

уплотнительные поверхности запорной арматуры (материал покрытия: А12О3 + TiO2; срок службы увеличился в 2... 3 раза).

На рис. 5.36 показаны детали, покрытые детонационным способом.

5.3.4. Химико-термическая обработка деталей. Химико-термическая обработка (ХТО), являющаяся одним из наиболее широко применяемых способов поверхностного легирования, основана на диффузии легирующих элементов в поверхностный слой изделий из внешней (насыщающей) среды при повышенных и высоких температурах.

Целью ХТО является обеспечение требуемых свойств поверхностного слоя (твердость, износостойкость, антифрикционность, сопротивление эрозии и коррозии, усталостная прочность, жаростойкость и др.).

Процесс насыщения поверхностного слоя весьма сложен, поэтому отсутствуют математические зависимости, которые позволяли бы рассчитывать выходные параметры сформированного легированного слоя (глубина упрочнения, распределение легирующих элементов и т.д.). Его эффективность определяется:

- свойствами насыщающего элемента (элементов) (размеры атомов, химический потенциал, растворимость в насыщаемом материале и др.);

- концентрацией активных элементов (атомов) в насыщающей среде;

- интенсивностью адсорбции молекул и атомов насыщающей среды на поверхности и химическими реакциями, протекающими на поверхности;

- интенсивностью диффузионных процессов на поверхности и внутри материала, зависящих от свойств насыщаемого материала, механизма диффузии, температуры, образующихся в процессе насыщения фаз и др.;

- градиентом концентрации легирующего элемента по глубине слоя.

Некоторые значения коэффициента диффузии в железо приведены в табл. 5.2.

Таблица 5.2

| Диффундирующий элемент | Температура, оС | Коэффициент диффузии × 1014, м2/с |

| Углерод Азот Алюминий Алюминий Кремний Сера | 0,8 |

Рис. 5.37. Влияние потоков вещества на формирование

упрочненного слоя при ХТО

При анализе процесса насыщения поверхностного слоя можно выделить совокупность потоков насыщающего вещества (рис. 5.37): J1 - поток активных атомов и молекул, адсорбируемый поверхностью; J2 - поток вещества, диффундирующего в глубь металла; J 3 - поток вещества, де-сорбируемый с поверхности. Характер распределения концентрации диффундирующего элемента определяется соотношением величин этих потоков (кривые 1, 2, 3). Если величина потока активных атомов, адсорбируемых поверхностью, значительно превышает величину потока атомов, диффундирующих в глубь металла, распределение концентрации представлено кривой 1. Кривая 2 соответствует условиям стабильного протекания процесса ХТО, когда потоки J1 и J2 приблизительно равны. Если по каким-либо причинам поступление атомов на поверхность резко уменьшилось или увеличился десорбционный поток, то формируется распределение концентрации, характеризуемое кривой 3.

На насыщаемой поверхности всегда образуется пограничный слой, состоящий из адсорбированных молекул среды и продуктов химических реакций (химических соединений исходного металла с элементами насыщающей среды). Этот слой в определенных условиях может в значительной степени тормозить процесс насыщения (пассивирующий слой), препятствуя подводу активного диффундирующего элемента, а в некоторых случаях, напротив, вследствие высокой концентрации насыщающего элемента способствовать ускорению диффузионных процессов.

На практике для управления процессами ХТО используют изменение параметров процесса (температуры, давления, концентрации насыщающего элемента, времени).

Для интенсификации ХТО применяют скоростные методы электронагрева, высокочастотный нагрев, тлеющий разряд (ионная (плазменная) ХТО), механическое воздействие на насыщаемую поверхность и др.

Качество упрочнения после ХТО должно соответствовать основным показателям, в число которых входит отсутствие дефектов структуры слоя, дисперсность мартенсита, твердость поверхности и эффективная толщина слоя.

Эффективной толщиной упрочненного слоя называют часть диффузионного слоя до глубины, на которой достигается требуемое значение базового параметра (концентрации насыщающего элемента или твердости). Эффективная толщина упрочненного слоя назначается в зависимости от действующих контактных нагрузок.

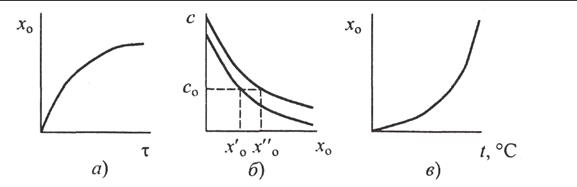

Значение эффективной толщины диффузионного слоя х 0 обычно подчиняется параболической зависимости (рис. 5.38, а)

где к – коэффициент, зависящий от конкретных условий проведения ХТО, насыщаемого материала и среды, в частности ее химического потенциала (концентрации активных атомов на поверхности); τ – время обработки.

Существует множество способов химико-термической обработки, однако в современном производстве деталей двигателей, агрегатов, технологической оснастки и инструмента в основном используют цементацию, азотирование, нитроцементацию и алитирование.

Цементацией называют насыщение поверхностного слоя углеродом. Обычно цементации подвергают детали из сталей, содержащих не более 0,3 % углерода. В авиастроении цементируют детали из сталей 12ХНЗА, 12Х2Н4А, 18Х2Н4ВА, 12Х2НВФА, 20ХЗМВФ-Ш и др. При такой концентрации углерода после закалки и низкого отпуска сердцевина сохраняет высокую пластичность и вязкость, что позволяет избежать хрупкого разрушения. Как правило, цементацией обрабатывают только рабочие поверхности деталей. Остальные поверхности защищают от насыщения, используя специальные обмазки, нанося слой меди гальваническим способом либо предусматривая припуски на нерабочих поверхностях, которые удаляются после цементации механической обработкой.

Рис. 5.38. Влияние на эффективную глубину упрочненного

слоя факторов ХТО: а – времени ХТО; б – химического потенциала среды на поверхности; в - температуры

Насыщающую среду при цементации называют карбюризатором. Цементация может производиться из твердой фазы в газовой среде или с использованием специальных обмазок.

Цементация конструкционных сталей производится при температуре 900... 950 °С, а высоколегированных - 900... 1050 °С. Продолжительность процесса при глубине цементации 1,5 мм составляет 10... 15 ч.

Поскольку при температуре цементации стали имеют аустенитную структуру, они способны в значительных количествах растворять углерод. Максимальное содержание углерода в слое определяется его предельной растворимостью в аустените и может достигать 2 %.

Для интенсификации процесса цементации используется, в частности, технология ионной цементации. Главная отличительная особенность этой технологии заключается в том, что цементующая газовая среда в рабочей камере ионизируется тлеющим разрядом. Это приводит к интенсификации процесса - процесс может быть сокращен в 2... 10 раз, что объясняется активизацией газовой среды, улучшением адсорбции атомов углерода поверхностью стали и ускорением диффузии углерода.

Для придания поверхностному слою необходимой твердости детали после цементации закаливают.

За эффективную толщину цементированного слоя обычно принимают зону с содержанием углерода более 0,4 %, что соответствует твердости HRC 50 или HV 5000... 6000 МПа в зависимости от марки стали. Для зубчатых колес эффективная толщина цементированного слоя выбирается исходя из значения модуля зубчатого зацепления:

Модуль зубчатых колес, мм 1,5 3,0 4,0 5,0 7,0 10,0 Эффективная толщина слоя, мм 0,4 0,8 0,95 1,1 1,4 1,8

Максимальное сопротивление контактной усталости обеспечивает концентрация углерода на поверхности 1,1... 1,2 %. При больших значениях концентрации происходит ухудшение механических свойств цементируемой детали. При цементации высоколегированных сталей концентрация углерода на поверхности 1,5... 2,0%.

Азотирование представляет собой процесс диффузионного насыщения поверхностного слоя азотом. Оно используется для обеспечения твердости и износостойкости деталей. Одновременно повышается усталостная прочность и сопротивление электрохимической коррозии. Твердость азотированного слоя выше, чем цементированного; она сохраняется при нагреве до температур 450... 550 °С (пока нитриды не теряют твердость), тогда как твердость цементированного слоя только до 200... 225 °С (далее происходит отпуск).

В отличие от цементации, когда необходимая твердость поверхностного слоя достигается закалкой, выполняемой после процесса насыщения углеродом, при азотировании требуемых свойств поверхностного слоя добиваются непосредственно в процессе насыщения. В связи с этим последовательность операций технологического процесса, изготовления деталей с азотированными рабочими поверхностями имеет свои особенности. Сначала, чтобы получить требуемые механические свойства, выполняют термическую обработку (закалку и высокий отпуск), затем - механическую обработку, включая операции шлифования. Далее, после защиты участков детали, не подлежащих упрочнению, следуют операции азотирования и окончательной доводки рабочих поверхностей в соответствии с заданными допусками и требованиями по шероховатости. Защиту поверхностей от азотирования обычно осуществляют гальваническим нанесением олова, никеля или хрома, оксидированием или пленкой жидкого стекла.

Азотирование выполняют в газовых средах (аммиаке, смесях аммиака и азота, аммиака и водорода, аммиака и кислорода и др.) при температурах 500... 550 °С. Процесс насыщения азотом при таких температурах протекает очень медленно. Для получения упрочненного слоя глубиной 0,5 мм требуется не менее 50... 100 ч. Азотирование при высоких температурах нарушает когерентность фаз, вызывает коагуляцию и сфероидизацию нитридов, что приводит к резкому снижению прочностных свойств.

Атомарный азот образуется в результате диссоциации аммиака по реакции

При азотировании углеродистых сталей структура диффузионного слоя находится в полном соответствии с диаграммой состояния Fe-N. Азот образует с железом ряд фаз: азотистый феррит (твердый раствор азота в a-железе), азотистый аустенит (твердый раствор азота в у-железе), у'-фазу (Fe4N), ε-фазу (Fe2N) и др. Он образует также систему фаз с легирующими элементами (хромом, молибденом, алюминием и некоторыми другими), создавая дополнительное упрочнение. Поскольку нитриды железа не обеспечивают необходимую твердость и прочность, азотированию подвергают в основном легированные стали, содержащие нитридообразующие элементы (45Х14Н14В2М, 1Х12Н2ВМФ, 38Х2МЮА, 15Х12Н2МВФАБ и др.).

На рис. 5.39 показано распределение твердости по глубине слоя после ионного азотирования для разных сплавов. Видно, что низколегированные стали имеют большую глубину упрочненного слоя, однако значительно меньшую поверхностную твердость. У высоколегированных сталей, содержащих нитридообразующие элементы, напротив, при высокой твердости поверхности наблюдается меньшая глубина упрочнения.

Износостойкость азотированных поверхностей значительно выше, чем цементированных. В азотированном слое возникают остаточные напряжения сжатия величиной 600... 800 МПа. Это способствует увеличению усталостной прочности. Предел выносливости увеличивается на 30... 40 %.

Ионное азотирование - наиболее современная технология азотирования - выполняется в условиях бомбардировки поверхности ионами газов насыщающей среды. В настоящее время в развитых странах доля ионного азотирования составляет 35 %. Остальные 65 % приходятся на процессы газового и жидкостного азотирования, причем доля процессов ионного азотирования постоянно увеличивается.

|

Рис. 5.39. Распределение твердости по глубине упрочненного слоя для различных сталей:

1 – инструментальная сталь; 2 – нержавеющая сталь аустенитного класса (12Х18Н10Т);

3 – сталь для штампов горячей штамповки; 4 – высоколегированная сталь;

5 – низколегированная сталь

Основными достоинствами ионного азотирования являются:

- использование нетоксичных газовых сред (смесей азота, водорода и инертного газа), что делает процесс насыщения экологически чистым, не требующим специальных устройств для обеззараживания среды;

- уменьшение времени азотирования;

- дополнительный нагрев насыщаемых поверхностей плазмой тлеющего разряда и электрическими нагревателями позволяет экономить электроэнергию и реализовывать на поверхности более высокий уровень температур, чем в сердцевине материала;

- малый расход насыщающего газа и практически полное отсутствие окисления поверхностей (процесс выполняется с предварительным вакуумированием), что позволяет обойтись без последующей механической обработки;

- регулируя состав газовой среды и условия азотирования, можно активно управлять структурой упрочненного слоя и его фазовым составом, обеспечивая те или иные эксплуатационные свойства деталей.

Для ионного азотирования наиболее подходящими условиями газового разряда являются области, соответствующие верхней части нормального тлеющего разряда и аномальному тлеющему разряду, где тлеющий разряд максимально равномерно распределен по поверхностям деталей. Однако при работе в этой области имеется опасность возникновения искровых и дуговых разрядов, которые могут вызвать повреждение поверхностей упрочняемых деталей. С целью устранения дугообразования и упрощения управления газовым разрядом в современных установках для ионного азотирования используются импульсные источники питания.

Тлеющий разряд создает условия для протекания плазмохимических реакций, в частности образования атомарного водорода:

Н2 → 2Н.

Эта реакция в обычных условиях имеет место только при температурах более 3000 °С. Атомарный водород восстанавливает окисные пленки, присутствующие на деталях, тем самым активизируя их поверхности. В условиях тлеющего разряда образуются ионы азота N+, комплексные ионы азота и водорода (NH+, NH2+), а также аммиака NH3. Согласно последним исследованиям, основной причиной ускорения процесса азотирования является не бомбардировка поверхности ионами насыщающей среды, как это считалось ранее, а стимулируемые тлеющим разрядом плазмохимические реакции с переносом азота на поверхность ионами и нейтральными частицами, в частности вибрирующими молекулами N2, атомами и комплексами атомов Fe, присутствующими в плазме электрического разряда. Следует отметить, что железо является активным катализатором реакций взаимодействия азота и водорода и его присутствие в газовом разряде способствует образованию активных частиц насыщающей среды. Важную роль играют также химические процессы на поверхностях деталей, которые сопровождаются образованием атомарного азота и его взаимодействием с металлом.

Основными проблемами, которые приходится решать при разработке оборудования и технологий ионного азотирования, являются:

- обеспечение равномерности упрочнения путем оптимизации условий формирования плазмы тлеющего разряда и доставки активной насыщающей среды к упрочняемым поверхностям деталей;

- поддержание требуемой температуры и равномерности теплового поля в зоне садки с деталями;

- активный контроль и автоматизированное управление процессом ионного азотирования;

- использование эффективных экологически чистых газовых сред и многостадийных процессов азотирования с изменением температуры и концентрации насыщающей среды;

- использование многокамерного оборудования для ускорения вспомогательных операций по загрузке и выгрузке деталей, уменьшения времени, необходимого для создания вакуума и ионной очистки.

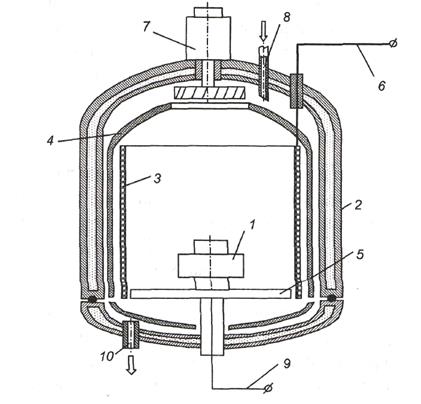

Рис. 5.40. Схема установки для ионного азотирования:

1 – упрочняемое изделие; 2 – водоохлаждаемая камера; 3 – активный экран; 4 – нагревательный элемент; 5 – стол; 6 – подвод высокого напряжения к экрану; 7 – вентилятор; 8 – подвод насыщающей газовой среды; 9 – подвод высокого напряжения к упрочняемому изделию;

10 – к вакуумному насосу

Современные установки для ионного азотирования (рис. 5.40) имеют достаточно сложную систему нагрева. Требуемые температурные условия создаются нагревательными элементами сопротивления, плазмой тлеющего разряда, возникающей у поверхности деталей, и дополнительным радиационным нагревом от активного экрана в виде металлической сетки, устанавливаемого вокруг садки с деталями. Импульсное напряжение одновременно и независимо подается на активный экран и детали, подвергаемые азотированию. Это устраняет практически все недостатки традиционных схем ионного азотирования, связанные со сложностью поддержания требуемых температур, низкой равномерностью теплового поля, дугообразованием и др. При этом резко уменьшается время очистки поверхностей и нагрева до рабочих температур. Формирование тлеющего разряда на активном экране имеет две основные функции: нагрев деталей радиационным путем и генерация активных частиц с большим временем существования, которые перемещаются от экрана к упрочняемым деталям потоком газа. Генерации активных частиц способствуют специальные газовые смеси. Равномерность температурного поля и поступление к азотируемым поверхностям насыщающей газовой среды обеспечивает система принудительной вентиляции. Как следствие повышается гомогенность насыщения и повторяемость результатов азотирования. Те же конструктивные элементы характерны для реакторов ионной цементации. Такие особенности конструкции говорят о том, что плазмы тлеющего разряда недостаточно для качественного насыщения стали азотом.

Описанные усовершенствования дают возможность выполнять ионное азотирование больших садок деталей с равномерным упрочнением и минимальным изменением размеров и короблением деталей.

Современное оборудование для ионного азотирования, например JIN3S&1OS фирмы NDK (рис. 5.41), ELTROPULS, Metaplas Ionon, HZIW 600/1000 и др., обеспечивает экологическую чистоту процесса и экономию энергии, имеет системы полной автоматизации и компьютерного управления процессом насыщения.

Классической газовой смесью, используемой для ионного азотирования с целью создания на поверхности структуры γ, является смесь 30 % N2 -70 % Н2. Для получения ε-структур рекомендуется смесь ~80 % N2 —18 % Н2-СН4. Для упрочнения ответственных деталей из сложнолегированных сталей разрабатываются специальные многокомпонентные составы газовых смесей, обеспечивающие оптимальные условия генерации активных частиц и равномерность упрочнения участков поверхностей различной кривизны, включая поверхности глухих отверстий малого диаметра. Составы этих смесеи являются ноу-хау разработчиков.

|

Рис. 5.41.Установка для ионного азотирования модели JIN-3SC-C

с ускоренным вентиляторным охлаждением деталей и системой компьютерного контроля и управления параметрами процесса

Ионное азотирование используется для упрочнения режущего инструмента, рабочих поверхностей штамповой оснастки, зубчатых колес, валов и других деталей. При азотировании в поверхностном слое формируются напряжения сжатия, что увеличивает усталостную прочность деталей. Кроме того, повышается коррозионная стойкость. Современные установки позволяют за один цикл упрочнять до 600 кг деталей.

Нитроцементация обеспечивает более высокую твердость и износостойкость, чем цементация. По данным ММПП «САЛЮТ», износостойкость после нитроцементации в 4 раза превышает износостойкость цементированной поверхности. Нитроцеметация, как и цементация, производится в основном в газовых смесях.

Установлено, что при одновременном насыщении углеродом и азотом значительно ускоряется диффузия углерода.

5.3.5. Физико-химическое модифицирование поверхностей деталей. Под физико-химическим модифицированием понимают целенаправленное изменение свойств поверхности в результате технологического внешнего воздействия. При этом имеется в виду изменение структуры материала в тонких поверхностных слоях вследствие физического воздействия (ионными и электронными пучками, низкотемпературной и высокотемпературной плазмы, электрического разряда и др.) или химического воздействия, приводящего к образованию на поверхности слоев химических соединений на основе базового материала (химическое, электрохимическое и термическое оксидирование, фосфатирование, сульфидирование, плазменное нитрирование и т.д.).

Очевидно, что отсутствует выраженная классификационная граница между процессами физико-химического модифицирования и поверхностного упрочнения.

Среди множества способов физико-химического модифицирования наиболее перспективными представляются ионная имплантация, анодирование, в частности импульсное (обработка в электролитной плазме), лазерное упрочнение.

Ионная имплантация является сравнительно новым способом физико-химического модифицирования, основанным на внедрении ускоренных ионов легирующих элементов в поверхностный слой. Имплантируемые ионы имеют малую глубину проникновения, однако их влияние распространяется намного дальше от поверхности.

Можно выделить следующие особенности ионной имплантации:

- возможность формирования на поверхности сплавов, которые нельзя получить в обычных условиях из-за ограниченной растворимости или диффузии компонентов. В ряде случаев равновесные пределы растворимости превышены на несколько порядков;

- легирование не связано с диффузионными процессами, за исключением модифицирования материалов ионной имплантации при большой плотности тока, когда наблюдается радиационно-стимулированная диффузия компонентов;

- процесс протекает при низких температурах (менее 150 °С), без изменения механических свойств материала. Метод позволяет обрабатывать термочувствительные материалы;

- отсутствует заметное изменение размеров деталей после имплантации;

- модифицированные поверхности не требуют дальнейшей финишной обработки;

- процесс хорошо контролируется и воспроизводится;

- экологическая чистота процессов;

- упрочняются только открытые поверхности, непосредственно находящиеся под воздействием облучения ионами;

- малая глубина модифицированного слоя;

- относительно высокая стоимость оборудования.

Ионная имплантация может выполняться ионами газов и металлическими ионами, причем с различными уровнями энергии:

- высокой энергии (30... 100 кэВ, 65 мА);

- средней энергии (1... 10 кэВ, 100 мА);

- низкой энергии (0,1... 1,5 кэВ, 200 мА)

- с диаметром луча 300... 450 мм.

Различают имплантации ионным лучом (рис. 5.42, а) и ионами плазмы (рис. 5.42, б).

Установка для имплантации ионным лучом содержит источник ионов 1, систему «вытягивания» ионов 2, сепаратор ионов 3, магнитные фокусирующие линзы 4, линейный ускоритель 5, электростатическую отклоняющую систему 6. На практике используются различные по конструкции источники ионов непрерывного и импульсного действия, генерирующие ионы газов (от водорода до криптона) и металлов (с

горячим и холодным катодом, магнетронный, диаплазмотрон и др.). Выходящие из источника ионы неоднородны по составу. Для отделения посторонних ионов используется магнитный масс-сепаратор, который отклоняет от основной оси ионы, имеющие другую массу и заряд. «Очищенный» ионный луч фокусируется и ускоряется в линейном ускорителе. Сканирование ионного луча по поверхности упрочняемой детали производится отклоняющей системой 6. Для обеспечения равномерности упрочнения деталь вращается и поворачивается относительно луча.

горячим и холодным катодом, магнетронный, диаплазмотрон и др.). Выходящие из источника ионы неоднородны по составу. Для отделения посторонних ионов используется магнитный масс-сепаратор, который отклоняет от основной оси ионы, имеющие другую массу и заряд. «Очищенный» ионный луч фокусируется и ускоряется в линейном ускорителе. Сканирование ионного луча по поверхности упрочняемой детали производится отклоняющей системой 6. Для обеспечения равномерности упрочнения деталь вращается и поворачивается относительно луча.

Рис. 5.42. Схема установки для ионной имплантации

с линейным ускорителем (а) и 3D-имплантация (б):

1 – источник ионов; 2 – система вытягивания ионов; 3 – сепаратор; 4 – фокусирующие магниты; 5 – линейный ускоритель; 6 – электростатическая отклоняющая система;

7 – поток ионов; 8 – упрочняемые детали

Ионная имплантация ионами плазмы - иногда ее называют 3D-имплантация - выполняется в вакуумных камерах, где тлеющим или дуговым разрядом создают ионизированную среду, а на деталь подается импульсное высокое напряжение, обеспечивающее ускорение ионов в направлении бомбардируемых поверхностей. Высокоэнергетический ионный поток может формироваться непосредственно в процессе горения импульсного самостоятельного разряда между заземленной вакуумной камерой и изделием, являющимся катодом. Ионы, ускоренные в поле прикатодного падения малой толщины, эффективно модифицируют поверхность изделия, которое может иметь сложную объемную форму. Падающие ионы генерируют электронный пучок с поверхности изделия, который, взаимодействуя с плазмой, обеспечивает самоподдержание разряда. Этот метод имеет определенные преимущества перед лучевыми методами за счет простоты и относительно низкой цены реализации технологических процессов. Он может сочетаться с другими ионно-плазменными методами обработки, такими, как магнетронное, вакуумно-дуговое и плазменно-термическое напыление, ионное азотирование и др.

При высокоэнергетической ионной имплантации для упрочнения металлов и сплавов, керамик, полимеров используются ионы газов с энергиеи до 100 кэВ.

Обработка высокоэнергетическими ионами азота эффективно повышает стойкость режущего и штампового инструмента, усталостную прочность деталей.

Имплантация атомов внедрения (азот, углерод и бор) способствует повышению износостойкости и сопротивления усталости сталей. Эти элементы обладают свойством сегрегации к дислокациям даже при комнатной температуре, что блокирует их движение и упрочняет поверхностный слой, а это в свою очередь препятствует развитию усталостных трещин. На рис. 5.43 приведены результаты исследований влияния ионной имплантации на усталостную прочность лопаток из сплава ВТ18У, выполненных в Уфимском авиационном университете.

Установлено, что увеличение усталостной прочности обусловлено не действием остаточных напряжений сжатия, возникающих при ионной имплантации, как считалось раньше, а торможением развития усталостных трещин вследствие снижения подвижности дислокаций.

Для повышения антифрикционных свойств может выполняться имплантация ионов молибдена и двойного количества ионов серы. Совместная имплантация может стать новым методом формирования антифрикционных и других специальных легированных слоев.

Имплантируя титан, получают на поверхности аморфную фазу Ti-C-Fe, что приводит к снижению трения и износа.

Ионная имплантация широко используется для повышения коррозионной стойкости стальных деталей. С этой целью имплантируют ионы Сг, Mo, Ti, Сг-Р, Сг-Мо, Та-Cr-P и др. при энергиях 50... 150 кэВ дозами 5• 1016... 2• 1017 см-2. Увеличение сопротивления коррозии объясняется формированием на поверхности пассивирующих пленок, в частности фосфатных.

Рис. 5.43. Изменение усталостной прочности лопаток IV ступени КВД из сплава ВТ18У после ионной имплантации в поверхность (Т = 20оС, f = 1000 Гц):

1 – виброполирование; 2, 3, 4 – имплантация ионов N+, C+, B+; 5 – обработка без виброшлифования + имплантация ионов N+; 6 – ионная имплантация N+ + отжиг

в контролируемой атмосфере

а

Рис. 5.44. Микрофотографии структуры поверхностей до (а)

и после (б) ионной имплантации азота в титановый сплав

На рис. 5.44 приведены фотографии микроструктуры поверхностей до и после ионной имплантации азота в титановый сплав.

Лазерное упрочнение основано на изменении физико-химических свойств материалов при воздействии лазерного луча. Лазерным упрочнением выполняют:

- лазерную термическую обработку (закалка, отжиг, отпуск);

- глазурирование (оплавление для получения остеклованной поверхности);

- поверхностное легирование;

- наплавку (восстановление изношенных деталей);

- плакирование.

Локальная термическая обработка осуществляет модифицирование структуры поверхностного слоя. При этом обеспечиваются такие температурно-временные режимы и результаты упрочнения, которые сложно или невозможно получить традиционными способами термической обработки, а именно:

• высокие скорости нагрева и охлаждения (скорости нагрева достигают величин 104... 108 К/с, а скорости охлаждения - 103... 104 К/с в зависимости от времени воздействия и энергии излучения, а также от режимов работы лазера). Такие режимы нагрева и охлаждения приводят к неравновесному протеканию фазовых превращений, к смещению критических точек Ас и А, образованию пересыщенных твердых растворов с мелкодисперсными структурами вплоть до аморфных. В результате формируется слой с повышенной твердостью (превышает на 15... 20 % твердость после закалки существующими способами), с хорошим сопротивлением износу и схватыванию при трении;

• возможность упрочнения поверхностей в труднодоступных местах (полости, углубления), куда луч лазера может быть введен с помощью оптических устройств;

• использование лазера позволяет резко уменьшить глубину закаленного слоя и эффективно управлять его величиной.

Лазерное закаливание используется для упрочнения режущего и мерительного инструмента, рабочих кромок матриц и пуансонов на глубину до 0,15 мм (импульсное излучение) и до 1,5 мм (непрерывное излучение). На инструментальных сталях твердость составляет 63... 67 HRC. Шероховатость обрабатываемой поверхности при этом не изменяется.

При лазерном воздействии на вольфрамокобальтовые твердые сплавы происходит дополнительное растворение периферии зерен WC в кобальте, диффузия кобальта к поверхности и увеличение степени микроискажений кристаллической решетки карбидной фазы сплавов, что благоприятно сказывается на их износостойкости.

Дополнительному упрочнению способствует увеличение плотности дислокаций за счет действия термических и фазовых напряжений, возникающих при локальном лазерном нагреве.

Установлено, что использование лазерного излучения в качестве источника нагрева при термопластическом упрочнении никелевых сплавов позволяет получать в поверхностном слое остаточные напряжения сжатия величиной до 10 ГПа.

При лазерной термической обработке можно создать условия избирательного испарения выступов неровностей, которые приводят к снижению шероховатости поверхности.

Глазурирование заключается в создании тонкого слоя расплава на поверхности, который, остывая, образует слой глазури – остеклованной (аморфной) поверхности. Этот вид обработки в отличие от предыдущего связан с проплавлением части материала. Сверхбыстрая кристаллизация расплава, обусловливающая получение сверхмелкозернистых структур или структур, обладающих сверхвысокой дисперсностью упрочняющих фаз с высокой однородностью химического состава, определяет более высокие эксплуатационные свойства поверхностных слоев. Чистые металлы трудно перевести в аморфное состояние методом закалки из расплава. Аморфное состояние возможно у сплавов переходных металлов (Ti, Zr, Nb, Та) с Сu, Fe, Co, Ni. Для стабилизации аморфного состояния в сплавы вводят элементы-стабилизаторы (углерод, бор, кремний). Износостойкость аморфизированных поверхностей с бором в качестве стабилизатора превышает износостойкость твердых сплавов на основе WC-Co.

Лазерное легирование в последние годы получает все более широкое распространение. Для ввода в расплав легирующих компонентов используют намазывание поверхностей пастами определенного состава, предварительное нанесение покрытий из легирующего материала, электроискровую металлизацию, накатывание фольг и проволоки.

С помощью лазера сравнительно легко осуществляется процесс азотирования и науглероживания поверхности изделий. Образующиеся новые фазы и соединения (карбиды, нитриды) обладают свойствами, позволяющими резко повысить твердость, а также износостойкость материалов. В результате такого легирования удается повысить твердость и износостойкость в 2... 3 раза. Перспективным является легирование деталей из углеродистых сталей металлокерамической смесью или твердыми вольфрамокобальтовыми сплавами. Достоинством способа лазерного легирования, несомненно, является возможность управления его параметрами: энергией, частотой следования импульсов и их длительностью. Из