5.3.1. Конденсация испаренного материала в вакууме (дуговой, магнетронный, электронно-лучевой методы). Одним из современных и наиболее перспективных способов нанесения покрытий является конденсация испаренного материала в вакууме. По международной классификации эти процессы называют PVD (Physical Vapour Deposition). Эта технология позволяет наносить многокомпонентные покрытия из различных материалов - металлов, сплавов, металлокерамик (карбидов, нитридов, боридов, силицидов металлов, алмазоподобных структур), предназначенных для защиты рабочих поверхностей деталей ГТД от износа и эрозии, воздействия внешней среды, для повышения жаростойкости и т.д.

Технология основана на следующих физических и химических процессах:

- испарение материала покрытия в условиях глубокого вакуума;

- ионизация образующихся паров электрическим разрядом;

- перемещение образовавшихся ионов в электростатическом или электромагнитном поле к деталям, на которые наносится покрытие;

- бомбардировка ионами поверхностей деталей, в процессе которой происходит очистка последних;

- плазмохимические реакции образования ионов химических соединений (нитридов, карбидов или оксидов металлов), для чего в рабочую камеру подается реактивный газ (азот, метан или кислород);

- осаждение (конденсация) ионов на поверхности с формированием покрытия требуемого состава.

Для нанесения покрытий конденсацией испаренного материала в вакууме используются три основные группы методов, отличающиеся способом испарения наносимого материала:

- дуговое испарение;

- магнетронное распыление;

- испарение электронным лучом.

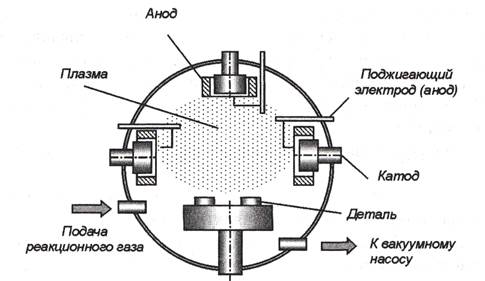

Способ дугового испарения нашел наиболее широкое применение. Он используется на специальных установках (ВПТ-А, ВПТ-12, «Пуск», «Булат», МАП-1 и др.). На рис. 5.11 приведена схема установки типа «Булат». Принцип ее работы следующий. В камеру на стол устанавливают детали, подлежащие напылению. Камера закрывается (герметизируется), и в ней создается вакуум с давлением порядка 103 Па. Между анодом, поджигающим электродом и катодом, выполненным из наносимого материала, подается напряжение.

Поджигающий электрод служит для зажигания электрической дуги. Это действие производится кратковременным касанием поджигающего электрода поверхности катода. Возникшая между анодом и катодом дуга устойчиво горит в парах материала катода при напряжении 20... 30 В и силе тока 150... 300 А. Испарение материала производится из области катодных микропятен вакуумной дуги. Для ионизации и ускорения ионов плазмы на детали подается отрицательный потенциал. В случае высокого отрицательного потенциала (1... 1,5 кВ) происходит эффективная ионная очистка поверхностей. После очистки значение потенциала снижается до 100 В, и в этих условиях производится процесс нанесения (конденсации) покрытия.

Работает один или несколько катодов, которые могут быть изготовлены из различных материалов. Если требуется получить покрытие из карбидов, нитридов или оксидов металлов, в камеру подается реактивный газ. Получаемые покрытия имеют высокую прочность сцепления с подложкой, дисперсную структуру и малую пористость.

Рис. 5.11. Схема нанесения покрытий способом дугового испарения

Этот метод широко используется для упрочнения режущего и штампового инструмента (покрытия TiN, TiC, ZrN и др.), нанесения алмазных износостойких и антифрикционных покрытий. Для нанесения на рабочие лопатки турбин ГТД жаростойких многокомпонентных покрытий системы Ni - Сг - А1 - Y и др. применяется установка МАП-1 (рис. 5.12).

Установка представляет собой цилиндрическую вакуумную камеру объемом около 0,7 м3 с системой откачки. В камере размещается трубчатый катод 7, выполненный из материала покрытия. На одной оси с катодом расположен анод 2, изготовленный из нержавеющей стали. В полости охлаждения анода находится электромагнитная катушка 9. Вращение 24 лопаток 6 осуществляется планетарным механизмом 10. На нижнем основании вакуумной камеры расположен механизм зажигания дугового разряда 72, состоящий из поджигающего электрода и тягового электромагнита. Катод 7 размещен на водоохлаждаемой оправке 3. В полости оправки находится трехсекционный электромагнитный фиксатор катодных пятен вакуумной дуги 4, перемещающийся вдоль оси. Оправка 3 от привода 5 совершает возвратно-поступательное движение, что обеспечивает равномерную эрозию катода 1. Питание вакуумной дуги осуществляется трехфазным регулируемым выпрямителем 13. Установка имеет регулируемый источник постоянного тока 8, подающий отрицательный электрический потенциал на лопатки 6 относительно экрана 7, и источник питания электромагнитных катушек.

Установка работает следующим образом. Лопатки турбины, предварительно подготовленные к нанесению защитного покрытия, устанавливаются в кассеты, которые помещаются в гнезда планетарного механизма. Камера вакуумируется до остаточного давления не выше 10-1 Па. После включения привода 11 лопаткам сообщается планетарное вращение относительно собственной оси и одновременно вокруг катода 7, который от привода 5 совершает возвратно-поступательное движение со скоростью 0,01 мм/с. С помощью замыкания и размыкания контакта поджигающего электрода с катодом в условиях кратковременного пропускания тока между катодом 1 и анодом 2 инициируется вакуумный дуговой разряд. Горение разряда при токах вакуумной дуги 1000... 1200 А и напряжении 40... 45 В обеспечивается выпрямителем 13. Катод эродирует под действием катодных пятен вакуумной дуги, плотность теплового потока в которых достигает 109... 10ю Вт/м2. Пятна являются источником потоков ионизированной металлической плазмы, в которых присутствуют пары и капли материала покрытия. Покрытие формируется в процессе конденсации продуктов эрозии катода на поверхности пера лопатки.

Рис. 5.12. Схема промышленной установки МАП-1 для ионно-плазменного осаждения защитных покрытий на рабочие лопатки турбины:

1 – катод; 2 – анод; 3 – водоохлаждаемая оправка; 4 – электромагнитный фиксатор катодных пятен вакуумной дуги; 5 – привод перемещения катода; 6 – покрываемые лопатки; 7 – экраны; 8 – регулируемый источник постоянного тока; 9 – электромагнитная анодная катушка;

10 –планетарный механизм вращения покрываемых лопаток; 11 – электропривод механизма вращения лопаток; 12 – механизм зажигания дуги; 13 –выпрямитель;

14 - коммутатор

Магнетронное распыление производится путем создания высокого напряжения в разряженной газовой среде (обычно в аргоне) для образования плазмы тлеющего разряда.

При распылении ионы плазмы бомбардируют мишень из материала наносимого покрытия и выбивают атомы, сообщая им энергию, достаточную для перемещения к покрываемой детали и осаждения на ней. Производительность распыления резко увеличилась за счет использования планарных магнетронов, разработанных в 60-х годах прошлого столетия. В этой технологии магниты локализуют плазму тлеющего разряда на отдельных участках распыляемой мишени. При этом увеличивается плотность ионов, бомбардирующих поверхность. Схема магнетронного распыляющего устройства приведена на рис. 5.13.

Рис. 5.13. Схема магнетронного распыления

Рис. 5.14. Форма магнитного поля и зон распыления в случае использования магнитов профилированных (а) и непрофилированных (б)

Процесс магнетронного распыления может быть использован для нанесения покрытий как из проводящих материалов, так и диэлектриков (пластиков, керамик и др.). Профилированием постоянных магнитов добиваются оптимальной формы магнитного поля (рис. 5.14) с целью эффективного регулирования процесса распыления, что достаточно сложно осуществить другими методами. В настоящее время в магнетронных системах используют профилированные постоянные магниты, в частности из Nb-Fe-B, которые на 30 % мощнее традиционных.

Для обеспечения высокой адгезии предусматривается предварительная очистка поверхности изделий источником ионов газов. Для нанесения покрытий магнетронным распылением используются установки «Мир», ВПТ-50 и др.

|

Испарение электронным лучом (EB-PVD) имеет ряд существенных преимуществ, например возможность нанесения покрытий из непроводящих и тугоплавких материалов (керамики, W, Re, Та и т.д.). Способ разработан в Институте электросварки им. Е.О. Патона (установки УЭ175 и УЭ137). Схема установки для нанесения покрытий электронно-лучевым испарением приведена на рис. 5.15. Для увеличения прочности сцепления покрытий поверхности деталей, устанавливаемых на горизонтальном манипуляторе или подвешиваемых на вращающемся диске, очищают ионной бомбардировкой. Нагрев деталей производится электронным лучом, ионной бомбардировкой или радиационным способом. Процесс нанесения покрытия проводится в вакууме при давлении не ниже 8,75 • 10-3 Па. В настоящее время этот способ является наиболее эффективным способом нанесения керамических термобарьерных покрытий на лопатки газовых турбин.

Рис. 5.15. Схема установки вакуумного напыления с испарением наносимого материала электронным путем

Установка имеет шесть электронных пушек, размещенных в вакуумной камере. Четыре пушки используются для испарения материала, а две – для предварительного нагрева детали, что способствует увеличению прочности сцепления покрытия с подложкой. Электронные лучи высокой энергии -45 кВт каждый – фокусируются на стержнях испаряемых материалов. Для обеспечения равномерности покрытия детали перемещаются в облаке испаренного материала. Стержни могут быть из различных материалов. В этом случае после испарения происходит перемешивание паров и состав покрытия определяется долями испаренных материалов. Возможно также многослойное нанесение покрытий. Процесс характеризуется относительно высокой, по сравнению с другими методами, скоростью нанесения покрытий. Покрытия обладают высокой плотностью и стабильностью структуры при достаточно низкой шероховатости. Для очистки поверхностей деталей можно использовать бомбардировку ионами (ионная очистка) ионной пушкой. Ионный пучок обеспечивает также возможность текстурирования поверхности. Предварительно детали нагреваются радиационным способом графитовыми элементами до температуры ~1000 °С.

Основными параметрами EB-PVD являются: температура подложки, наносимые материалы, скорость вращения деталей в облаке испаренного материала, скорость и время нанесения покрытия, мощность электронных пушек. При нагреве испаряемого материала электронной пушкой температуры могут превосходить 3300 °С.