ЗМІСТ

ВСТУП

Розділ 1. Організаційні типи виробництва

1.1. Процес виробництва. Виробничі системи…………………………………..2

1.2. Виробничий процес. Загальні принципи раціональної організації виробничого процесу

1.3 Шляхи поліпшення організації виробничих процесів

1.4. Організаційні типи виробництва

1.5. Структура підприємства та фактори, що її визначають

Розділ 2 Розрахунок техніко-економічних показників

Висновок

Список літератури

Процес виробництва. Виробничі системи

Виробничі системи (ВС) — це складно організоване суспільне утворення, яке складається з багатьох різноманітних елементів, що знаходяться між собою у взаємодії й різноманітних відносинах і об’єднані єдиною метою функціонування – виробництво суспільних благ (товарів та послуг).

Виробничі системи призначені для задоволення зростаючих потреб людства в різноманітних товарах і послугах, виготовлення (надання) яких відбувається в умовах дефіциту, обмеженості використовуваних для цього ресурсів. Тому важливо підвищувати ефективність використання цих ресурсів, їхню віддачу на кожну додатково витрачувану одиницю. Елементами виробничої системи є люди і матеріальні об’єкти — праця, знаряддя, предмети, продукти праці, а також технологія, організація виробництва.

Структура виробничої системи — це сукупність елементів і стійких зв’язків між ними, що забезпечують цілісність системи і її тотожність самій собі, тобто збереження основних властивостей системи під час різноманітних зовнішніх і внутрішніх змін. Структура виробничої системи визначається складом і взаємозв’язками її елементів і підсистем, а також зв’язками з зовнішнім середовищем.

У будь-яких системах кожен елемент (як частина) потрібен для підтримання і функціонування всієї системи і поза неї існувати не може. Системи формуються і функціонують на основі загальних (універсальних) законів і окремих принципів. Усі закони і принципи організації діють взаємопов’язано, а не ізольовано.

Принципи організації — основні правила, що відображають загальні універсальні закони організації. Закони організації виробничих систем. Під законом організації виробничих систем розуміються необхідні, суттєві, стійкі співвідношення між елементами виробничої системи, а також між цією системою і зовнішнім середовищем. Закони організації виробничих систем утворюють систему законів, які взаємозалежні і взаємообумовлені, а всі разом становлять ціле.

Основні групи законів організації укладаються в такій послідовності: закони статики, закони розвитку.

Закони статики організації виробничих систем:

1. Закон відповідності виробничих систем цілям, що перед ними поставлені. Кожна система при формуванні цілеспрямована на задоволення певних потреб.

2. Закон відповідності організації виробничої системи зовнішньому середовищу. Зумовлений відкритістю цих систем та взаємодією їх з динамічним зовнішнім середовищем

3. Закон відповідності елементів виробничої системи один одному. У процесі створення і функціонування виробничої системи достатньо чітко формулюються вимоги до продукції (послуг), яку вона виготовляє, а також до параметрів сировини та матеріалів відповідно до обраної технології. Тому насамперед важливе значення має відповідність технологічного процесу сировині та продукції.

4. Закон відповідності зв’язків елементів виробничих систем їх властивостям і сутності системи.

5. Закон усунення надлишковості означає,що кожна виробнича система має бути завершеною.

Закони розвитку виробничих систем.

Нормальний стан виробничої системи пов’язаний з безперервним її функціонуванням. Виробнича система постійно розвивається під впливом:

1.змін зовнішнього середовища (потреби в номенклатурі, кількості, якості продукції, зміни матеріалів і комплектуючих, соціальних вимог, інфраструктури та ін.);

2.спрацювання матеріальних елементів системи;

3.розвитку особистостей, що складають трудовий колектив, його оновлення та підвищення кваліфікації;

4.технологічного прогресу, який в умовах конкуренції вимушує вдосконалювати існуючу технічну базу, ліпше використовувати устаткування.

Виробничі системи, незважаючи на їх значну різноманітність, залежно від виду діяльності, типу виробництва, галузевих особливостей, мають ряд загальних особливостей, що відрізняють їх від систем інших класів і визначають своєрідність законів, принципів функціонування та розвитку. Особливості виробничих систем.

· цілеспрямованість виробничих систем — пов’язана зі створенням їх для задоволення певних потреб і спроможністю виробляти необхідну продукцію або робити послуги;

· поліструктурність виробничих систем — характеризується одночасним існуванням у них підсистем, що перетинаються, де кожний елемент системи одночасно входить у кілька підсистем і функціонує відповідно до їх вимог та цілей; відкритість виробничих систем, що виявляється не тільки в матеріальному, енергетичному обміні, а й в обміні інформацією з зовнішнім середовищем;

· складність виробничих систем, яка зумовлена їх основними елементами: працівниками, знаряддям і предметами праці; цілеспрямованістю, поліструктурністю, відкритістю, альтернативністю зв’язків, великою кількістю процесів, що здійснюються в системі;

· різноманітність виробничих систем, яка характеризується такими поняттями, як: спеціалізація, концентрація, пропорційність окремих частин системи і підсистем, прямоточність виробничих процесів, ритмічність часткових виробничих процесів, вид продукції, серійність виробництва. Ці особливості у взаємозв’язку та взаємозумовленості визначають раціональність форм організації виробничих систем та їх підсистем, які відрізняються переважно характером зв’язків між елементами.

Процес виробництва припускає наявність двох факторів: робочої сили і засобів виробництва.

Робоча сила – це здатність людини до праці, сукупність її фізичних, розумових, моральних сил, які використовуються у процесі виробництва споживних вартостей. Вона не існує поза живим людським організмом. Функцією робочої сили є праця.

Праця - це свідома діяльність людей, спрямована на створення життєвих благ. Засоби виробництва складаються з предметів праці й засобів праці.

Предмет праці - це все те, на що спрямована праця людини. Наприклад, ґрунт, який обробляє хлібороб; тканина, з якої кравець шиє костюм. Засобами праці є машини та обладнання, за допомогою яких робітники впливають на предмети праці.

До засобів праці належать виробничі будинки, споруди, комунікації і ін. До засобів виробництва належать природні ресурси (земля): корисні копалини, родючість ґрунту, лісові угіддя, економічні ресурси морів і океанів (для рибальства), клімат (для санаторно-курортної справи) і т. ін.

Найбільш активним елементом процесу виробництва є особистий. Без нього навіть найдосконаліша техніка залишається купою мертвих речей.

Засоби виробництва й працівники завжди складають речовинний і особистий фактори виробничого процесу. У ринковій економіці вони приймають форми капіталу (зроблені людиною засоби виробництва), землі (природні ресурси), праці й підприємництва (підприємницькі здібності).

Первинними є природа й людина, а капітал і організація є результатом роботи людини, що здійснюється за допомогою природи.

У сукупності особисті й речовинні фактори виробництва утворюють продуктивні сили суспільства.

1.2. Виробничий процес. Загальні принципи раціональної організації виробничого процесу

Виробничий процес – сукупність взаємозв’язаних технологічних і трудових процесів, які можуть здійснюватися при участі людини, а іноді і без її участі й спрямовані на виготовлення із сировини і матеріалів закінченої продукції.

Виробничі процеси бувають технологічними і трудовими.

Технологічними називаються процеси, що спрямовані на зміну форм, розмірів, хімічного складу, які необхідні для виготовлення заданого продукту.

Трудові – це процеси, які представляють цілеспрямовану діяльність людини за допомогою знарядь праці, щоб виготовити задану продукцію. Визначальним у виробничому процесі виступає процес праці. За призначенням й характером виготовленої продукції виробничі процеси ділять на: основні, допоміжні, обслуговуючі. За призначенням й характером виготовленої продукції виробничі процеси ділять на: основні, допоміжні, обслуговуючі.

Рис.1.1. Структура виробничого процесу

Центральне місце належить основним процесам, у результаті яких вихідна сировина й матеріали перетворюються в основну продукцію підприємства, яка призначена для реалізації на сторону. Основна продукція визначає виробничий профіль підприємства, його спеціалізацію.

До допоміжних відносять процеси з виготовлення продукції, яка використовується на підприємстві для його власних потреб. Сукупність допоміжних процесів утворює різні допоміжні виробництва: ремонтне, інструментальне, енергетичне.

Обслуговуючі процеси здійснюються з метою забезпечення необхідних умов для нормального протікання основних і допоміжних процесів. До них відносяться: складські, транспортні операції, технічний контроль.

Важливою складовою частиною виробничого процесу є технологічний процес. Складовим елементом технологічного процесу, що використовується для його планування, обліку й контролю, а також для нормування й оплати праці, є технологічна операція.

Технологічна операція – частина технологічного процесу, яка виконується на одному робочому місці (верстат, прес, конвейєр), над тим самим предметом праці (заготовка, деталь, вузол), одним робітником (групою робітників або в умовах автоматичного виробництва – без участі робітника) без переналагодження обладнання.

Налагодження – підготовка технологічного обладнання до виконання певної технологічної операції. До налагодження відносяться: установлення пристрою, перемикання швидкості, подачі, настроювання заданої температури й т. ін.

Операції діляться на основні й допоміжні. Основною називається операція, в результаті якої змінюються форма, розміри, властивості, взаємне розташування деталей (наприклад, гостріння, фрезерування, зварювання, клепка). Операції, пов'язані з переміщенням виробів від одного робочого місця до іншого, їхнім складуванням або з контролем якості продукції, називаються допоміжними.

Залежно від рівня технічної оснащеності операції діляться на: ручні, машинно-ручні, машинні, автоматизовані й апаратурні.

Ручні – це процеси, що виконуються за допомогою ручної праці без застосування механізмів (переміщення вантажу).

Машинно-ручні – це процеси, в яких поряд з операціями машинної обробки є операції ручної праці (обробка деталей на верстатах).

Машинні – це процеси, в результаті яких змінюються форми, розміри, чистота поверхні (прокатка металу на механізованому стані).

Автоматизовані – це процеси зі зміни форми, розмірів, маси та інших характеристик предметів праці, здійснюються автоматично машинами, агрегатами, автоматизованими потоковими лініями, включаючи установлення предмета праці і його витягання.

Апаратурні – це хімічні й фізико-хімічні процеси, які протікають у спеціальних апаратах і агрегатах, у результаті яких відбувається зміна хімічного або агрегатного стану речовини, що переробляється (доменний цех, мартенівський цех).

Усі виробничі процеси й окремі операції повинні раціонально поєднуватися у просторі й в часі

Загальні принципи раціональної організації виробничого процесу – це спеціалізація, паралельність, безперервність, пропорційність, прямоточність, ритмічність, автоматичність, гнучкість, гомеостатичність.

1.Принцип спеціалізації означає звуження номенклатури продукції, яка виготовлена в кожній виробничій ланці, аж до робочих місць, а також обмеження різновидів виконуваних на підприємстві, у цеху, на робочому місці виробничих процесів. Спеціалізація сприяє поліпшенню використання основних фондів, зниженню собівартості й підвищенню якості продукції, спрощує організацію виробництва й створює умови для підвищення рівня його механізації та автоматизації.

Рівень внутрішньозаводської спеціалізації можна підвищити шляхом проведення конструктивної, технологічної й організаційної уніфікації. Під уніфікацією розуміють приведення продукції, способів і методів її виробництва або їхніх елементів до єдиної форми, розмірам, структурі, складу. Уніфікація дозволяє звузити номенклатуру деталей і вузлів, доцільно обмежити технологічні методи ведення виробництва, типи й марки устаткування, маршрути виготовлення деталей.

2. Принцип паралельності припускає одночасне, паралельне виконання окремих операцій і процесів з виготовлення продукції. Паралельність виконання робіт на окремому робочому місці досягається багато інструментальною обробкою заготовок, поєднанням часу виконання основних і допоміжних операцій.

3. Принцип безперервності вимагає, щоб у процесі виготовлення продукції перерви між послідовно виконуваними технологічними операціями були зведені до мінімуму або повністю ліквідовані. Цей принцип повністю реалізується лише в технологічно безперервних виробництвах - у хімічній, металургійній промисловості.

4. Суть принципу пропорційності полягає в тому, що у всіх частинах виробничого процесу, у всій взаємозалежній системі машин повинна бути рівна пропускна спроможність з випуску продукції. Можливості допоміжних і обслуговуючих цехів і господарств повинні відповідати пропускній спроможності основного виробництва.

5. Відповідно до принципу прямоточності предмети праці повинні проходити найкоротший шлях за всіма стадіями і операціями виробничого процесу, без зустрічних і зворотних переміщень.

6. Із принципом безперервності тісно зв'язаний принцип ритмічності, який означає, що робота всіх підрозділів підприємства й випуск готової продукції повинні підкорятися певному ритму, тобто повторюваності. Забезпечується рівномірне завантаження робочих місць і виконавців.

7. Принцип автоматичності передбачає максимально можливе й економічно обґрунтоване звільнення людини від особистої участі у виконанні виробничого процесу.

8. Суть принципу гомеостатичності (від грецького homeo - подібний, statis - нерухомість) полягає у спроможності виробничої системи протистояти порушенню її функції завдяки наявності в системі механізму саморегулювання. Прикладом використання принципу саморегулювання на промислових підприємствах є система планово-попереджувальних ремонтів, що забезпечує постійну підтримку в працездатному стані встановленого на заводі обладнання.

9. Принцип гнучкості означає, що виробничий процес ефективно адаптується до швидко мінливих організаційно-технічних вимог випуску продукції.

Принципи спеціалізації, прямоточності, безперервності, пропорційності, ритмічності найбільше повно реалізовані в поточно-масовому виробництві.

1.3 Шляхи поліпшення організації виробничих процесів

Організація виробничого процесу в просторі забезпечується виробничою

Диференціаціявиробничого процесу на підприємстві характеризується насамперед співвідношенням трьох основних факторів:

- обсягом і змістом виробничої програми;

- часом, який є у розпорядженні підприємства для виконання даної виробничої програми та зумовлений наявним режимом роботи і встановленими термінами виконання програми;

- простором, який виражений у виробничій – площі робочих місцях і машинах.

Склад виробничих дільниць та інших підрозділів цеху і форми їх зв'язку формують виробничу структуру цеху. Відповідно до призначення виробничих процесів, що їх виконують цехи, виділяють основні, допоміжні цехи й обслуговуючі підрозділи, в яких здійснюються відповідно основні, допоміжні й обслуговуючі процеси, про які йшлося раніше.

Отже, виробнича структура підприємства утворює комплекс основних, допоміжних цехів, обслуговуючих підрозділів, а також характер їх взаємних зв'язків. Підприємства залежно від рівня спеціалізації і кооперування мають різну структуру і склад виробничих цехів.

У структурі підприємства бувають цехи змішаної спеціалізації, наприклад, обробки тари, цехи первинної та основної обробки та ін.

Як правило, розглядають три форми організації виробництва: групову (технологічну), предметну і потокову. Існує, також, альтернативна класифікація: індивідуальна, групова (непотокова) і потокова.

Непотокова форма організації ефективна там, де є багатономенклатурна програма цеху з невеликим обсягом випуску виробів кожного типорозміру; вона характерна для одиничного і дрібносерійного виробництв.

При потоковій формі організації виробництва первинною структурною ланкою є потокова лінія виробництва.

Формування виробничих підрозділів підприємства у просторі відбувається переважно за двома напрямами спеціалізації:

· за однорідністю виконуваних ними технологічних процесів (технологічна спеціалізація), тобто виробничі дільниці виділяються у вигляді певної групи технологічно однорідних робочих місць (машин);

· на основі технологічної послідовності операцій виготовлення виробів (предметна спеціалізація), тобто виробничі дільниці формуються з певної кількості технологічно різнорідних робочих місць (машин), які встановлюються відповідно до послідовності операцій виробничого процесу.

При технологічній формі спеціалізації у виробничих підрозділах виконують частину технологічного процесу, яка складається з однієї або декількох операцій при дуже широкій номенклатурі деталей (виробів). Така форма спеціалізації має свої переваги і недоліки. При невеликій різноманітності операцій і обладнання полегшується технічне керівництво і створюються широкі можливості регулювання завантаження обладнання. Але при такій формі спеціалізації подовжуються маршрути руху предметів праці з багаторазовим їх поверненням в одні й ті самі дільниці. Це порушує принцип прямоточності, утруднює узгодження роботи дільниць і призводить до збільшення тривалості виробничого циклу.

Предметна спеціалізація виробничих підрозділів характерна для заводів вузької предметної спеціалізації. Для таких підрозділів характерні різноманітне обладнання і оснащення при вузькій номенклатурі оброблюваних деталей (вузлів). Узгодження роботи виробничих дільниць значно простіше, тому що всі операції оброблення сконцентровані в одному цеху. Це спрощує оперативно-календарне планування, територіально зближує окремі стадії процесу і, зрештою, скорочує виробничий цикл.

В організаційному й економічному аспекті предметно-замкнуті дільниці мають низку переваг: поліпшуються спеціалізація робочих місць, забезпечується прямоточність руху предметів праці, скорочується виробничий цикл, підвищується відповідальність за виконання завдань. Предметно-замкнуті дільниці можна створювати за умови повного завантаження обладнання, а це досягається при значних обсягах випуску однорідної продукції.

Під час формування предметно-замкнутих дільниць виникають два типи екстремальних завдань: знаходження раціонального варіанта розміщення обладнання на дільниці (при проектуванні дільниць); оптимізація програмних завдань для наявних дільниць і обладнання.

На підставі викладеного раніше можна виділити шість різних форм організації виробничого процесу.

Шляхи поліпшення організації виробничого процесу в просторі:

- Регламентація управління організаційної і виробничою структурою;

- Вдосконалення системи менеджменту фірми;

- Інноваційний характер розвитку фірми;

- Орієнтація процесів на якість;

- Застосування сучасних методів управління персоналом;

- Ранжування об'єктів управління;

- Автоматизація процесів.

Організація виробничого процесу в часі - полягає в синхронізації (в певному часовому інтервалі) дій основних, допоміжних і обслуговуючих виробництв для скорочення тривалості виробничого циклу.

Організація виробничого процесу в часі характеризується способами поєднання операцій технологічного процесу, структурою і тривалістю виробничого циклу.

Виробничий цикл — це інтервал від початку до закінчення процесу виготовлення продукції, тобто час, протягом якого запущені у виробництво предмети праці перетворюються на готову продукцію. Виходячи з його тривалості, визначають термін запуску продукції у виробництво, складають календарні плани її виготовлення на всіх стадіях виробничого процесу, узгоджують роботу суміжних підрозділів (дільниць, цехів). На основі виробничого циклу обчислюється величина незавершеного виробництва -важливого елемента оборотних коштів підприємства.

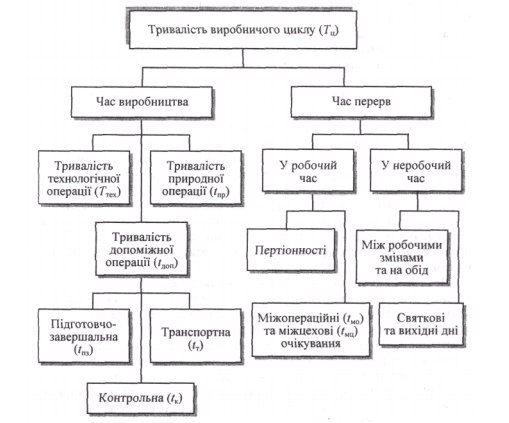

Структуру виробничого циклу показано на рис 1.3. З нього видно, що виробничий цикл складається з власне виробничого часу і перерв.

Час виробництва особливих пояснень не потребує. Час перерв включає перерви в робочий час, тобто тоді, колипідприємство працює, і неробочий час, який визначається режимом роботи (вихідні, святкові дні, перерви між робочими змінами).

Рис.1.3. Структура виробничого циклу.

Перерви в робочий час поділяються на перерви партіонності та чекання.

Перерви партіонності виникають тоді, коли предмети праці обробляються партіями. Партія предметів — це певна кількість однакових предметів, які обробляються на кожній операції безперервно з одноразовою витратою підготовчо-заключного часу. Предмети партії обробляються не одночасно, а по одному або кілька одразу. Кожний предмет праці чекає спочатку своєї черги на обробку, а потім — кінця обробки всієї партії. Перерви партіонності обчислюються не окремо, а разом із тривалістю технологічних операцій, утворюючи технологічний цикл.

Перерви чекання виникають унаслідок несинхронності операцій виробничого процесу: предмети праці нема де обробляти, бо робочі місця зайнято іншими операціями. Перерви чекання виникають також тоді, коли деталі, що входять до одного комплекту, виготовляються в різний час.

Шляхи поліпшення організації виробничого процесу в часі:

- Спрощення конструкції виробів;

- Вдосконалення технологічних процесів, впровадження нових технологій;

- Скорочення питомої ваги механічної обробки деталей;

- Механізація і автоматизація контрольних, транспортних і складських операцій;

- Скорочення часу природних процесів шляхом заміни їх сучасними технологічними процесами;

- Застосування прогресивного обладнання;

- Скорочення між операційних перерв.