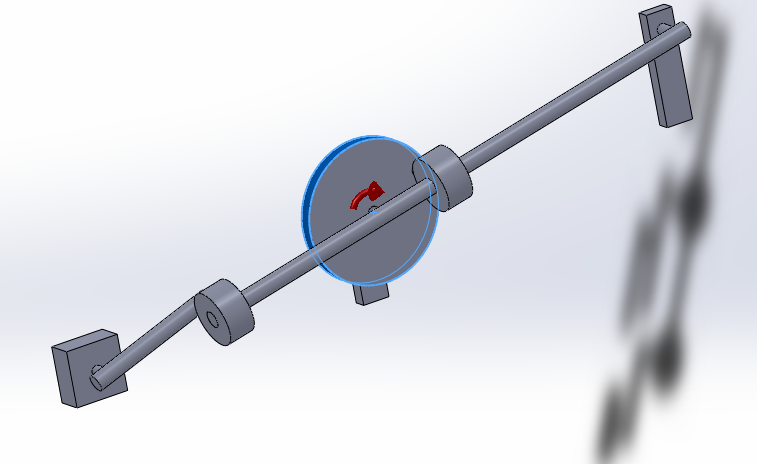

На рис6.1. представлена кинематическая схема, в которой ползун 1 совершает вовзвратно-поступательные движения. Ползун 5 совершает возвратно-поступательное движение на вылу 3, котрой закреплён на ширнирных опорах. Вал 4 совершает вращательное движение и приводит в движение полуз 5, 1.

Рис 6.1. Кинематическая схема.

Для реализации такой схемы использовалась вкладка Solid Works Motion. Я построил отдельные детали. В сборке объединил их и получил механизм, наложил сопряжения и добавил вращающийся двигатель рис 7.2.

Рис 6.2. Двигатель в сборке.

Я проанализировал перемещение точки Б на ползуне рис 6.3. Построил график перемещения этой точки график 6.4. Данная точка совершает возвратно-поступательное движение, движение цикличное.

| Б |

| А |

Рис 6.3. Перемещение точки.

Рис 6.4. График перемещения точки Б.

На рисунке 6.5. представлена сила реакция в опоре А (см. рис. 6.3.).

Рис 6.5 График реактивной силы в опоре А.

иловой анализ детали

7.1 Сверление

Выбор режущего инструмента

Сверло марки H-DRILL SSD 025 с длинной режущей части 25 мм, длинной сверла 50 мм. Сверло монолитное.

Назначение периода стойкости

Период стойкости выбираю из условия

Назначение подачи

Подачу назначаю равную

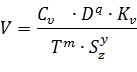

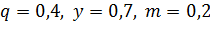

Расчёт скорости резания

где,

поправочный коэффициент на

поправочный коэффициент на  в зависимости от материала резца

в зависимости от материала резца

– коэффициент, учитывающий качество обрабатываемого материала.

– коэффициент, учитывающий качество обрабатываемого материала.

– коэффициент, отражающий состояние поверхности заготовки.

– коэффициент, отражающий состояние поверхности заготовки.

– коэффициент, учитывающий качество материала инструмента.

– коэффициент, учитывающий качество материала инструмента.

коэффициент, учитывающий свойства обрабатываемого и инструментального материала.

коэффициент, учитывающий свойства обрабатываемого и инструментального материала.

– коэффициент, учитывающий степень влияния соответствующего параметра на скорость резания.

– коэффициент, учитывающий степень влияния соответствующего параметра на скорость резания.

Расчёт крутящего момента

коэффициент, учитывающий свойства обрабатываемого и инструментального материала.

коэффициент, учитывающий свойства обрабатываемого и инструментального материала.

– коэффициент, учитывающий степень влияния соответствующего параметра на скорость резания.

– коэффициент, учитывающий степень влияния соответствующего параметра на скорость резания.

поправочный коэффициент на

поправочный коэффициент на  в зависимости от материала резца

в зависимости от материала резца

диаметр сверления

диаметр сверления

Расчёт силы резания

коэффициент, учитывающий свойства обрабатываемого и инструментального материала.

коэффициент, учитывающий свойства обрабатываемого и инструментального материала.

– коэффициент, учитывающий степень влияния соответствующего параметра на скорость резания.

– коэффициент, учитывающий степень влияния соответствующего параметра на скорость резания.

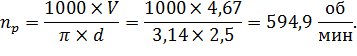

Рассчитаю потребное число оборотов по формуле

Расчёт эффективной мощности

Станок имеет бесступенчатое регулирование.

остроение эпюр

| А |

Рис 7.2.1. Модель напряжений кромки А от сверления отверстия.

График 7.2.2. График напряжений кромки А.

| А |

Рис 7.2.3. Модель перемещений кромки А от сверления отверстия.

График 7.2.4. Эпюра перемещений кромки А.

Деталь закреплена в тиски и отверстия сверлятся по кондуктору. Из построенной модели видно, что при приложении силы  и крутящего момента

и крутящего момента  деталь испытывает большие перемещения и напряжений кромок и плоскостей. Что бы этого избежать необходимо:

деталь испытывает большие перемещения и напряжений кромок и плоскостей. Что бы этого избежать необходимо:

1. Назначить другие режимы резания, подобрав другой режущий инструмент с другими геометрическими характеристиками;

2. Выбрать другое приспособление, которое обеспечивало бы лучшую жёсткость заготовки во время операции.

Вывод

В данной работе была рассмотрена среда Solid Works. Были построены тела по сечениям и по траектории. Данная среда позволяет на основании 3D модели получать чертёж, в котором легко получается разрез, изометрия. Были произведены эксперименты:

- продувка трубы - модуль COSMOSFlowXpress Analysis Wizard;

- расчёт балки на перемещение, деформацию и напряжение - модуль COSMOSWorks;

- кинематический анализ механизма по определению перемещения точки и силы реакции опоры - модуль COSMOSMotion.

Данная работа отражает часть возможностей SolidWorks. Программа отражает физические свойства материала.

СПИСОК ЛИТЕРАТУРЫ

1. Интернет/ degrus.ru/catalog/id621

2. Интернет /nobori.ru/catalog/mitsubishi/L008-117.pdf

3. Справочник технолога-машиностроителя. В 2-х томах т. С74 Т. 2/Под редакцией А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. И доп. – М.: Машиностроение, 1986. 496 с., ил.