остроение моделей сложной формы

остроение тел по траектории

Рис1.1 Наковальня.

Рис 1.2. Пружина.

Рис 1.3. Сверло.

остроение тел по сечениям

Рис1.2.1. Корпус.

Данный корпус был испытан в аэродинамической трубе рис.1.2.2. Рабочая среда – вода. Входное давление -  . Выходное давление

. Выходное давление  . Температура рабочей среды Т = 400 К.

. Температура рабочей среды Т = 400 К.

Рис1.2.2. Продувка крышки в трубе.

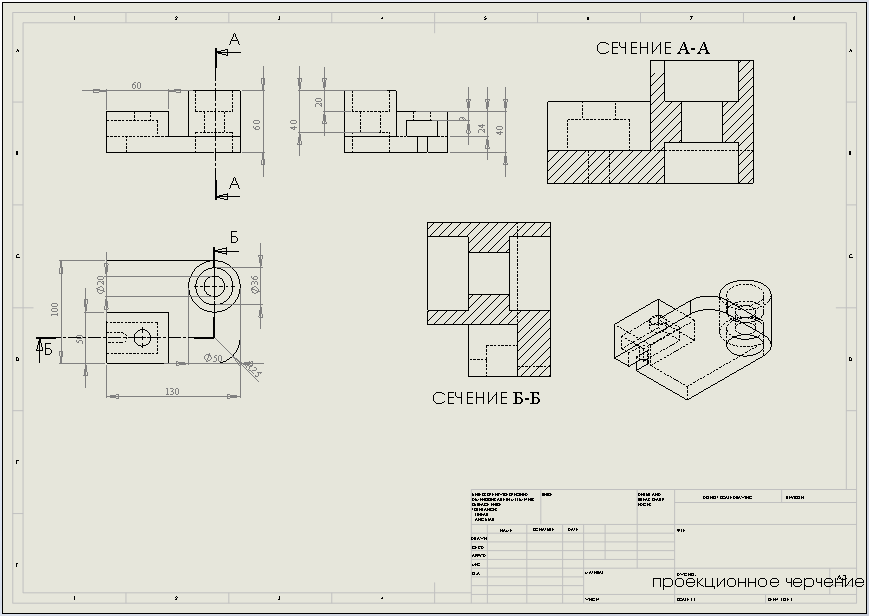

ормирование чертежа на основании 3D модели

Рис 2.1 Модель детали.

Рис 2.2. Чертёж детали рисунка 2.1.

3. Сравнительный анализ расчётов изгиба балки

Балка размерами 80х20х1мм, материал – нержавеющая сталь. Балка нагружается постепенно грузиками. Масса каждого грузика 100г, количество грузиков – 5. Балка закреплена консольно. Во время нагружения в месте закрепления возникают максимальные напряжения, максимальный игиб в точке приложения силы. В данном испытании мы испытываем два образца с разными направлениями волокон. На рисунке 3.1. представлена эпюра максимальных напряжений, на рисунке 3.2. представлена эпюра максимальных перемещений.

Рис. 3.1. Эпюра напряжений.

Рис 3.2. Эпюра перемещений.

Результаты расчётов прогиба и напряжений балки выполнены в модуле COSMOS Works. Для расчёта прогиба используется метод конечных элементов (МКЭ) рис 3.3., рис3.4.

Рис. 3.3. Напряжения, возникающие в балке при нагрузке в 1 Н (100г).

Рис. 3.4. Перемещения, возникающие в балке от нагрузки 1 Н (100г).

Так же был произведён эксперимент, в котором мы постепенно нагружали образцы и снимали результаты нагружения и разгружения балки. Так же были проведены теоретические расчёты прогиба балки по формулам:

l – длина;

P – нагрузка;

E – модуль Юнга (упругости первого рода);

– момент инерции.

– момент инерции.

Все расчёты и измерения были сведены в сводные таблицы для образца 1 таблица 3.1., для образца 2 таблица 3.2.

Таблица 3.1.

| Нагрузка | ||||||

| Y нагрузки | 0,47 | 1,07 | 1,73 | 2,35 | 3,05 | |

| Y разгрузки | 0,68 | 1,15 | 1,95 | 2,56 | 3,05 | |

| МКЭ | 0,5 | 1,02 | 1,54 | 2,01 | 2,53 | |

| Расчётный прогиб | 0,48762 | 0,97524 | 1,46286 | 1,95048 | 2,4381 |

Таблица 3.2.

| Нагрузка | ||||||

| Y нагрузки | 0,46 | 1,07 | 1,72 | 2,38 | 3,07 | |

| Y разгрузки | 0,06 | 0,67 | 1,3 | 2,6 | 3,07 | |

| МКЭ | 0,5 | 1,02 | 1,54 | 2,01 | 2,53 | |

| Расчётный прогиб | 0,48762 | 0,97524 | 1,46286 | 1,95048 | 2,4381 |

На графиках 3.5. и 3.6. представлены зависимости перемещения от нагрузки.

График 3.5. Перемещение балки образца 1.

График 3.6. Перемещение балки образца 2.

По графикам видно, что МКЭ отличается от эксперимента и от результатов полученных расчётными формулами. Это может быть связано с отличием физических свойств, так как на практике они отличаются от тех, которые заложены в базе программы (Модуль Юнга, анизотропия свойств материала).

4. Расчёт на прочность и жёсткость

Материал кольца – графит.

Материал основания – простая углеродистая сталь.

Действующий момент  .

.

Коэффициент трения f = 0,1.

Наружный диаметр втулки D = 40 мм.

Внутренний диаметр втулки d = 20 мм.

Теоретическим путем была рассчитана необходимая сила зажима N.

Рис. 4.1. Модель сборки.

| А |

Рис 4.2. Модель напряжения кромки А.

График 4.3. Эпюра напряжений кромки А.

| Б |

Рис. 4.4. Модель перемещений кромки Б.

График 4.5. эпюра перемещений кромки Б.

5. Тепловой расчёт

Уплотнительное кольцо из керамики установлено в консольно закрепленной трубе из нержавеющей стали.

Температура Т = 500 К.

Сначала испытывается кольцо без эксцентриситета.

Рис. 5.1. Уплотнительное кольцо без эксцентриситета

Возникающие напряжения в кольце, показаны на рисунке 5.2.

Рис. 5.2. Контактные давления в уплотнительном кольце без эксцентриситета.

С целью снижения напряжений, возникающих в уплотнительном кольце, его изготавливают с эксцентриситетом.

Рис. 5.3. Уплотнительное кольцо с эксцентриситетом.

Рис. 5.4. Контактные давления в уплотнительном кольце с эксцентриситета.