писание свойств и области применения материала.

Сталь 12Х18Н10Т

Характеристика материала

| Марка стали | Вид поставки |

| 12Х18Н10Т | Поковки – ГОСТ 25054-81, ОСТ 108.109.01-92, ОСТ 108.958.04-85, ТУ 108-829-79, ТУ 108.11.917-87, ТУ 108.11.992-88. Сортовой прокат – ГОСТ 5949-75. Лист тонкий – ГОСТ 5582-75, ТУ 14-1-3720-84, ТУ 14-1-5041-91. Лист толстый – ГОСТ 7350-77, ТУ 108-930-80, ТУ 14-1-5040-91, ТК 14-1-4028-85. Лист двухслойный – ГОСТ 10885-85. Прутки –ГОСТ 18907-73, ТУ 14-1-5039-91, ТУ 14-1-748-73. Лента – ГОСТ 4986-79, ТУ 14-1-652-73. Трубы – ГОСТ 9940-81, ГОСТ 9941-81, ГОСТ 11068-81, ТУ 14-3-586-77. Проволока – ГОСТ 18143-72. |

Применение: Детали и узлы основного оборудования и трубопроводов АЭУ с водяным теплоносителем. Лопатки, трубы и другие детали энергетического машиностроения, работающие при температуре до 600С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей, днища адсорберов, регенераторы, теплообменники и др. корпуса и другие детали, работающие под давлением при температуре от -196С до +600С, а при наличии агрессивных сред до +350С.

Сталь коррозионно-стойкая, жаростойкая и жаропрочная аустенитного класса.

Химический состав

| Массовая доля элементов, % по ГОСТ 5632-72 | |||||||||

| C | Si | Mn | S | P | Cr | Ni | Ti | Cu | Fe |

| ≤ 0,12 | ≤ 0,80 | ≤ 2,00 | ≤ 0,020 | ≤ 0,035 | 17,0 – 19,0 | 9,0 – 11,0 | 5 х С- 0,80 | ≤ 0,3 |  67 67

|

Механические свойства

| НД | Режим термообработки | Сече-ние | σ0,2, Н/мм2 | σв, Н/мм2 | δ, % | Ψ, % | KCU, Дж/м2 | HB |

| Не менее | ||||||||

| ОСТ 108.109.01-92 | В состоянии поставки термообработанные | Свыше 40 до 2003 | 255-353 |

Физические свойства материала

|

|

|

| r (кг/м3) |

|

|

| 1,98 | ||||||

| 1,94 | 16,6 | |||||

| 1,89 | ||||||

| 1,81 | 17,2 | |||||

| 1,74 | 17,5 | |||||

| 1,66 | 17,9 | |||||

| 1,57 | 18,2 | |||||

| 1,47 | 18,6 | |||||

| 18,9 | ||||||

| 19,3 |

Технологические свойства

| Свариваемость | Без ограничений (сварка производится без подогрева и без последующей термообработки) |

| Флокеночувствительность | Не чувствительна |

Обозначения:

| Механические свойства | |

| σ0,2 | Предел кратковременной прочности, (Н/мм2) |

| σв | Предел пропорциональности (предел текучести для остаточной деформации), (Н/мм2) |

| δ | Относительное удлинение при разрыве, (%) |

| Ψ | Относительное сужение, (%) |

| KCU | Ударная вязкость, (Дж/см2) |

| HB | Твердость по Бринеллю, (МПа) |

| Физические свойства | |

| T | Температура, при которой получены данные свойства, (Град) |

| E | Модуль упругости первого рода, (МПа) |

| A | Коэффициент температурного (линейного) расширения, (1/Град) |

| l | Коэффициент теплопроводности (теплоемкость материала),

|

| r | Плотность материала, (кг/м3) |

| C | Удельная теплоемкость материала,

|

| R | Удельное электросопротивление,

|

ехнологическая часть.

Определение типа производства согласно И.С.Добрыднев «Курсовое проектирование по технологии машиностроения» вес детали 0,75 кг, программа 7000 шт.

Для механической выработки деталей тип производства достаточно точно можно установить с помощью следующей таблицы:

| Тип производства | Число обрабатываемых в год деталей (изделий) | ||

| Крупных (М>50 кг) | Средних (50 кг>М>1 кг) | Мелких (М<1 кг) | |

| Единичное | До 5 | До 10 | До 100 |

| Серийное | Свыше 5 до 1000 | Свыше 10 до 5000 | Свыше 100 до 10000 |

| Массовое | Свыше 1000 | Свыше 5000 | Свыше 10000 |

Исходя из таблицы, мы имеем дело с серийным производством. Для определения серийности воспользуемся следующей таблицей:

| Серийность производства | Количество изделий в серии | ||

| Крупных | Средних | Мелких | |

| Мелкосерийное | 3-10 | 6-26 | 10-50 |

| Среднесерийное | 11-50 | 26-200 | 51-500 |

| Крупносерийное | Свыше 50 | Свыше 200 | Свыше 500 |

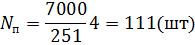

Определим количество деталей в нашем случае. Размер партии вычислим по формуле:

, где

, где

– размер партии;

– размер партии;

– производственная программа 7000 шт.;

– производственная программа 7000 шт.;

D – количество рабочих дней в году = 251 день;

F – количество рабочих дней, на которые разрешено иметь незавершенное производство = 4 дня.

Следовательно, тип производства – Среднесерийное производство.

ыбор заготовки

Деталь по конфигурации и размеру близка к круглому сортовому крупному прокату.

Так как необходимо, чтобы припуск на каждой поверхности был минимальным, но достаточным для обработки поверхности, и так как общий припуск зависит от толщины дефектного слоя поверхности заготовки, то в нашем случае зададимся общим припуском на каждую сторону: А – 2 мм.

ыбор режущего инструмента

ыбор материала режущей части инструмента.

1. Инструментальный и обрабатываемые материалы не должны иметь химического родства. Это снижает интенсивность диффузионных и адгезионных процессов.

2. С повышением твердости обрабатываемого материала должна увеличиваться твердость инструментального материала. Оптимальное соотношение твердости 1 к 2.

3. При понижении жесткости системы «станок – приспособление – инструмент – заготовка» требуется осуществлять резание инструментами, обладающими большей пластичностью, чтобы предотвратить разрушение режущей части.

Для черновой и чистовой обработки выберем твердый сплав, содержащий корбид вольфрама (WC) и кобальт (Co): ВК6-ОМ. Для большей износостойкости он обладает особомелкозернистой структурой (размер зерен – до 0,5 мм).

Свойства твердого сплава ВК6-ОМ:

Содержит: Корбида вольфрама (WC) 94% и кобальта (Co) 6%.

Твердость по Роксвеллу: HRA = 86-90.

Микротвердость: 10-16 ГПа.

Теплостойкость: 800-900оС

Прочность при изгибе: 1,1 – 1,6 ГПа.

Прочность при сжатии: 3,5 – 5,0 ГПа.