писание, назначение детали и требования к обработке

1.1 Общее назначение детали (шестерни)

Шестерня — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое зубчатое колесо с меньшим числом зубьев называть шестернёй, а большое — колесом. Однако часто все зубчатые колёса называют шестернями. У зубчатых колёс есть одна особенность - они принципиально не могут иметь меньше 6 зубьев. В противном случае не будет соблюдено условие плавного и надёжного зацепления. Отсюда и происходит название - шестерня. Зубчатые колёса обычно используются парами с разным числом зубьев с целью преобразования вращающего момента и числа оборотов валов на входе и выходе. Колесо, к которому вращающий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если диаметр ведущего колеса меньше, то вращающий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение — механическая мощность — останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

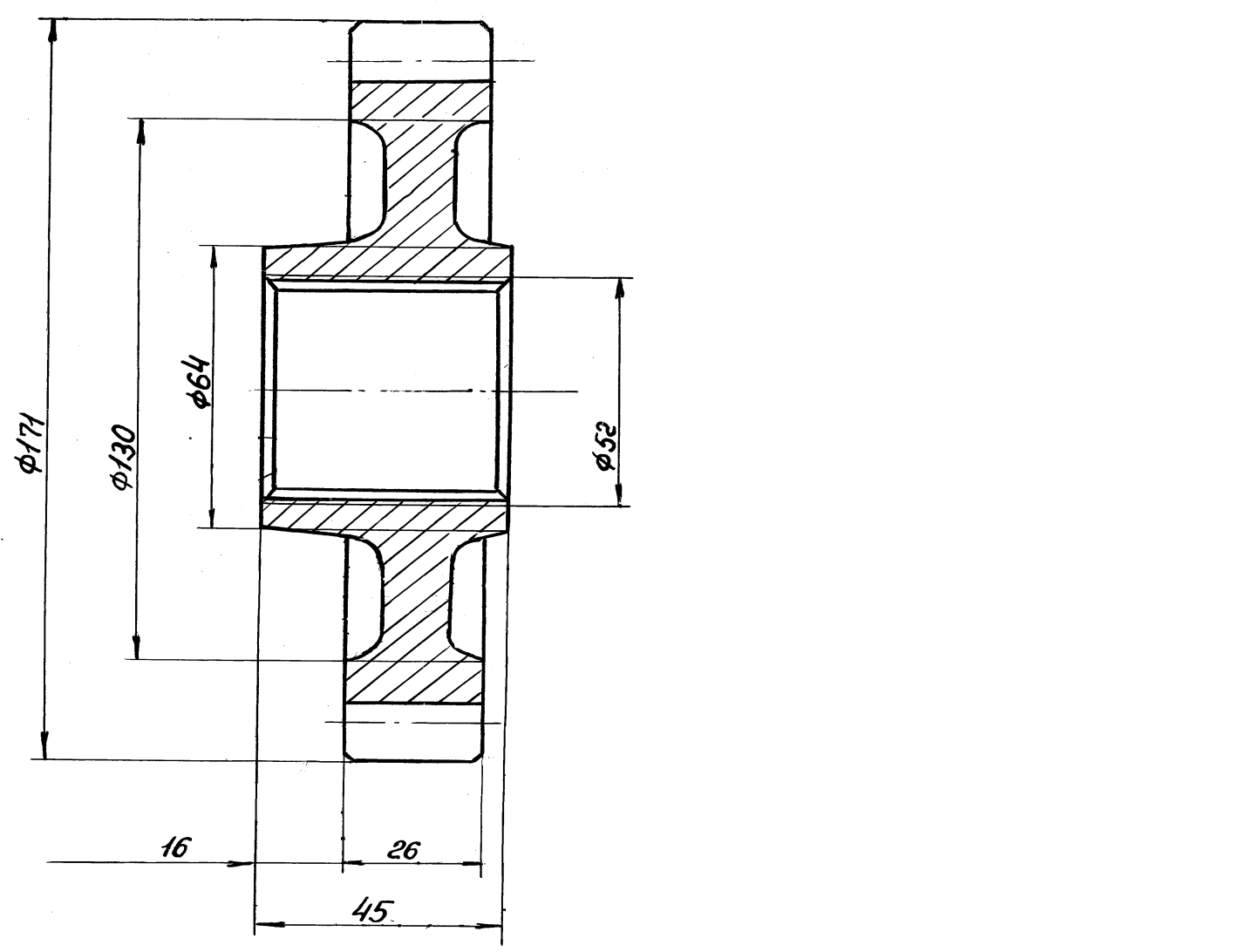

1.2 Назначение конкретно проектируемой шестерни

Ведущая шестерня коробки передач трактора, используется для передачи крутящего момента от первичного вала на вторичный. Установлена на валу, в картере коробки передач.

1.3 Требования к данной детали по прочности и условиям работы

· Нитроцементировать h 0,8…1,3 мм, 59…65HRC. Шлицы h≥0,6, HRC≥52. Ядро 32…46 HRC.

· Проверку твердости нитроцементированных поверхностей производить на вершине зуба, проверку глубины нитроцементации и проверку твердости ядра на заточке одного из зубьев.

· Штамповочные уклоны 5˚…7˚.

· Трещины, расслоения металла, волосовины, забоины не допускаются.

· Шлицы контролировать по элементам и комплексным калибрам, обеспечивающим указанные размеры и взаемозаменяемость деталей в сопряжении.

· Допускается прослабление по ширине двух шлицев до 0,02 мм сверх допуска.

· При массовом изготовлении шестерен дополнительно контролировать колебания измерительного инструмента.

пределение рационального метода получения заготовки

В производственных условиях задача определения вида заготовки может решаться в разной постановке:

1 – выбор заготовки, при отсутствии каких-либо ограничений со стороны производства в техническом или организационном плане.

2 – выбор заготовки с целью замены действующего на производстве варианта на более рациональный.

При КП методически обоснованным является 1-й вариант. Выбор рационального метода получения заготовки предположением оценки конструкции детали с позиции технических возможностей методом формообразования заготовки. На этом этапе можно ограничить материалоемкость как критерий рациональности заготовки.

Заготовки зубчатых колес получаются преимущественно двумя петодами:

1) резкой сортового проката

2) штамповкой

В последнем случае заготовка получается с геометрическими параметрами близкими к детали

Штамповка производится при помощи ГКМ.Горизонтально-ковочные машины (ГКМ) представляют собой разновидность кривошипных прессов с перемещением главного и зажимного ползунов в горизонтальной плоскости. Они являются кривошипно-рычажно-кулачковыми механизмами. Сущность штамповки на ГКМ заключается в зажиме заготовки в матрице и деформации ее в торец. Для осуществления возможности такого действия машина имеет два механизма зажимной и деформирующий.

Штамповка на ГКМ применяется в условиях крупносерийного и массового производства и особенно в автотракторной и авиационной промышленности. Исходной заготовкой для штамповки на ГКМ является прокат (преимущественно круглого сечения) в виде прутка или мерных заготовок.

Горячая штамповка на горизонтально-ковочных машинах (ГКМ) широко используется в производстве поковок различной конфигурации так как является одним из самых высокопроизводительных и экономичных способов.

Особенностью штампов ГКМ является наличие двух плоскостей разъема. Это – плоскость разъема полуматриц и поверхность разъема пуансона и матрицы. Штампы ГКМ обычно делают многоручьевыми. Для экономии инструментальной стали штампы ГКМ делают сборными. Пуансоны и матрицы собирают в блоки.

Вставки полуматрицы удерживаются винтами и гайками, навинченными с тыльной стороны блока. Пуансоны крепятся каждый с помощью накладок и болтов с гайками. Применяют и другие виды крепления пуансонов, а именно стопорными винтами, гайкой или клином.

Поковки, штампуемые на ГКМ, обычно имеют форму тел вращения с осью, совпадающей с осью исходного прутка. Наличие в штампе двух разъемов позволяет получать различные поковки с небольшими штамповочными уклонами или без них. Регулируемые упоры позволяют контролировать деформируемый объем и получать поковку без облоя. На ГКМ как и на КГШП, штамповка в одном ручье выполняется за один ход машины.

Затраты на специализированную оснастку, штампы должны окупаться экономией металла и сокращением механической обработки поковок, а также повышением производительности.