Якість з'єднань визначає сукупність властивостей чи деталі вузла, необхідних для надійної їхньої експлуатації. Воно залежить від кваліфікації зваррювальника, стану машини, підготовки деталей, дотримання технології зварювання і супутніх операцій (термообробки виправлення й ін.), а також від можливостей виявлення й усунення дефектів. Дефекти попереджають попереднім контролем і контролем роботи машини, а виявляють звичайно контролем зварюваної деталі. Чим швидше виявляються й усуваються дефекти, тим ефективніше контроль, тому оперативний контроль найбільш важливий.

При попередньому контролі систематично перевіряють кваліфікацію зварювальника, стан устаткування, пристосувань і електродів, матеріалу деталей і їхні розміри, стан поверхонь і якість зборки деталей.

Зварювальник повинний знати будову машини, технологію зварювання, правила безпечної роботи.

Робочу поверхню електродів перевіряють шаблонами в точкових і шовних машинах і калібрами в стикових. У прихвачених деталей перевіряють розміри і зазори, що на довжині 300 мм не повинні перевищувати 0,1...0,5 мм (у залежності від ТУ і товщини деталей). Вони звичайно не перевищують 20...15% товщини товстої деталі (чим товстіше, тим менше). Для рельєфного зварювання використовують і шаблони, і калібри, звертаючи особливу увагу на рівномірний розподіл тиску по рельєфах.

Стан поверхні контролюють зовнішнім оглядом і виміром Rед мікроомметром на спеціальних стендах при зусиллях 250, 500, 1000 і 1500 Н и Rє = 75, 100, 150 і 250 мм відповідно для сталі, титана і жароміцних сплавів товщиною 5 = 0,3...0,8; 0,9...2; 2,1...3 мм і вище 3 мм і для алюмінієвих сплавів δ =0,3...1; 1...2,5; 2,6...4 мм і вище 4 мм. Припустимі Rед обмовляються по ТУ на зварювання деталей з даного матеріалу на визначеній машині.

Необхідно контролювати склади розчинів для травлення і тривалість збереження деталей після нього.

Робота машин контролюється по записам або замірам параметрів, що забезпечують необхідну якість з'єднань. Останнім часом широко застосовується висвічування (індикація) основних параметрів, що характеризують якість. Це обумовлено труднощями контролю з'єднань без їхнього руйнування.

Параметри контролюють при розробці нових режимів, порушеннях у роботі вузлів машини визначена кількість разів чи безперервно протягом усієї роботи. Режим змінюється через знос електродів, підвищення опору перехідних контактів і інших причин. Систематичний контроль попереджає масова поява браку. При контролі використовують осцилографи і самописні малоінерційні прилади, ЕОМ і ін.

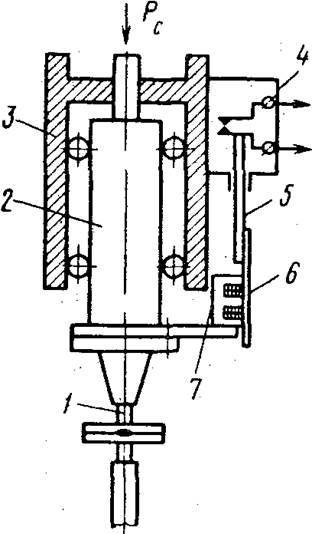

Звичайно записують переміщення електрода, Iз і Pc. Переміщення электрода перетворюєся в сигнал індуктивними, тензометричними, потенціо-метричними і світловими датчиками. Переміщення електрода 1 (рис.164) у повзуні 2 щодо верхньої консолі 3 фіксується в заданих межах через вимірювальний стержень 5 датчиком 4. Електромагніт 7, що встановлений на повзуні, при включенні Ic зчіплює рухомий електрод 1 зі сталевою пластиною 6, закріпленою на стержні 5. Після вимикання струму стержень 5 знову не зв'язаний з електродом. Це виключає стабілізацію нульового рівня через ексцентриситет електрода і ін. Переміщення контролюють і регулюють електроконтактними двох- або трьохмежовими датчиками заводу “Калібр”.

Датчик настроюют по індикаторній голівці з ціною поділки 0,001 мм.

Тензометричними датчиками, наклеєними на балочки рівного моменту, можна записувати переміщення станини стикових машин. Створені також індуктивні датчики для реєстрації великих (10...60 мм) переміщень при стиковому зварюванні оплавленням.

Теплове розширення точки залежить від властивостей матеріалу, типу машини, режиму зварювання, форми електрода і ін. Воно не перевищує 7...10 % сумарної товщини деталей і стабільно змінюється в машинах з підвищеною твердістю нижньої консолі і діафрагмовим приводом, а також поршневим із проміжною пружиною. Датчик звичайно закріплюється на нижній скобі або на пружинній скобі між силовим циліндром і електродотримачем. Прилади дилатометричного контролю надійні в роботі і дозволяють стабільно оцінювати якість. Прилад реєструє і порівнює з заданим переміщення ∆S рухливої електродної голівки щодо нерухомої консолі. Сигнал неузгодженості використовується в системі зворотного зв'язку для регулювання Ic чи tc. Для кожного матеріалу на даній машині будуються свої тарувальні криві. При плавленні ядра ∆S різко змінюється, це фіксується п’езоелектричними, ємнісними чи індуктивними датчиками.

По швидкості теплового розширення при багаторельєфному зварюванні з утворенням литих зон також оцінюють якість з'єднання.Точкове зварювання контролюють апаратом АКС-2 з фотоелектричним датчиком, що дозволяє вимірювати переміщення до 10 мм із точністю ± 0,01 мм. Датчик має дві растрові решітки, крізь які пучок світла від освітлювача попадає на фотодіоди. На решітках нанесені штрихи з щільністю 25 одиниць на 1 мм. Переміщення рухливої каретки апарата зі зварювальною голівкою викликає переривання світла і поява на фотодіодах сигналів, кількість яких залежить від величини, а частота від швидкості переміщення.

Рисунок 6.3 - Схема пристрою для реєстрації переміщення рухомого електроду для зварювання

Цифрова індикація в метричних одиницях дозволяє запам'ятати максимальне переміщення до наступного імпульсу. Апарат висвічує у залежності від установленого діапазону переміщення "непровар", "виплеск", "якісне зварювання". У режимі активного контролю він виключає Ic при заданому рівні переміщення ∆S, що є узагальненим критерієм, найбільш повно зв'язаним з параметрами процесу, станом поверхні і кроком між точками. Переміщення росте зі збільшенням dя. При зварюванні деталей рівної товщини з dя = (3...4) δ на стандартних машинах ∆S = (0,03...0,05)  (δ, + δ2). Повний провар відповідає ∆S= (0,02...0,025)δ.

(δ, + δ2). Повний провар відповідає ∆S= (0,02...0,025)δ.

Струм відноситься до важливих параметрів зварювання, що підлягає контролю. Стандартні електровимірювальні прилади через короткочасність і перекручування форми кривої струму, а також через електромагнітні перешкоди не вдається використовувати, тому спеціальні прилади до машин перемінного струму приєднують екранованими чи проводами, що компенсують, і ін.

Датчиками струму можуть бути трансформатори, шунти, пояси Роговського й елементи Холла. У машинах перемінного струму часто використовують трансформатори струму і пояса Роговського. Для виміру струму найбільш придатні низькоомні перетворювачі Холла типу ПХ-602 і 617А, що випускаються серійно і володіють високою чутливістю до магнітних полів при їхній концентрації в зоні виміру. У датчика Холла напруга на поперечних торцях напівпровідникової пластини, уздовж якого протікає струм і яка пронизується силовими лініями магнітного поля, пропорційно струму.

Струм також контролюють шунтами з матеріалів з високим р і за допомогою біфілярних струмопроводів. Повітряний тороїдальний трансформатор (пояс Роговского), що охоплює токоподвод, роблять роз’ємним. При протіканні Iз в обмотці пояса індуктується ЕРС, пропорційна швидкості зміни струму; інтегруючий контур приладу дає напруг, пропорційну Ic. Підсилювач підсилює сигнал.

Зручний у роботі переносний вимірник з цифровою індикацією. Він працює від мережі 220 В і має два датчика (на струм до 70 і 200 кА) у вигляді роз’ємного, захищеного екраном з немагнітного матеріалу тороїда. Півкільця тороїда стягнуті пружиною. Апарат вимірює як діючий (при фазовому регулюванні), так і максимальний струм в імпульсі. Межа виміру 5... 200 кА розбитий на 4 піддіапазона. Цифрова трьохрозрядна індикація дозволяє при струмі до 100 кА вимірювати з точністю 0,1 кА. Верхній і нижній рівень струму задається перемикачем. Для підключення приладу запису форми струму існує спеціальне гніздо. Показання скидаються при натисканні кнопки "Скидання". Для перемінного струму показання відповідають останньому періоду. Діючі значення струму заданого періоду одержують після цілі вказівки про момент припинення виміру (наприклад, від вимірника часу ИВ-01). Миттєве значення струму також визначають приладами ДСТ-1 і ДСТ-2, максимальне - приладами КСТ-2М и АСА-1, діюче - КСТ-1 і СТ-67. Прилад РТС-1 використовується для одночасного контролю максимального і діючого струму. Форму кривої струму реєструють приладом К-63,йоготочність ± 3%.

Вимірювальник часу ИВ-01 виконаний конструктивно, так само як ИТ-1 з тороїдом. Він вимірює tc у періодах і має двохрозрядне табло. Його використовують також для оперативної інформації "мало" і "много" при заданому tc. Створені прилади для запису й індикації ∆опл, ∆с uопл, uc, tос.т а також Iопл, Iос і W. Розроблено індуктивні датчики великих переміщень.

Стикове зварювання опором контролюють по tз чи узагальненому критерію - температурі, що заміряється оптичними параметрами типу ОПИР-С. Процес оплавлення контролюють по енергії, струму, Rее чи математичної моделі процесу, іноді з адаптацією параметрів.

Автоматична стабілізація струму і інших енергетичних параметрів доцільна для металів з високим ρ і неефективна через близькі значення Rед і Rее для легких сплавів. Контроль по температурі поверхні контактними і світловими приладами через появу окислів і шунтування струмуне завждинадійний.

При точковому зварюванні також використовують контроль по зусиллю, енергії, інтегральному значенню напруги. Ефективний контроль кожної точи по параметрах, що визначає якість з'єднань (dя) на основі математичної моделі. Для контролю також використовують Ree та інші узагальнені критерії. Так, при зварюванні деталей малої товщини важливий контроль густини струму, що оцінюють по Uее < Uкр, що відповідає виплеску.

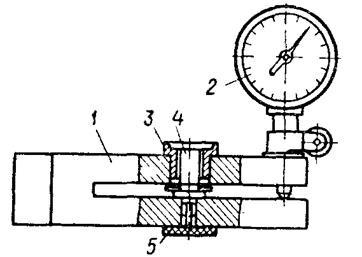

Пружинними динамометрами ПД-50, ПД-100, ПД-500 і ПД-1500 заміряють статичні зусилля. Створено універсальний динамометр (рис. 6.4).

Рисунок 6.4 - Універсальний динамометр:

1 - скоба, 2 - індикатор, 3 - втулка, 4 -стрижень, 5 - гвинт

Для датчиків зусилля використовують магнітоанізотропний перетворювач, що працює на принципі зменшення магнітної проникності при збільшенні механічного навантаження на магнітопровод. Датчик складається з монолітного сердечника сталі 20ХС у виді циліндра з фланцями і трьох обмоток. Датчик розташовують у порожнині штока приводу стиску. Також використовують п’єзокварцеві датчики. Мікроомметрами М-246 і ПХС-1 заміряють активний опір деталей і ділянок зварювального контуру.

Зварні з'єднання перевіряють без руйнування за допомогою гамаграфічного, термографічного, ультразвукового, рентгенівського, електромагнітного методів, а також радіографією, фарбами що проникають, магнітними порошками, лазерною (поверхневі дефекти) і звуковою (внутрішні дефекти) голографією. Найбільше застосування поки знайшли електромагнітні, ультразвукові і рентгенівські методи.

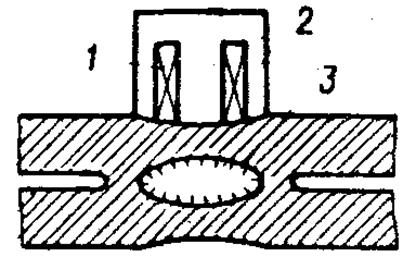

Електромагнітний метод контролю точкових з'єднань заснований на зміні питомої електропровідності в зоні зварної точки. Феритовий сердечник 1 з котушкою 2 (рис. 5), що живиться струмом частотою 8 кГц, встановлюють на поверхні виробу у точки 3. Прилад з датчиком, налаштований на зразку з номінальним dя при зміні dя дає розбаланс вимірювального моста і відхилення стрілки приладу, відхилення до + 10% вказують на дефекти в точці, а при + 20% — на склейку і непровар. Для контролю точок з легких сплавів використовують дефектоскопи ДСТ-5 і ДСТ-6М.

При магнітній дефектоскопії застосовують індуктивний метод, заснований на особливостях розподілу вихрових індукованих перемінних- магнітних полів по товщині деталей і на дослідженні магнітних потоків розсіювання по поверхні. При магнітографічному контролі точки використовують рівняння зв'язку dя з розмірами магнітограми з'єднання.

Рисунок 6.5 - Схема електромагнітного контролю

Точність контролю при δ = 5+5 мм складає ± 1,2 мм. В якості характеристик, що впливають на dя, прийнята напруженість змінного підмагнічуючого поля, сила струму в основному пристрої, що намагнічує, і частота змінного підмагнічуючого поля. Магнітографічний метод чітко виділяє непровари і тріщини та погано виявляє пори і раковини розміром менш 1...1,5 мм.

Рентгенівський контроль заснований на зміні інтенсивності проходження випромінювання через середовища з різною щільністю. Щілність ядра мало відрізняється від щільності вихідного матеріалу. Для розходження вводиться рентгеноконтрастний матеріал, що, маючи різну з вихідним матеріалом температуру плавлення й опору, витісняється до периферії ядра чи, рівномірно перемішуючись, надає ядру нові властивості.

Матеріалом свідка служить фольга чи суспензія на лаковій і емалевій основі сплавів СрА5 і СрА10 (5 А1 і 10% Ag). Використовують також стрічку з А1 - Mg і А1 товщиною δ =0,1 мм із 10% Ag. Спільне розплавлення виявляється на рентгенограмі у вигляді темної центральної зони з чітко вираженими границями. При зварюванні магнієвих сплавів також використовують стрічки

δ =0,12...0,18 мм із Mg - A1 і Mg - Mn.

Ультразвукова дефектоскопія точкових, шовних і стикових з'єднань зв'язана з розшифровкою імпульсів, що успішно здійснюють із застосуванням ЕОМ. Згин стикових з'єднань полегшує виявлення дефектів ультразвуком.

У стикових з'єднаннях при частоті 2,5 МГц виявляються пори, раковини і непровар розміром більше 1,3 мм. Для кращого введення ультразвуку поверхню змочують мінеральною олією. Спосіб може виявляти тріщини і непровар при стиковому зварюванні. Поперечні хвилі вводять під определенним кутом до дефекту призматичними щупами. Точки перевіряють щупами з двома п’єзоелементами. Перспективний контроль точок ультразвуком, при розміщенні п'єзоелектричного випромінювача і приймача ультразвукових коливань (УЗК) у каналах з водою верхнього і нижнього електрода. УЗК по-різному поглинаються твердим і рідким металом. Поздовжні коливання слабко реагують на розплав, а поперечні не поширюються в ньому і відбиваються від границі ядра. Поздовжні коливання від випромінювача конусним дном перетворюються в поперечні, а після зони зварювання знову в подовжні і попадають у приймач. При великому dя УЗК цілком екрануються, а при непроварі усі досягають приймача. Рівень сигналу трохи міняється при зміні Рс і площі контакту електрода з деталлю. Контролюють по зниженню амплітуди чи по площі, обмеженої огинаючою УЗК. Для кожного матеріалу розробляються еталони запису якісних точок.

Вибірковий контроль деталей і технологічна проба найбільш поширені. Для контролю відповідальних виробів у першому випадку необхідні великі вибірки і статистичний аналіз.

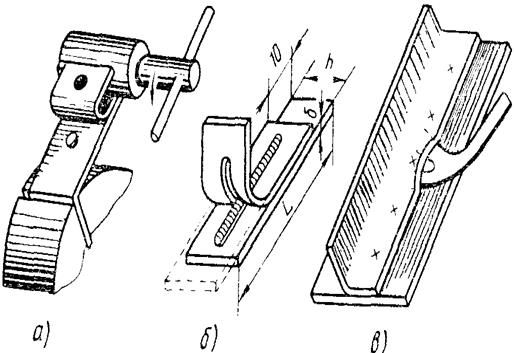

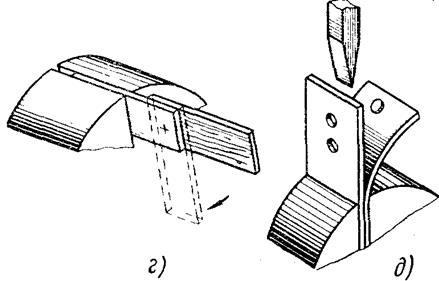

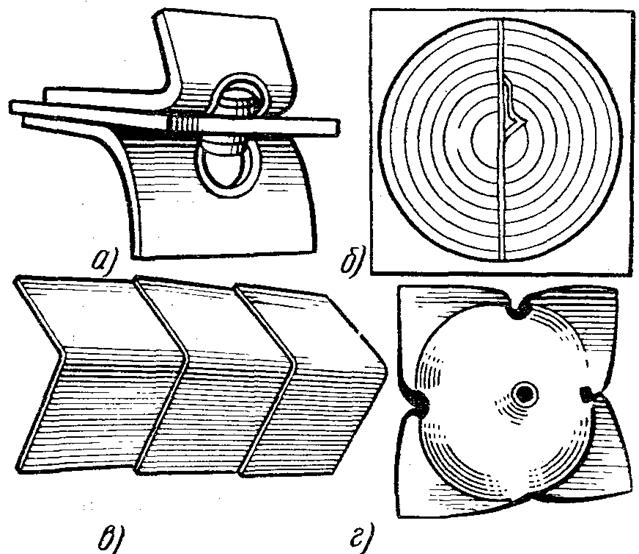

При технологічній пробі зразки точкового зварювання з кроком, що відповідає товщині деталей, після зварювання розрізаються на пластини, що затискають в затискачах і руйнують вузьким зубилом (рис. 6.6, д) чи зубилом із закругленою виїмкою, що виключає зріз точки, а також у поворотному пристосуванні (рис. 6.6, а) зі скручуванням однієї деталі. У якісних з'єднаннях δ < 2 мм утворюється отвір (рис. 6.6, а), а в більш товстих залишається поглиблення, що збігається з границею ядра точки (рис. 6, б). Глибина вирива повинна бути не меньше 30% товщини металу. При зрізі скручуванням (рис. 6.7., г) тонких матеріалів виявляють діаметр ядра, виплески, раковини і тріщини. На спеціальних машинах для скручування визначають кут і зусилля зрізу. Стикові з'єднання (рис. 7, в) випробують на згин після їхнього зачищення від грата, а в деяких випадках після відпуска і надрізу по стику. Листові стикові з'єднання випробують на видавлювання (рис. 6.7, б), а шовні - надуванням пластин із замкнутим швом (рис. 6.7, г).

Також періодично чи систематично перевіряють вихідні параметри режиму і стан електродів, при точковому і рел’єфному зварюванні - Іс, Рс чи Ре; при шовному tn і tП, стиковому – Δопл, Δос,υопл,tос.т.

Точкові і шовні з'єднання випробують на зразках за Державним стандартом. Відкриті шви перевіряють керосинокрейдовою пробою,при якій одна сторона шва покривається водяним розчином крейди: після його висихання з іншої сторони пензлем наноситься гас, що на негерметичних ділянках дає темні жирні плями. Герметичність швів може перевірятися гелієм і фреоном з використанням спеціальних течієшукачів.

Стикові з'єднання стандартних і спеціальних зразків випробовують на удар і розрив.

.

.

Рисунок 6.6 - Схеми випробувань зразків при точковому і шовному зварюванні на виривши, згортанням (а, б), відгином (в), скручуванням (г) і зрізом зубилом(д )

Механічні випробування доповнюються вимірами твердості, макро- і мікродослідженням структури. При металографічному контролі виявляються усі види внутрішніх дефектів у межах дозволеної здатності мікроскопа.

Для ряду виробів застосовують випробовування при знижених температурах і випробовування на стомлюваність.

Підвищення якості досягається активним попереджуючим контролем усіх чи окремих операцій технологічного процесу. Важлива оперативна інформація контролера зварювальнику, нагромадження й обробка статистичних даних про брак, виявлення його причин і їхнє усунення. Для реалізації цього необхідні чіткі критерії якості з'єднаннь в залежності від умов їхньої роботи. Велике значення мають також діагностичні системи контролю роботи машин. Вони дозволяють у будь-який час проконтролювати режим зварювання, помилки в налагодженні машин, стан їхніх окремих вузлів та ін.

.

.

Рисунок 6.7 -Випробувані зразки після точкового (а), стикового (б, в) і шовного (г) зварювань.