Лекция № 6

Система допусков и посадок для подшипников качения

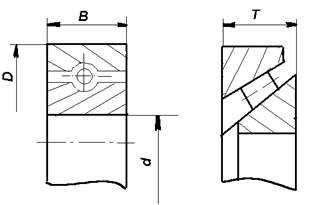

Подшипники качения – наиболее распространенные стандартные сборочные единицы. Изготовляются на специальных заводах. Они обладают полной внешней взаимозаменяемостью по наружному диаметру (D) и внутреннему диаметру (d) колец и неполной внутренней взаимозаменяемостью между телами качения и кольцами.

Полная внешняя взаимозаменяемость по присоединительным размерам позволяет быстро заменять изношенные подшипники.

Качество подшипников определяется:

- точностью присоединительных размеров; ширины кольца В, а для конических радиально-упорных подшипников, еще и точностью монтажной высоты Т;

Рис.1.

- точностью формы и взаимного расположения поверхностей колец подшипника и их шероховатостью;

- точностью формы и размеров тел качения и их шероховатостью;

- точностью вращения (радиальное и осевое биения) дорожек качения и торцов.

Установлено 5 классов точности подшипников качения, в порядке повышения точности: 0, 6, 5, 4, 2 (точные: 0Т, 6Х; грубые: 7, 8 – дополнительные классы).

Например, для диаметров от 80 до 120мм биение дорожек для 0 класса точности в 10 раз больше, чем для 2 класса.

По ГОСТу 3325-85 установлены следующие обозначения полей допусков на посадочные диаметры подшипников: L0, L6, L5, L4, L2 – для внутреннего диаметра d; для наружного диаметра D – l0, l6, l5, l4, l2.

Класс точности подшипника выбирается исходя из требований, предъявляемых к точности вращения и условной работы механизма:

- 0,6 классы – для изделий общего машиностроения;

- 5,4 классы – для высокоскоростных машин;

- 2 класс – для приборостроения.

Класс точности указывают перед условным обозначением подшипника: 6 (класс точности) – 205.

Условное обозначение подшипника:

Х – Х Х Х Х Х Х Х

|  |  |  |  |  | ||||||

диаметр вала d/5

серия диаметров

серия диаметров

тип

тип

конструктивные особенности

конструктивные особенности

серия ширины

класс подшипника

класс подшипника

серия

|

Для d < 9мм … Х Х Х -

Для d < 9мм … Х Х Х -

| |||

| |||

ставится 0 фактический диаметр подшипника, мм

ставится 0 фактический диаметр подшипника, мм

|

Пример: 1025 – шарикоподшипник радиальный двухрядный сферический легкой серии с внутренним диаметром d = 5мм.

Для d:

d последние цифры

10 00

12 01

15 02

17 03

Нули, стоящие левее последней значащей цифры опускаются.

дополнительные обозначения

дополнительные обозначения

А Х Х Х – ХХ …

А Х Х Х – ХХ …

|  |  |  | ||||

класс точности

группа радиального зазора

группа радиального зазора

ряд момента трения

ряд момента трения

категория подшипника

категория подшипника

Допуски и посадки подшипников качения.

Для всех подшипников качения верхнее отклонение присоединительных размеров принято равным 0. Для наружного диаметра наружного кольца подшипника (Dm) поле располагается аналогично основному валу и с es =0. Для внутреннего диаметра внутреннего кольца (dm) с ES =0. Поэтому посадку соединения наружного кольца подшипника с корпусом назначают в системе вала, а посадку соединения внутреннего кольца подшипника с валом – в системе отверстия.

Однако, поле допуска на внутренний диаметр внутреннего кольца подшипника расположено в “-“ от номинального размера, а не в “+” как у основного отверстия “H”, т.е. не в тело кольца.

В ГОСТ 3325-85 основным является нормирование отклонений на средние значения диаметров подшипника: Dm и dm, т.к. кольцо подшипников легко деформируются при запрессовке. Поэтому в дальнейшем будем вести речь только о средних диаметрах.

Рис.2 Схема расположения полей допуска на наружный и внутренний диаметры подшипников качения.

Посадку подшипника на вал и в корпусе выбирают в зависимости от типа и размера подшипника, условий его эксплуатации, значений и характера действующих нагрузок.

Различают три вида нагружения колец: местное, циркуляционное, колебательное.

При местном нагружении кольцо воспринимает постоянную по направлению радиальную нагрузку (например, вес P) и передает ее посадочной поверхности (ограниченному участку). (Рис.3 а)

Рис. 3.

Эпюра напряжений

| а) при местном нагружении, кольцо не вращается (натяжение приводного ремня, сила тяжести конструкции) | б) при циркуляционном нагружении (кольцо вращается) | в) при колебательном нагружении (кольцо не вращается) |

Такое нагружение возникает, когда кольцо не вращается относительно нагрузки.

При циркуляционном нагружении кольцо воспринимает радиальную нагрузку последовательно всей поверхностью (окружностью дорожки качения) и передает ее всей посадочной поверхности вала или корпуса. Такое нагружение кольца получается при его вращении и постоянно направленной нагрузке Р, или при радиальной нагрузке, вращающейся относительно кольца Мкр (Fr) (Рис. 3б).

При колебательном нагружении не вращающееся кольцо воспринимает нагрузку определенным участком дорожки качения и передает ее ограниченному участку посадочной поверхности, т.е. нагрузка колеблется между некоторыми точками (Р >> Fr).

Выбор посадок: посадку следует выбирать так, чтобы вращающееся кольцо подшипника было смонтировано с натягом, исключающим возможность проскальзывания этого кольца по посадочной поверхности в процессе работы. Другое кольцо должно быть установлено с зазором. Посадку с зазором назначают для кольца, которое испытывает местное нагружение. Кольцо при такой посадке под действием толчков и вибрации постепенно проворачивается, благодаря чему износ беговой дорожки происходит более равномерно по все окружности кольца и срок службы подшипников увеличивается.

Посадку с натягом назначают для колец, которые испытывают циркуляционное нагружение, иначе происходит развальцовка посадочной поверхности.

При циркуляционном нагружении колец подшипников посадки выбирают по интенсивности радиальной нагрузки pR на посадочную поверхность

pR =

pR =  ,

,

где Р – радиальная составляющая нагрузки на опору;

k1, k2, k3 – коэффициенты;

В – ширина кольца;

r – величина монтажной фаски на кольце.

Динамический коэффициент k1 зависит от характера нагрузки. При умеренных толчках и вибрации (У) k1 =1, при сильных толчках и вибрации (Т) k1 =1,8.

Коэффициент k2 учитывает ослабление натяга при полом вале или тонкостенном корпусе. При сплошном вале k2 = 1.

k3 учитывает степень неравномерности распределения радиальной нагрузки для двухрядных конических роликоподшипников или сдвоенных шарикоподшипников и зависит от отношения

,

,

где А – осевая сила;

α – угол охвата тел качения.

Требования, предъявляемые к поверхностям сопрягаемым с подшипниками качения.

Для обеспечения равномерности натяга и зазора нецилиндричность отверстий, валов не должна превышать:

30% от допуска – для 0,6 классов;

20% от допуска – для 5,4 классов;

50% от допуска – для 2 класса (из-за малого допуска).

Отклонения от соосности в радиусном выражении:

60% от допуска – для 0,6 классов;

40% от допуска – для 5,4 классов;

60% от допуска – для 2 класса.

(или степень точности допуска расположения на 1 меньше номера квалитета)

Шероховатость поверхности и торцевое биение заплечиков выбираются по ГОСТ 3325-85 в зависимости от размеров и класса точности подшипника.

Одним из основных параметров подшипника качения является его радиальный зазор между телами качения и беговыми дорожками. При выборе посадок со значительными натягами, следует определять величину зазора, для исключения заклинивания тел качения.

Величина радиального зазора G=Gm-Δd1 НБ,

где Gm=  - средний первоначальный зазор;

- средний первоначальный зазор;

Gmax, Gmin – наибольший и наименьший радиальные зазоры;

Δd1 НБ – диаметральная деформация беговой дорожки кольца после посадки его на сопрягаемую деталь с натягом.

Δd1 НБ =Δэф *  - при посадке на вал;

- при посадке на вал;

Δd1 НБ =Δэф *  - при посадке в корпус;

- при посадке в корпус;

Δэф – эффективный натяг: Δэф = 0,85*Nmax;

d0 = dm +  - приведенный наружный диаметр внутреннего кольца подшипника;

- приведенный наружный диаметр внутреннего кольца подшипника;

D0 = Dm -  - приведенный внутренний диаметр наружного кольца подшипника.

- приведенный внутренний диаметр наружного кольца подшипника.

Если G ≥ 0 заклинивания тел качения не будет, при G < 0, следует выбирать посадку с меньшим натягом, другую серию подшипника (увеличивая В, D) или брать сдвоенный подшипник; брать 7,8 группу по зазору.