Дәріс мазмұны. Висбрекинг процесі тұрақты қазандық отындардың компоненттерін алуда ауыр мұнай қалдықтарының тұтқырлығын төмендетуде қолданылады. Тұтқырлықты төмендетудің бұл әдісі стандартты қазандық отындарды алуда қымбат дистилляттық сұйықтықтарды экономдауға мүмкіндік береді. Сонымен қатар, каталитикалық крекинг және гидрокрекинг процестерінің шикізаттары газойль өндірісі үшін қолданылады.

Висбрекинг процесінің шикізаты гудрон, сонымен қатар, десафальттау процесінің асфальты, мазут. Висбрекинг процесі термокрекинг процесіне қарағанда жұмсақ жағайда жүргізіледі. Себебі, біріншіден, негізгі шикізаты неғұрлым ауыр жеңіл крекингленетін шикізат, екіншіден, крекинг тереңдігі кокстүзілудің басталу шекарасымен (1,4-3,5 МПа және 430-5000С) аяқталады.

Висбрекинг процесінің технологиялық параметрлері: қысым 1,4-3,5 МПа, температурае 430-5000С.Эндотермиялық процесс, сұйық фазада жүреді.

Висбрекинг процесінің 2 түрі белгілі. 1. Пештік висбрекинг, қыздырғыш реакциялық пештегі температура 480-5000С және реакциялық зонадағы шикізаттың болу уақыты 1,5-2 мин., 2. Сокинг-камерасы бар висбрекинг қондырғысы, температура 430-4500С, реакция уақыты 10-15 мин. Жылуалмастырғыштарда 3000С температураға дейін қыздырылған гудрон параллель жұмыс жасайтын пештердің қыздырғыш реакциялық иректеріне келіп түседі, 5000С температурасы бар пештерден висбрекинг өнімдері шығарылып, 4300С темпертураға дейін салқындатылып, ректификациялық колоннаның төменгі секциясына жіберіледі. Колоннаның жоғарығы бөлігінен булы газ қоспасы бөлініп, конденсатор тоңазытқыштарда салқындатылып, конденсирленіп, С-1 газды сеператорларға жіберіліп газ, су және бензин фракцияларына бөлінеді. Бензиннің бір бөлігі К-1 колоннасының жоғарғы жағын суландыру үшін жіберіледі. К-1 аккумулятор арқылы К-2 буландырғыш колоннадан жеңіл газойль бөлінеді. Жеңіл газойльдің бір бөлігі К-1 колоннасын аралық циркуляциялық суландыру үшін қолданылады.

Кубтық сұйықтық К-1 колоннасынан К-3 колоннасына өтеді. К-3 колоннасындағы қысымның 0,4 –тен 0,1-0,05 МПа төмендеуінен және су буының К-1 ден К-3 өтуінен жеңіл фракцияның булануы жүреді. К-3 ауыр газойль колоннасының жоғарғы жағынан булыгаз қоспасы салқындатылып, конденсирленіп С-2 сеператорларға жіберіледі. Жеңіл флегма К-1 колоннасына келіп қосылады. К-3 аккумуляторларынан ауыр флегма шығарылып, бастапқы гудронмен араластыру үшін пешке жіберіледі. Висбрекинг қалдық К-3 колоннасының төменгі жағынан шығарлып, жылуалмастырғыштарда және салықндатқышта салқындатылады. Реакциялық иректердің коксталуының алдын-алу үшін ағын температурасы 430-4500С болғанда сол аймақтарға су буын беріп отырады.

I – шикізат; II – тұрақтандырылатын бензин; III – керосин-газойльді фракция (200-3500С); IV - висбрекинг қалдық; V – ГФҚ газдары; VI –су буы.

Сурет 1 – Гудронды висбрекингтеу қондырғысының принципиалды технологиялық сызба-нұсқасы

Сокинг камерасы және вакуумдық буландығыш бар крекинг қондырғысы. Қыздырылған шикізат (1) пешке жіберіледі. Пештен сокинг камерасына түсіп крекингленеді, крекингтелген шикізат атмосфералық қысымда жұмыс жасайтын фракционирленуші колоннаға (3) жіберіледі. Содан кейін фракционирлеуші колоннадан вакуумдық буландырғышқа келіп, жеңіл газойль, ауыр газойль және крекинг қалдыққа бөлінеді.

1 – пеш; 2 – сокинг-камера; 3 – фракционирлеуші колонна; 4 – вакуумдық булындырғыш

Сурет 2 – вакуумдық буландырғышы және сокинг камерасы бар крекинг қондырғысының сызба-нұсқасы.

Вакуумдық буландырғышы және сокинг камерасы бар крекинг қондырғысынан алынатын өнімдер: Негізгі өнімі - ауыр газойль.

1. Газдар (С4)

2. Тұрақтанған бензин фракциясы (С5 - 1650С)

3. Висбрекинг газойль (165-365)

4. Вакуумдық крекинг қалдық (>5200С)

1 – висбрекинг (пеш+колонна); 2 – вакуумдық буландырғыш

Сурет 3 – Қазандық отындарды алу варианттары.

Реакциялық камераның артықшылығы:

1. Жылулық қуаттылығы төмен пештерді қолдану түтінді газдарды утилизациялауды қарапайымдайды.

2. Өнімдердің шығымы және селективтілігі жоғары.

3. Жылуды утилизациялауда бөлінетін бу мөлшері аз

Конструктитвік эффективтілігі жоғары вертикалды цилиндрлік реакциялық камералар. Бұл камералар реакциялық иректердегі шикізаттың өзгеріс тереңдігін төмендетіп, қажетті айналым тереңдігіне жеткізуге мүмкіндік береді. Бұл қондырғының сызба-нұсқасы 4 суретте берілген. Сызба-нұсқада (4 сурет) режимдік параметрлермен салыстыру үшін пештік висбрекинг қондырғысы алынған. Пештік висбрекингте шикізатты 4800С қыздыру қажет болса, ал реакциялық камерасы бар висбрекинг қондырғысында 4500С жеткілікті. Термиялық крекинг қондырғысындағы дәстүрлі реакциялық камераларда өнім жоғарыдан төмен қарай өтсе, пештен төменгі бөлігіне келіп түсіп, жоғары бөлігі арқылы шығарылады.

1- пеш; 2 – фракционирлеуші қондырғы; 3 – реакциялық қондырғысы. Ағындары: I –шикізат; II – шайғыш өнім; III – газ+бензин; IV – газойль; V –крекинг –қалдық.

Сурет 4 - Реакциялық камерасы (а) және реакциялық камерасыз (б) висбрекинг қондырғысының сызба-нұсқасы.

Дебиеттер тізімі

39. Г.Қ. Бишімбаева, А.Е. Букетова. Мұнай және газ химиясымен технологиясы. – Алматы, 2007 ж.–241 б.

40. Х.А. Суербаев, К.М. Шалмағамбетова, Ә.Қ. Қоқанбаев. Мұнайөңдеу өнеркәсібінің каталитикалық процестері. – Алматы, 2004 ж.– 131 б.

41. С.В. Вержичинская, Н.Г. Дигуров, С.А. Синицин Химия и технология нефти и газа. – Издательство «Форум», 2010.– 399 с.

42. Д.В.Сокольский, В. А. Друзь. Введение в теорию гетерогенного катализа. – М.: Наука., 1980.– 383 с.

43. О.В.Крылов. Гетерогенный катализ. – М:ИКЦ «Академкнига», 2004.– 236с.

44. А. А. Баландин. Мультиплетная теория катализа. – М.: Наука, 1970. – 360 с.

45. С.3.Рогинский. Гетерогенный катализ. М.: Наука, 1979. – 360 с.

46. А. Утелбаева, Б. Утелбаев. Органикалық заттар технологиясының теориялық негіздері. – Кинетика және катализ, 2007. – 417 с.

47. Ч. Сеттерфилд. Практический курс гетерогенного катализа. – М.: Мир, 1984. – 520 с.

48. М.С. Захарьевский. Кинетика и катализ. – М.: Химия, 1963. – 320 с.

49. Ж. Жермен. Гетерогенный катализ. – М.: Наука, l961. – С. 254

50. Ахметов А.С. Технология глубокой переработки нефти и газа. – Уфа.: Гилем, 2002. 672 с.

51. Каминский Е.Ф., Хавкин В.А. Глуобкая переработка нефти. – М: Техник, 2001. 384 с.

Дәріс 6. Инелі кокс өндірісінің технологиясы. Негізгі шикізаты. Технологиялық параметрі. Инелі кокс өндірісінің принципиалдық технологиялық сызба-нұсқасы.

Дәріс мазмұны. Кокстеу қосымша мұнай өнімдерін және мұнай коксын алуға арналған мұнай қалдықтарын термиялық крекингтеудің терең формасы. Шикізатты реакциялық зонаға беру және өнімді қондырғыдан шығарылуына қарай кокстеудің өндірістік әдісі 3 типті қондырғыда жүргізіледі.

Кубтарда периодты кокстеу қондырғысы – шикізатты және өнімді периодты түрде беру және шығарып алу. Кокс шығымы - 50%. Камерада жартылай үздіксіз немесе баяу кокстеу қондырғысы. Шикізатты үздіксіз беру және өнімді периодты шығару. Кокс шығымы 35%. Кокстің жаған сұйылу қабатында үздіксіз кокстеу қондырғысы немесе термокантактілі кекинг. Кокс шығымы 25 %.

| Алкилароматты көмірсутектер |

| Нафтенді көмірсутектер |

| Парафинді көмірсутектер |

| Жалғыз ядролы ароматты көмірсутектер |

| Қанықпаған көмірсутектер |

| Полициклді ароматты көмірсутектер |

| Алкнилароматты көмірсутектер |

| Шайырлар |

| Асфальтендер |

| Карбендер |

| Карбоидтар |

Сурет 1 - Кокс түзілу процесінің сызба-нұсқасы.

Кокстың құрамындағы күкірт мөлшері шикізат құрамындағы күкірт мөлшеріне сызықты тәуелді. Кокстегі күлдің мөлшері мұнайды өңдеу алдындағы тұзсыздандыру тереңдігіне байланысты. Баяу термині кокстеу процесінде құбырлы пештердегі реакциялық және реакторлардың жұмыс жасау ерекшелігіне байланысты. Шикізатты пешті жоғары температураға дейін қыздырып, сыртынан изолирленген, қыздырылмайтын кокстеу камерасына береді. Кокстеу шмкізатпен келетін жылу нәтижесінде жүреді. Асфальтенге бай, полициклді ароматты көмірсутектер мөлшері аз ауыр шикізаттың агрегативтік тұрақтылығы төмен болғандықтан пеш иректерінде қабатталып, құбырларда кокстың жинақталуына әкеледі. Кокстеу қондырғыларында шикізаттың агрегативтік тұрақтылығын арттыру үшін арнайы ароматталған концентраттар: пиролиздің ауыр шайыры, крекинг газойлі секілді қолданылады.

Баяу кокстеу процесінің принципиалдық технологиялық сызба-нұсқасы. Баяу кокстеу қондырғысы келесі блоктардан құралады. 1. Қыздырғыш блок. 2. Реакциялық блок. 3. Фракционирлеуші блок. 4. Коксты сортировкалайтын және шығаратн блок. Баяу кокстеу қондырғысының өнімділіге қарай пештер1, 2 және 3 блокты болып бөлінеді. Шикізат жылуалмастырғыштарда және пештердің конвекциялық иректерінде қыздырылып, К-1 колоннасының жоғарғы каскадтық тарелкасына келіп түседі. Шикізаттың бір бөлігі рециркуляция коэффициентін реттеу үшін каскадтық тарелканың төменгі жағынан беріледі. Сонымен қатар кокстеу камерасынан ыстық кокстеу өнімдерінің булары және газдар беріледі. Нәтижесінде шикізат кокстеу өнімдерінің булары және газдарымен жанасып, шикізат қыздырылып, тқмен температурада қайнайтын фракциялар буланып, жоғары температурада қайнайтын фракциялар конденсирленіп, екіншілік шикізатпен араласып екіншілік шикізатты құрайды. Екіншілік шикізат К-1 колоннаның төменгі жағынан колоннаның радиантты бөлігінде орналасқан пештің реакциялық иректеріне бағытталады. Пеште екіншілік шикізат 490-5100С қыздырылып, 4 бағытты кран арқылы 2 параллельді ағынмен 2 жұмысшы камераға жіберіледі. Кокстеу өнімдерінің булары камерадан К-1 коллонасына жіреліп, ауыр қалдық камерада қалады. Сұйық қалдық біртіндеп кокске айналады. Баяу кокстеу қондырғысындағы фракционирлеуші блок ректификациялық колоннадан К-1, буландырғыш коллоналардан К-2 және К-3, фракционирлеуші абсорберден К-4 және бензинді тұрақтандырушы К-5 колоннадан тұрады. Ауыр және жеңіл газойль сәйкесінше К-2 және К-3 буландырғыш коллонасына жіберіледі. Газдар және тұрақсыз бензин С-1 сеператор арқылы К-4 фракционирлеуші абсорберге келіп түседі. К-4 жоғары бөлігіне құрғақ газ, төменгі жағынан тұрақсыз бензин бөлінеді. Тұрақсыз бензин К-5 коллонасында тұрақтандырылады. Пропан-бутан фракциясынан бөлініп,

I – шикізат; II – тұрақты бензин; III – жеңіл газойль; IV – ауыр газойль; V – головка стабилизации; VI – құрғақ газ; VII - кокс; VIII – буландырғыш камера булары; IX – су буы.

Сурет 3 - 2 блокты баяу кокстеу қондырғысының принципиалды-технологиялық сызба-нұсқасы.

Салқындатылған коксты камерадан шығарып алу үшін гидравликалық әдісті қолданады. Кокс пласталары 10-15 МПа қысымда су ағынымен бұзылады. Кокстеу камерасының циклдері: кокстеу, коксты салқындату, коксты шығару, камераны қыздыру. Кокспен толтырылған камера кокстың бойындағы сұйық өнімдерді алу үшін су буымен үрленеді. Кокс температурасы 400-4050С төмендегенде бу ағынын колоннаға жіберуді тоқтатып, скрубберге бағыттайды. Бу ағынымен кокс 200 салқындатылады. Кокстеу камерасын коксты шығарып алғанан кейін, алдымен қызған су буымен, содан кейін жұмысшы камерадағы костеу өнімдерінің ыстық буымен 360-3700С қыздырып барып, жұмысшы циклге қосылады. Кокстың сапасына және шығымына шикізатты рециркуляциялау коэффициенті әсер етеді.

Жоғары сапалы графиттелген электродттар алуда күлділігі аз және аз күкіртті инелі кокстар қолданылады.

Инелі кокстың ерекшелігі: айқын анизотропты талшық, гетероқоспалардың мөлшері төмен, меншікті тығыздығы және графиттелуі жоғары болып келеді.

Инелі кокс өндірісінің дәстүрлі шикізаттары: термиялық крекинг процесінің аз күкіртті ароматталған дистиллятттары, каталитикалық крекинг газойлі, пиролиз процесінің ауыр шайыры.

Инелі кокс өндірісі үшін мұнай өңдеу зауыттарында дистилляттық шикізатты термиялық крекингтеу қондырғысы және баяу кокстеу қондырғысы болуы қажет. Зауытта шығарылған ароматталған қалдықты жоғары қысымда 6-8 МПа ары қарай ароматтау мақсатында термиялық крекингке жіберіледі. Ары қарай дистилляттық крекинг қалдық баяу кокстеу қондырғысына жіберіледі.

Кокстеу процесі арқылы алынған шикі кокс химиялық тұрақты және инетртті материал. Шикі кокстың құрамы: 88-95 % көміртектен, 3-4 % сутектен, 1-2 % азоттан, 0,58-6% күкірттен, 1-7 %оттектен құралады. Кокске электродтық қасиет беру үшін оны 1200-13000С температурада өртеу пешінде өртейді. Өртенген кокстың құрамы бағыты және мөлшері әртүрлі кристаллиттерден құралады.

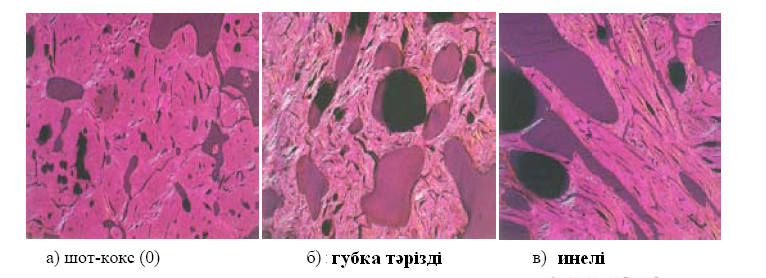

Әртүрлі кокстардың микроқұрылымы анизотроптық дәрежесімен анықталады.

Баяу кокстеу қондырғысында алынатын өндірістік көміртектік материал - инелі кокс. Инелі кокс - дуголы электроқалайы балқытқыш пештерде қолданылатын ірі габаридті графиттелген электродтар өндірісі үшін қажет.

Инелі кокстың сапасын бақылайтын негізгі көрсеткіштер: күйдіргенен кейінгі тығыздығы, термиялық кеңею коэффициенті, күкірт мөлшері, реакциялық қабілеттілігі, күлділігі.

Күйдіргенен кейінгі нағыз тығыздығы

Күйдіргенен кейінгі нағыз тығыздығының жоғары (2,11г/см3 жоғары) болуы электродты материалдың механикалық беріктігінің жоғары болуын, термиялық тұрақтылығының жоғары болуын қамтамасыз ететін жылу және электр өткізгіштік қасиеттке ие болады.

Күкірт мөлшері

Құрамындағы күкірт мөлшері 1,0–1,2% жоғары электродты графиттің шикізаты ретінде қолданылмайды. Себебі, 1400-2000°С температура аралығында десульфуризации жүретіндіктен, электродтық массаның көлемінің кеңеюі жүріп, электродтық массада жарықшалар пайда болады.

Термиялық кеңею коэффициенті.

Құрылымын қалыптастырушы қабілеттілігі жоғары және графиттелген электродтың термотұрақтылығын анықтайтын негізгі көрсеткіш.

I – шикізат; II – тұрақты бензин; III – жеңіл газойль; IV – ауыр газойль; V – головка стабилизации; VI – құрғақ газ; VII - кокс; VIII – буландырғыш камера булары; IX – су буы.

Сурет 1 - 2 блокты баяу кокстеу қондырғысының принципиалды-технологиялық сызба-нұсқасы.

Коксты өрттеу айналмалы құбырлы пештерде жүргізіледі. Айналмалы пеш диаметрі 3,0-4,0 м және ұзындығы 45-60 м болатын қалай құбырдан жасалады. Пештің айналмалы және қиғаш болуы қалыңдығы 45-50 см кокстың жылжылмалы қозғалысына мүмкіндік береді. Пештегі өртеуді қатамасыз ету үшін кокс ағымына қарсы отын және ауа беріледі. Пеш сағатына 1050 тонна коксты айналдырады. Жоғары температуралы реактор крекинг және ұшқыш заттарды жағып, кокстың құрылымын реттейді. Өрттеу клесі сатылармен жүргізіледі. 1. 1-ші зонада шикі кокс құрамында 6-8 % ылғал болғандықтан, кокс пеште 4000С температурада кептіріліп, қыздырылады. 2 - ші зонада ұшқыш заттарды бөліп алу және термиялық крекингтеу процесі жүреді. Бұл сатыда кокс 800-1000С қыздырылып, ұшқыш заттардың бойынан бөлінуінен ісінеді. Коксті өртеу 3-ші зонада аяқталады. 8000С жоғары температурад көмірсутектер сутекке және пиролиттік көміртекке ыдыр Пиролиттік көміртек кокс кеуектерінде жинақталып, кокстың тығыздалуына әкеледі. Графиттің 2 өлшемді құрылымы 3 өлшемді құрылымды кристаллиттерге реттеледі. Кристалдық құрылымда пайда болған деффектілер пи элеткрондарды ұстап қалып отырады.

Сурет 2 - Айналмалы өртеу пешінің функционалдық сызба-нұсқасы.

Сурет 3 - Коксті өртеуде кристалдық құрылысының түзілуі.

Шикі коксты 1100-13000С температурада өртеу арқылы бойынан ылғал, ұшқыш заттар кетіп, электр және жылу өткізгіштігін арттыратын кристалдық тор қалыптасады.

Сурет 4 – Анизотроптық дәрежесі түрлі кокстың құрылысы.

Суретте көрінгендей тығыз коллоидттық түзілімдердің барлық бағытта біркелкі таралуы нәтижесінде балқыған (шот) изотроптық құрылым түзеді. Инелі кокс құрылымы ұзын бөлшектерден тұратын терең, кең кеуектерден құралады.

Кокстың реакциялық қабілеттілігі.

С+О2 = СО2

С+ СО2 = 2СО

Кокстың реакциялық қабілеттілігін онның құрамындағы каталитикалық қоспа түрі анықтайды. Натрий- кокстың ауада және көмір қышқыл газындағы реакциялық қабілеттілігін арттырса, ванадий ауамен тотығу реакциясын катализдейді.