Берілістер деп қуат пен қозғалысты белгілі бір қашықтыққа беру үшін қолданылатын жабдықтарды айтамыз. Олар көбінесе машиналардың қозғалтқышы мен жұмыс атқарушы тетіктерінің аралығында қолданылады.

Тісті беріліс – қозғалысты, қозғалыс моментін біліктер арасында беру үшін және қозғалыстың бір түрін екінші түрге өзгертетін тісті ілінісуді айтады.

Тісті беріліс — үш тізбекті механизм. Оның екі тісті дөңгелегі (немесе тісті дөңгелек пен рейка, червяк) және механизмнің корпусы қосылып айналмалы немесе әрілі-берілі қозғалысты жұп құрайды. Цилиндрлі, конусты,

гипоидты, т.б. болады. Өндірңсте бір айналмалы қозғалысты басқа айналмалы қозғалысқа түрлендіру үшін қозғалмайтын осьті тісті берілістер (цилиндрлік, конустық, гипоидты доңғалақты), планетарлық, қозғалмалы осьті дифференциал берілістер, сонымен қатар, иілгіш тісті доңғалақты толқынды беріліс қолданылады. Айналмалы қозғалысты қашықтыққа беру үшін белдікті, шынжырлы, арқанды, тасбалы, тросты берілістерді қолданады. Иінтіректі және жұдырықшалы механизмдер БМ - нің функциясын атқара алатынын ескеру қажет.

Тісті берілістің артықшылығы:

1)Тісті берілістер көмегімен өте үлкен қуат беруге болады (100000 Ваттық күш) және олар басқа берілістерге қарағанда ықшамды, габаритті шамалы келеді.

2)Басқа берілістерге қарағанда біліктерге және тіректерге аз күш түседі.

3) Тісті берілістер өте шыдамды келеді.. Жақсы күтсе олар ондаған жылдар бойы жұмыс істейді.

4)Пайдалы әсер коэффициенті жоғары (бір сатылы редукторлар үшін η = 0,97...0,98) болады.

Кемшілігі:

1)Дайындауы күрделі.

2)Жұмыс кезінде шу көп болады.

3)Қатаңдығы өте жоғары болғандықтан динамикалық күштерді қабылдау қабілеттілігі нашар болады.

4. Тістердің істен шығуы және олардың жұмыс істеу қабілеттілігі. Тісті дөңгелектер күш түсу әсерінен жұмыс істеген кезде мынадай бүліну түрлері пайда болады:

1) Бәсеңді үгітілу-мол майлану кезінде жұмыс істеуші жабық берілісті тісті дөңгелектері тозуының негізгі түрлері.

2) Тістердің тозуы – ашық берілісті тісті дөңгелектерге тән сипат.

3) Тістердің сынуы.

4) Біртекті материалдың шыңдалмаған үстіңгі беттеріне тән болған тістердің қажалуы.

Тістің сынуы өте қауіпті, себебі тіс сынғанда оның сынған бөлшектері ілінісу аралығына және подшипниктерге еніп оларды тез істен шығарады.

Абразивтік тозуы ілініске қатты басқа кішкене бөлшектер түсіп, одан тістердің қажалып тозуын айтады. Бұл ластанған жерде жұмыс істейтін ашық және жабық тісті берілістердің істен шығуына себепші болады. Көбінесе кен-тау, құрылыс, ауыл шаруашылығы саласында пайдаланылатын механизмдерде кездеседі.

Жұмыс істеу кезінде қисықтық радиусының өзгеруі тозуды бірқалыпқа келтіреді. Тозған тістер үшкірленіп, динамикалық күштерді және пайдасыз дыбыстарды көбейтеді. Бұл тісті әлсіретіп, оның сынуына әкеліп соғады.

Тістесу. Тістерге көп күш түскенде, өте жоғары жылдамдықпен айналғанда, олар шынықтырылмағанда тістесу жиі кездеседі. Бірақ жоғары температурада әр түрлі материалдан жасалған және шынықтырылған дөңгелектердіңде тістесуі мүмкін.

5. Тісті дөңгелектердің материалдары. Тісті дөңгелектердің материалдары иілуге беріктігі және сыртқы бетінің қаттылығы жоғары болуы қажет, сондықтан тісті дөңгелектер болаттан жасалса, онда оларды қыздырып өңдеу қажет. Болаттан жасалған тісті дөңгелектермен қатар техникада шойын мен пластмассадан жасалатын тісті дөңгелектер де қолданылады.

6.Конусты тісті берілістер. Конусты дөңгелектің геометриялық өлшемдері. Осьтері қиылысатын біліктердің арасында қуат беру үшін конусы тісті берілістер қолданылады, олар көбінесе 900 бұрышпен қиылысқан біліктер арасында қуат алмастыру үшін кездеседі. Цилиндрлі тісті берілістерге қарағанда, конусты берілістерді жинау қиынға түседі, оған арнаулы станлктар мен құралдар керек. Ілінісу өлшемдерінің дәлдігі және ұйқасуын сақтау керек. Бір конусты дөңгелек іс жүзінде көбінесе консольді күйге арналады. Бұл жүктің бірқалыпты таралуына әкеліп соғады.

7. Конусты тісті берілістерді беріктікке есептеу. Конусты тісті берілістерді иілу жіне жанасу беріктіктеріне есептеу цилиндрлі тік тістерді есептеу жолымен жүргізіледі, сондықтан есептеу жолдарын қайталаудың қажеті жоқ.

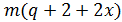

Орташа жазықтықта пайда болатын дөңгелектің диаметрі мен тіс саны былай анықталады.

=

=  және

және

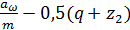

Осыған байланысты иілуге есептегенде, тік пішінінің коэффициентін келтерген тіс сандары  бойынша алу қажет. Осы ерекшеліктерді ескере отырып, иілу кернеуін анықтаймыз:

бойынша алу қажет. Осы ерекшеліктерді ескере отырып, иілу кернеуін анықтаймыз:

=

=  F

F

8. Червякты берілістер. Червякты жұптың кинематикасы мен геометриясы. Өзара айқасатын біліктер арасында қозғалысты беруге червякты берілістер қолданылады. Червякты берілістердің қозғалысы винт жұптарының қозғалысына ұқсас. Винт қызметін червяк атқарады да, червяк дөңгелегі ұзын гайканы шеңбер бойымен игенде шыққан секторға ұқсайды.

Червякты беріліс кинематикасы тісті беріліс кинематикасынан өзгеше келеді. 1-ден, беріліс шамасын диаметрлер қатынасы арқылы анықтауға болмайды.

u=  =

=

n2,z2-дөңгелектің айналым, тістер саны.

n1,z1-червяктың айналым, және оны бұрғанда сызығының кірме саны.

Беріліс саны әдетте 8-ден 80-ге дейін болады. Қазіргі кезде червякты берілістердің беріліс саны да стандартталған. (МЕСТ 2144-76)

Сырғанау үйкелісі көп болу салдарынан червякты берілістің қуаты 50кВт-тан артпайды. Червяк винтінің қадамы Рt ілініс қадамы д.а. да, ал оның  -ге қатынасы ілініс модулі д.а.

-ге қатынасы ілініс модулі д.а.

m=

Червяк бұрандасы бір кірісті және көп кірісті болуы мүмкін.Ол z1арқылы белгіленеді. червякты берілістердің беріліс саны да стандартталған.(МЕСТ 2144-76)

Червяк бұрандалы винттерге ұқсас. сондықтан олардабұранда сызығының кіру санына байланысты бір, екі және төрт кірмелі боып келеді. Кірме саны артқан сайын червякты берілістердің пайдалы әсер коэфициенті жоғарылайды.

9. Червякты іліністегі сырғанау. Червякты берілістердің пайдалы әсер коэфициенті. Червяктың орамы қозғалысқа келгенде червяк дөңгелектің тісінің бойымен сырғанайды. Червяк пен яервяк дөңгелегі бір-бірімен перпендикуляр екі жазықтықта айналуана байланысты олардың шеңберлік жылдамдығы тең болмайды. сондықтан қосымша сырғанау пайда болады, мұнда

vc=  =

=

– червяктың шеңберлік жылдамдығы(

– червяктың шеңберлік жылдамдығы( =

=  );

);

– червяк дөңгелегінің шеңберлік жылдамдығы;

– червяк дөңгелегінің шеңберлік жылдамдығы;

- червяк диаметрі, мм (

- червяк диаметрі, мм ( =

=  ).

).

Червякты берілістің пәк-і бұранда қосылыстардың п.ә. коэфициентіне сәйкес анықталады.

Осы формулаға сәйкес төмендегідей қорытынды жасауға болады. Үйкеліс коэфициентінің азаюына байланысты үйкеліс бұрышының шамасы өсіп, червякты берілістердің п.ә.к.-і көбейеді. Сонымен бірге червяктың көтерілу  бұрышының шамасы өсіуіне байланысты, оның п.ә.к.-ын арттыруға болады.

бұрышының шамасы өсіуіне байланысты, оның п.ә.к.-ын арттыруға болады.

10. Червякты берілістерді түзету. Берілістердің осьаралық қашықтықтарын стандарттық шамаға дөңгелек тістерінің санын өзгерту арқылы келтіре алмасақ, онда түзету пайд-ды. Червякты берілісте түзету тек червяк дөңгелегі арқылы жүреді.

Түзету коэфициенті

x =  .

.

Осьаралық қашықтық түзету кезінде

=

=  .

.

Түзетілген червяк дөңгелегінің диаметрлері

=

=

=

=

Бастапқы шеңбердің диамертінен басқа червяк дөңгелегінің өлшемдері түгелдей өзгереді. Осьаралық қашықтық белгілі болғанда түзету коэфициентін табуға болады. Түзетілген червякті берілісте червяктың бастапқы цилиндірінің диаметрінен басқа өлшемдері өзгермейді, тек есте болатын бір жайт – түзету шамасы х=  мм-ден аспауы тиіс.

мм-ден аспауы тиіс.

11. Червякты берілістің бұзылу себептері және жұмыс істеу қабілеттілігі. Тісті берілістерге қарағанда червякті берілісте сырғанау жылдамдығы анағұрлым артық және майлау қиынға соғады. Тістердің қабысып қалуынан және тозуынан червякті берілістің беті бұзылады. Сондықтан егер червякті дөңгелектер қатты материалдан (қоладан және шойыннан) жасалатын болса, онда тістердің қажалуы өте қауіпті болады. Қазіргі кезде червякті берілістің жұмыс істеу уақыты тістердің тозуына байланысты шектелген. Тістер мынадай себептерден тозуы мүмкін: а) червяктің таза болмауынан; б) жұмысқа жиі қосып ажыратудан; в) берілісті майлаудың қиындығынан. Берілістің тозуынан червяк дөңгелегінің тістері сынады.

12. Червяк пен червякты дөңгелектің материалдарын таңдау. Материалдар берілістің жұмыс істеу шартына байланысты таңдап алынады. Червяктерді көлемдік немесе беттік шынықтырудан өткен, қаттылығы HRC 45...55-ке дейін жететін 45,40Х, 40ХН маркалы болаттардан жасайды. Олардың төзімділігі ерекше, қаттылығы жоғары (HRC 58...63), шынықтырудан өткізілген, цементтелген 15Х, 20Х, 20ХНI, 18ГГ маркалы болаттардан да жасайды. Қосымша берілістерде және червяктерді ажарлауға арналған технологиялық жабдықтар жоқ кездерде жақсартылған және бірқалыпқа келтірілген червяктар қолданады. Ал червяк дөңгелектерінің немесе олардың тәжісінің материалы сырғанау жылдамдығына байланысты алынады. Егер  =5...30 м/с болса, червякті дөңгелектердің тәжісі қалайыланған қоладан жасалады, ал сырғанау жылдамдығы орташа болған жағдайда (

=5...30 м/с болса, червякті дөңгелектердің тәжісі қалайыланған қоладан жасалады, ал сырғанау жылдамдығы орташа болған жағдайда ( ) алюминий мен темір қосылған қолалар қолданады (А9Ж4), бұл кезде HRC 45-тен төмен болмауы қажет. Егер

) алюминий мен темір қосылған қолалар қолданады (А9Ж4), бұл кезде HRC 45-тен төмен болмауы қажет. Егер  < 2 м/с және червяк дөңгелектерінің диаметрлері үлкен болса, онда СЧ15, СЧ18 және СЧ21 маркалы шойындардан жасалады.

< 2 м/с және червяк дөңгелектерінің диаметрлері үлкен болса, онда СЧ15, СЧ18 және СЧ21 маркалы шойындардан жасалады.

13. Мүмкіндік кернеулер. Ілінісу кезінде түсетін күштер. Мүмкіндік кернеулер. Қоладан жасалған червяк дөңгелегі үшін иілуге мүмкіндік кернеуі тәжірибе жүзінде анықталған формула арқылы табылады:  = (0,25

= (0,25  )

)

Егер а)  болса, онда оны

болса, онда оны  деп аламыз, ал б)

деп аламыз, ал б)  2,5*

2,5*  болса,

болса,  тең деп аламыз. Тіс екі жағымен бірдей істегенде мүмкіндік кернеуі мынаған тең болады:

тең деп аламыз. Тіс екі жағымен бірдей істегенде мүмкіндік кернеуі мынаған тең болады:  =0,16

=0,16  .Червякті дөңгелек шойыннан жасалған кезде мүмкіндік кернеуі

.Червякті дөңгелек шойыннан жасалған кезде мүмкіндік кернеуі  =0,12

=0,12  -ге тең немесе кестеден алынады. a) Егер тіс бір жағымен ғана жұмыс істесе, онда:

-ге тең немесе кестеден алынады. a) Егер тіс бір жағымен ғана жұмыс істесе, онда:  =

=  . б) егер тіс екі жағымен бірдей жұмыс істесе, онда:

. б) егер тіс екі жағымен бірдей жұмыс істесе, онда:  =

=  ;

;  - иілуге төзімділік шегі.

- иілуге төзімділік шегі.

Ілінісу кезінде түсетін күштер. Червяктегі шеңберлік күш дөңгелектің ось күшіне тең болады:  =

=  . Ал, дөңгелектің шеңберлік күш червяктің ось күшіне тең болады:

. Ал, дөңгелектің шеңберлік күш червяктің ось күшіне тең болады:  =

=  . Радиалды күш::

. Радиалды күш::  =

=  tgα.

tgα.

14. Червякты берілістерді беріктікке есептеу. 1. Иілуге есептеу. Червякті берілістерді иілу беріктігіне есептеу дөңгелек бойынша жүргізіледі, себебі дөңгелектің тісіне қарағанда червяктың орамы беріктеу. Червякты берілісті есептеу қисық тісті цилиндрлі берілістегіге ұқсас, тек қисық тісті цилиндрлі беріліске қарағанда червяк дөңгелегінің тістері беріктеу болады.Дөңгелек тісінің жұмыс істейтін бөлігінің ұзынд: b=  . 2. Червякті берілістерді жанасу беріктігіне есептеу. Червякті берілістер жасау беріктігіне жай тісті берілістерге сәйкес Герц формуласы бойынша есептеледі:

. 2. Червякті берілістерді жанасу беріктігіне есептеу. Червякті берілістер жасау беріктігіне жай тісті берілістерге сәйкес Герц формуласы бойынша есептеледі:

σ= 0,418  (E=

(E=  ), E – келтірілген серпімдіоік модулі;

), E – келтірілген серпімдіоік модулі;  - червяк материалының серпімділік модулі;

- червяк материалының серпімділік модулі;  - червяк дөңгелегі материалдарының серпімділік модулі. 3. Червяк денесін беріктікке есептеу. Червяк денесінқатаңдық пен беріктікке есептейміз. Ең үлкен июші момент

- червяк дөңгелегі материалдарының серпімділік модулі. 3. Червяк денесін беріктікке есептеу. Червяк денесінқатаңдық пен беріктікке есептейміз. Ең үлкен июші момент  күшінің әсерінен болады:

күшінің әсерінен болады:  =

=  , мұндағы l – червяк тіректерінің ара қашықтығы.

, мұндағы l – червяк тіректерінің ара қашықтығы.  күштеріне байланысты июші

күштеріне байланысты июші

момент:  =

=  +

+  . Июші моменттердің қосындысы

. Июші моменттердің қосындысы  =

=  Келтірілген иілу моменті және айналдыру моменті:

Келтірілген иілу моменті және айналдыру моменті:  =

=

15. Белдікті беріліс. Олардың түрлері. Артықшылыұтары мен кемшіліктері. Белдікті беріліс деп, қозғалыс және қуат бір біліктен екінші білікке белдік пен шкив арасындағы үйкеліс күші арқылы беріліетін берілісті айтамыз. Белдіктер динамикалық күштерді азайтады және тісті берілістерге қарағанда арзанға түседі. Белдіктер көлденең қимасына қарай жалпақ,сына,жұмыр болып 3-ке бөлінеді. Техникада жалпақ және сына тәрізді белдіктер жұмыр белдікке қарағанда, кеңінен пайдаланылады. Ал жұмыр белдіктер шкивпен жанасқанда жанасу ауданының аздығынан меншікті қысымы көп болады да,тез тозады. Артықшылықтары: а)белдікті беріліс қуатты едәуір қашықтыққа беруге мүмкіндік туғызады; б) белдікті беріліс басқа берілістерге қарағанда бірқалыпты және дыбыссыз жұмыс істейді; в) белдік өзінің сырғанау қабілеттігіне байланысты динамикалық және соққы күштерін кемітеді және артық күштен сақтайды; г) белдік берілістердің құрамы қарапайым, арзан келеді және олардың бүлінген бөлшектерін тез ауыстыруға болады; Кемшіліктері: а) белдікке түсірілген күштің мөлшеріне байланысты, белдіктің сырғанау кезіндегі беріліс санының тұрақсыз болуы; б) шкивтерге орналасқан белдіктің жылдамдығы артқан сайын жұмыс істеу мерзімі кемиді; в) ПӘК-тің төмен болуы.

16. Белдікті берілістердің негізгі сипаттамалары. 1. Қуат. Белдікті берілістер көбінесе 0,3...50 кВт арасында қолданылады, кей жерлерде беріліс қуаты 150 кВт-қа дейін жетеді, бірақ жаңа машиналармен өте үлкен қуатты беру тиімсіз, себебі берілістердің өлщемдері өте үлкен болады. 2. Беріліс қатынасы және жылдамдық. Сына тәрізді белдікті берілістерде және керетін ролигі бар жалпақ белдікті берілістерде беріліс санын 10-ға дейін жеткізуге болады. Бірақ белдікті берілістердің беріліс саны 4-тен аспағаны жөн, себебі олардың көлемі ұлғайып кетеді. 3. Қолдану саласы. Жалпақ және сына тәрізді белдіктердің негізгі қолдану саласы бір-бірімен ұқсас, бірақ олардың арасында аз да болса айырмашылық болады. Жалпақ белдіктерді өте үлкен жылдамдықта, жұмыстың бір қалыптылығын қатаң талап ететін жерлерде және осьаралық қашықтығы үлкен берілістерде сына тәрізді белдіктерге қарағанда оларды қолдану ыңғайлы. 4. Жалпақ белдікті берілістердегі осьаралық қашықтық. Берілістерде кіші осьаралық қашықтықты таңдап алған кезде, белдіктің шкивті қамтитын бұрышы  -тан кем болмауға тиісті екенін ескеру керек.

-тан кем болмауға тиісті екенін ескеру керек.

17. Белдікті берілістің кинематикасы. Белдіктегі кернеу мен күштер. Шкивтердің айналу жылдамдығы мына формула бойынша анықталады:  =

=  ;

;  =

=  (м/с); мұндағы

(м/с); мұндағы  - жетекші және жетектегі шкив диаметрлері;

- жетекші және жетектегі шкив диаметрлері;  - жетекші және жетектегі шкивтердің бір минуттағы айналым саны. Жетектегі шкивтің жылдамдығы жетекші шкивтің айналу жылдамдығынан аз болады:

- жетекші және жетектегі шкивтердің бір минуттағы айналым саны. Жетектегі шкивтің жылдамдығы жетекші шкивтің айналу жылдамдығынан аз болады:  ,

,  белдіктің салыстырмалы сырғанауы. Беріліс саны мына формуламен анықталады: u =

белдіктің салыстырмалы сырғанауы. Беріліс саны мына формуламен анықталады: u =  =

=  .

.

Белдіктегі кернеу мен күштер. Шкивтің айналу күші, яғни белдіктің тарту күші:

F=  =

=  , мұндағы Т – шкивтің бойындағы момент; Р – берілетін қуат (кВт); К – күш шамасының өзгеруіне және жұмыс режиміне байланысты алынатын коэффициент. Айналу күшінен пайда болатын кернеу: σ=

, мұндағы Т – шкивтің бойындағы момент; Р – берілетін қуат (кВт); К – күш шамасының өзгеруіне және жұмыс режиміне байланысты алынатын коэффициент. Айналу күшінен пайда болатын кернеу: σ=  , мұндағы А – белдік қимасының ауданы

, мұндағы А – белдік қимасының ауданы

18. Белдіктің жұмыс істеу қабілеттілігі және белдікті берілістерді есептеу. Белдікті берілістердің жұмыс істеу қабілеттігі мына көрсеткіштерге а) белдіктің тарту қабілеттілігіне, яғни шкив пен белдіктің арасындағы ілініс күшіне; б) белдіктің жұмыс істеу мерзіміне, яғни белдіктің беріктігіне байланысты болады. Белдіктің салыстырмалы сырғанауы мына форсула бойынша есептеледі:  , мұндағы

, мұндағы  - жетекші тармақтың салыст. ұзарымдылығы; Гук заңына байланысты салыстырмалы сырғанауды былай жазады:

- жетекші тармақтың салыст. ұзарымдылығы; Гук заңына байланысты салыстырмалы сырғанауды былай жазады:  , мұндағы Е – серпімділік модулі; А – белдіктің көлденең қимасының ауданы.

, мұндағы Е – серпімділік модулі; А – белдіктің көлденең қимасының ауданы.

19. Жалпақ белдікті берілісті тарту қабілеттілігіне есептеу. Белдікті берілісті тарту қабілеттігіне байланысты есептеу сырғанау графигіне негізделеді. Сырғанау графигі тарту коэфициенті мен салыстырмалы сырғанау коэффициентінің байланысын көрсетеді. Тарту коэфициенті деп, пайдалы беріліс күштің белдік тармақтарының тартылу күштерінің қосындысына қатынасын айтамыз:  =

=  =

=  =

=  =

=  . Бұл бір жағынан берілістің салыстырмалы күшін анықтайды. Салыстырмалы сырғанау

. Бұл бір жағынан берілістің салыстырмалы күшін анықтайды. Салыстырмалы сырғанау  =

=  * 100%. Мұндағы

* 100%. Мұндағы  жетекші және жетектегі шкивтегі айналу жылдамдықтары.

жетекші және жетектегі шкивтегі айналу жылдамдықтары.

20. Сына тәрізді, кесетін ролигі бар, тісті белдікті берілістерді есептеу. Сына тәрізді. Динамикалық күшті есептейтін коэффициент жалпақ белдікті берілістің коэффициентімен бірдей алынады.

Жалпы пайдалы күш пен қуат:

F=

P=

мұндағы С=

Беріліске керекті белдіктің санын мына формуламен табуға болады:

Z=

мұндағы  – мүмкіндік пайдалы күштің шамасы. Белдіктің санын 8...12-ден артық алмаған жөн.

– мүмкіндік пайдалы күштің шамасы. Белдіктің санын 8...12-ден артық алмаған жөн.

Кесетін ролигі бар.

Роликтің диаметрі мына формула бойынша анықталады: D0= (0,8…1,0)Dmin, мұндағы Dmin – қолдануға ұсынылған шкив диаметрінің ең кіші мәні.Шкив пен роликтің арасындағы қашықтықты мына формуламен анықтайды: а ≥ 0,5  .

.

Тісті белдік. Белдіктің негізгі параметрі ретінде m модулі алынады. Тісті белдіктің өзгешелігі – негізгі параметрі m модулі арқылы есептеледі: m = 35  .

.

22.Домалау подшипниктерін есептеу және оларды таңдау. Көптеген жағдайларда домалау подшипниктерінің істен шығу себептеріне мыналар жатады:айнымалы кернеулер әсеріненөзара туйісу бөлшектерінің қажудан үгіліуі,динамикалық күштер мен жай жүретін подшипниктердегі үлкен статикалық күштер әсерінен шығыршық жолдарында жаншылудың п.б,подшипниктердегі абразивті ортада жұмыс жасау және абразивті кішкене бөлшектердің дұрыс қорғалмауынан шығыршықтар мен айналу бөлшектерінің тозуы,соққылы және тербелмелі шамадан тыс күштер әсерінен немесе дұрыс құрастырылмауынан шығыршықтардың қисаюы,домалау бөлшектерінің қысылып қалуы әсерінен шығыршықтар мен домалау бөлшектерінің жарылуы,сепараторға әсер етуші центрден тепкіш күштердің әсерінен сепаратордың бұзылуы.Егер домалау подшипниктері баяу айналатын болса,олар статикалық жуық көтеру қабілетіне есептелінеді.Басқа жағдайларда домалау подшипниктері төзімділікке немесе жұмыс істеу мерзіміне есептелінеді.

Домалау подшипниктерін есептеу

Домалау подшипниктері жұмыс істеу мерзіміне есептелінеді,былайша айтқанда,көптеген тәжірейбелі тексеру жүргізіледі,соның нәтижесінде әсер ететін күш пен оларда қанша айналымнан кейін қажу пайда болатынын төменгі әдіс бойынша жазуға болады:  P

P

L-подшипникте қажу пайда болғанға немесе жұмыс істеу мерзіміне дейінгі олардың миллионмен алынған айналу саны, F-подшипникте әсер ететін күш,С-подшипниктердегі динамикалық жүк көтергіш қабілеттілігі,р-дәрежеде көрсеткіші (шариктегі подшиниктер үшін р=3,роликті үшін р=3,33).

Подшипниктің динамикалық жүк көтергіш қабілеттілігі ретінде олардың 1 миллиондай айналым жасай отырып көтере алатын тұрақты күш шамасын айтады.Подшипниктердегі динамикалық жүк көтергіш қабілеттілгі домалау денелеріндегі шарик пен роликтің өлшемдері мен санына байланысты анықталады.

dш≤25,4 мм кезінде

C=K(í cos α)0.7z2/3dш1.8

ал dш >25,4 мм кезінде

C=3,647K(í cos α)0.7z2/3dш1.4

роликтер үшін

C=K(í lp cos α)7,9z3/4d29/27

Мұндағы і-домалау денелерінің қатар саны, z- домалау денелерінің саны, α-номиналды жанасу бұрышы, lp-ролик ұзындығы,К-пропорционалдық коэффицент,бұл коэффицент мына қатынастар арқылы анықталады:  -шарикты подшипниктер үшін;

-шарикты подшипниктер үшін;

- роликті подшипниктер үшін.

- роликті подшипниктер үшін.

Подшипниктердің жұмыс істеу мерзімі ретінде бір топ подшипниктердің бірдей жағдайда 90%*нің жұмыс істеу мерзімі алынады.Іс жүзіндегі көптеген подшипниктердің жұмыс істеу мерзімі есептегіден бірнеше асуы мүмкін.