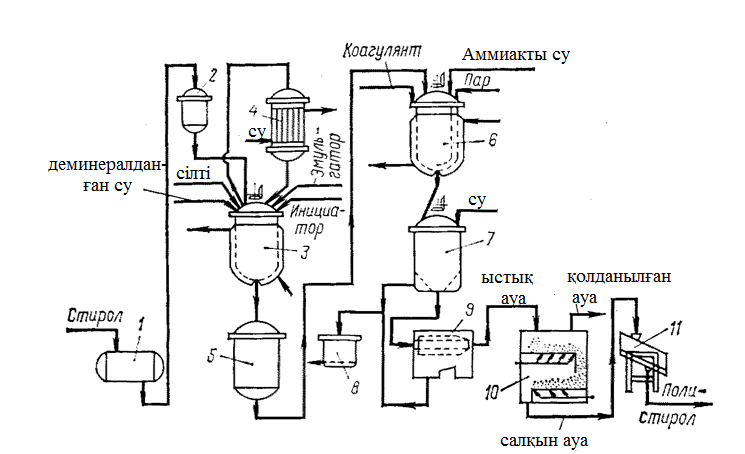

Мономер-стирол алдымен 5% (3-10%) сілті ерітіндісімен (ингибитордан құтылу үшін), содан кейін минералсыздандырылған сумен сілті қалдығы кеткенше мұқият жуылып қаптамамен, араластырғышпен және 4-суытқышпен жабдықталған 3-полимеризаторға жіберіледі. Полимеризаторға осы кезде 50 градус темп дейін қызған минералсыздардырылған су келеді, үздіксіз араластырып тұрып қоспаны 65-70 градусқа дейін қыздырады. Одан әрі реакцияның экзотермиялығына байланысты өздігінен 85-90градус темп көтеріледі. Реакция 5-6 сағ бойы жүреді. Алынған полимер суспензиясын 6-шы тұндырғышта ортаның рН=5,5-6 жеткізіп, алюминий ашудасымен коагуляциялайды. Өткір бумен үрлеп 75-85градус дейін қыздырады, 1,5-5 сағ араластырады, үстіне аммиак суын құйып үстіндегі ерітіндіден полимерді бөліп алып 7-ші қондырғыда ыстық сумен жуып шаяды. Сосын 9-шы центрифугада сығады, 10-шы кептіргіш қабатқа жібереді. Дымқылдығы 0,5% кепкен полимерді 11-шы вибрациялық електе елеп, гранулдеуге ары қарай қаптауға жібереді.

Стирол сақтағыш; 2-Өлшеуіш; 3-Полимеризатор; 4- Тоңазытқыш;5- Аралық көлемді ыдыс; 6- Тұндырғыш;7 - ПС жуғыш; 8- қақпан; 9-Центрифуга; 10- Қайнаған қабатты кептіргіш; 11 – виброелек.

26.Полистиролды массада алу технологиясын түсіндіріңіз

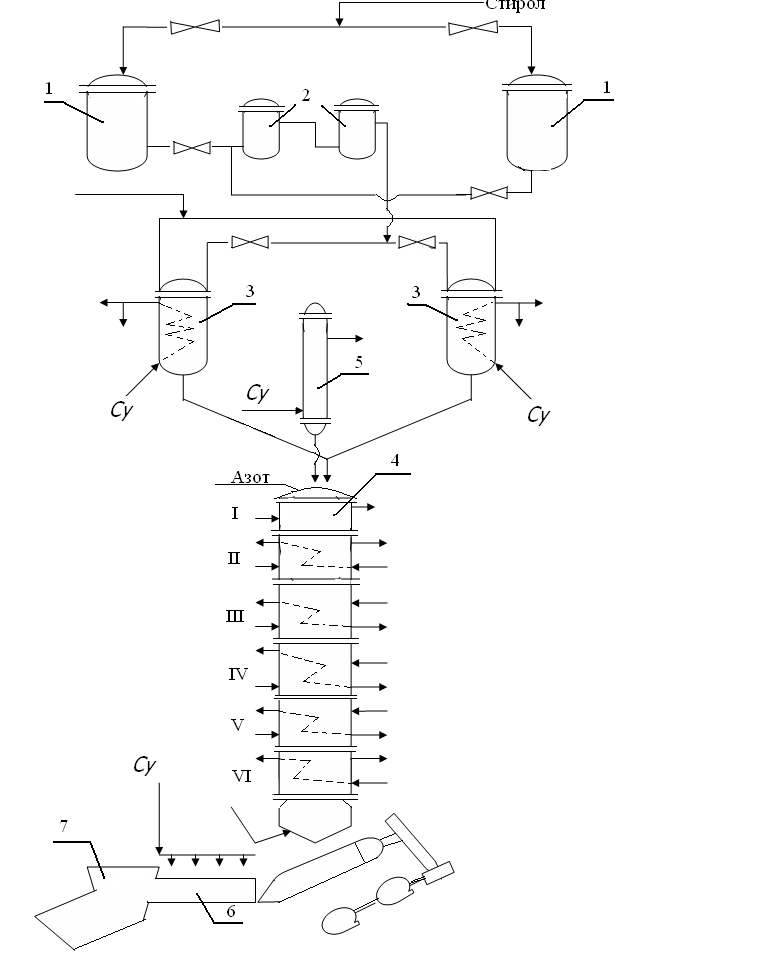

1 – стирол өлшеуіштері; 2 – фильтрлер; 3 – реакторлар; 4-полимерлеу колоннасы; 5 – кері тоңазытқыш; 6 – ванна; 7 – ұнтақтағыш.

ПС массада толық конверсияға дейін алудың технологиясы

1. Стиролды қоспалардан тазарту;

2. Стиролды алдын ала қыздыру (Т= 75-85°С);

3. Стиролдың полимерленуі;

4. ПС салқындату, кесу, майдалау. Қаптау.

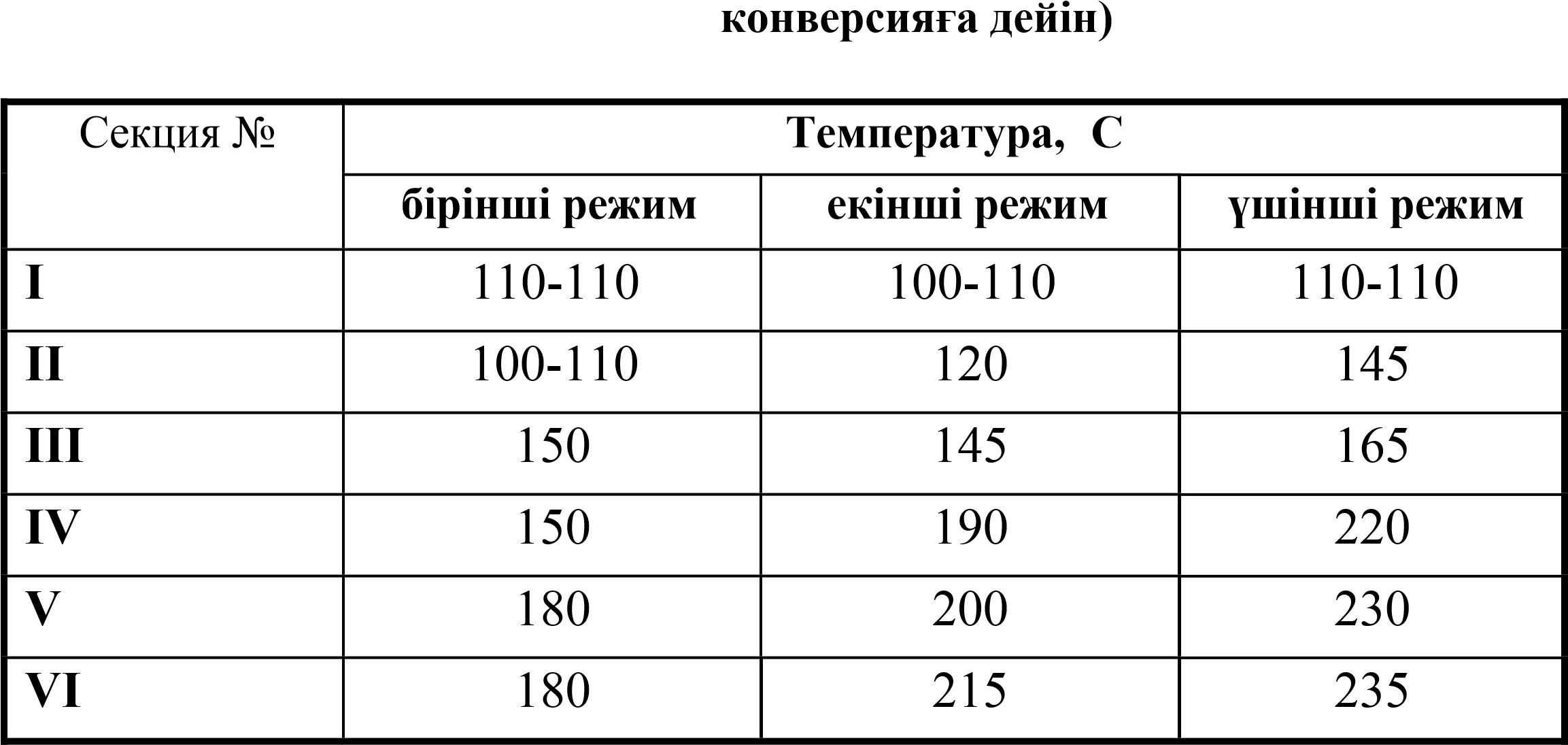

Стиролдың полимерленуінің температуралық режимдері (толық конверсияға дейін)

Стиролды 1 –ші стирол өлшегіштері арқылы 2 – ші фильтрлеу аппаратына келіп түседі, фильтрлеу нәтижесінде ірі бөлшектерін ұстап қалады. Фильтрлегеннен кейін 3 – форполимерлеу реакторына келіп түседі.

Полимерлеу 2 сатыда жүреді. 1 – ші сатыда – форполимерлеу- 3 реакторға периодты жағдайда стирол түседі. Реактор температурасы 60 – 80С аралығында. Алюминийлі реакторлар қалақты араластырғышпен және жылытқыш жыланшалармен жабдықталған. Форполимерлеу инициаторсыз, термиялық, азот қатысында және процесс 30% полимер қалғанша 80С – та 30 сағатта жүреді.

Полистиролдың стиролдағы ерітіндісі форполимерлеу реакторынан соңғы полимерлеу сатысы 4 – ші 6 немесе царгтан тұратын колоннаға келіп түседі. Царгтың жоғарғы жағы – койлекпен жылытылады, ал қалғандары көйлекпен және жыланшалармен жылытылады. Көйлекпен жыланшаларда жылушығарғыш ретінде дифенильді қоспа және дитолилметан қолданылады. Полимерлеу температурасы алғашқы царгта 100С – тан басталып, соңғы царгта 230 – 235С – та аяқталады. Буланған стирол 5 – ші кері тоңазытқыш арқылы конденсацияланып, қайтадан 4 – ші колоннаға келеді. Конус түпті колоннадан ерітілген полистирол полимерленуге түспеген стиролды бөліп алу үшін қолданылатын вакуумдық насоспен жабдықталған экструдерге келіп түседі. Экструдерден полистирол шыбықша(в виде прутков) түрінде шығып, 6 – ші салқындатқыш ваннада салқындатылып, 7 – ші ұнтағыш арқылы ұнтақтап, ары қарай гранулдейміз.

Кемшіліктер: 1. Реакциялық массаның жоғары тұтқырлығы нәтижесінде полимерлену жылулығының жоғары мөлшері (685 кДж/кг), 2. Процесстің журу мерзімі үлкен, себебі конверсия 97-98% дейін жеткенде, процесс баяуланады.

Полимерленудің жарым жартылай конверсиялы блок әдісі өнімді, осы әдіс бойынша полимерленуді реакторлар батареясында 80-95% конверсияға дейін жеткізіп, бос стиролды айдап, өндіріске қайта жібереді.

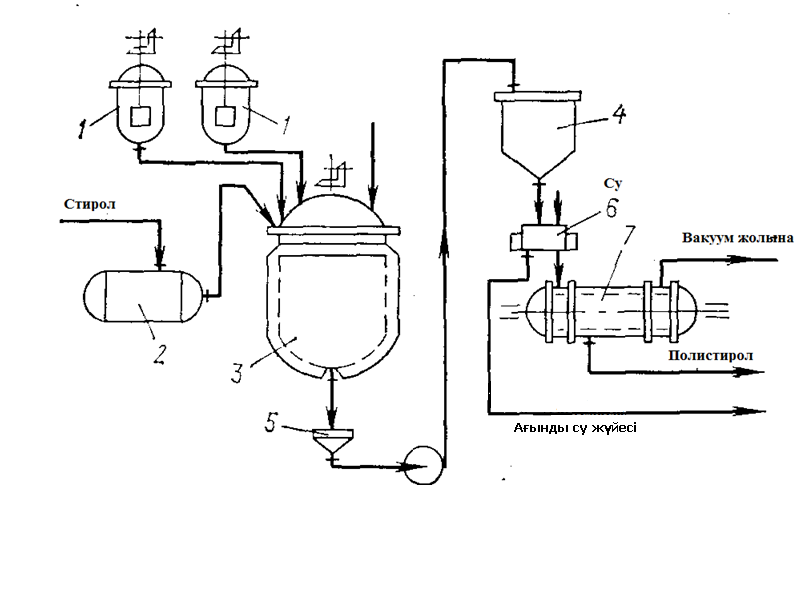

27. Суспензиялық полистиролды периодты әдіспен алу процесінің сызбасын түсіндіріңіз:

Суспензиялы полистирол алудың сызба-нұсқасы: 1-Инициатор ерітіндісін дайындауға арналған аппарат; 2- стиролға арналған ыдыс; 3-полимеризатор реакторы; 4- аралық ыдыс; 5- елек; 6- центрифуга; 7- кептіргіш.

Суспензиялық əдіспен стиролды полимерлеудің негізгі кезеңдері:

1. Шикізатты дайындау;

2. Стабилизатордың судағы, стиролдың инициатордағы ерітінділерін дайындау;

3. Стиролдың полимерленуі;

4. Полистиролды жуу;

5. ПС кептіру;

6. ПС түйіршіктеу жəне бумалау.

Шикізатты дайындау үшін стабилизатордың сулы ерітіндісін, суспензия, сонымен қатар, инициатор ерітіндісін және басқа стиролда еритін қосылыстарды дайындау керек. Суспензиялық полимерлеуде органикалық және бейорганикалық стабилизаторлар қолданылады, олар: поливинил спирті, магний және алюминий гидроксидтері. Инициатор ретінде перекистер (бензоил, лаурил және т.б.) және динитрил азобисизомай қышқылы қолданылады. Төменде компоненттерді жүктеудің нормалары келтірілген:

Стирол – 100

Су – 100 – 200

Стабилизатор – 0,1 – 5,0

Инициатор – 0,1 – 1,0

3 – ші реакторға стабилизатордың сулы ерітіндісін және 1 – ші және 2 – ші араластырғыш аппаратарда дайындалған мономерлі фазаны жүктейміз. Реактор – қышөылға төзімді болаттан жасалған, көйлекпен және қалақты араластырғышпен жабдықталған тік цилиндрлі аппарат. Реактор көлемі шамамен 10 – 30 м3. Полимерлеу процесі өнімнің маркасына байланысты және процесс 9 – 12 сағат 50–130 °С – та жүреді.

Алынған суспензия ірі бөлшектерін ұстап қалатын елек (4) арқылы 5 –ші аралық ыдысқа ағады. Суспензия сумен араласқаннан кейін аққыштығын жоарлату үшін сығу және полимерді жуу механизмі жүретін 6 – шы центрифугаға түседі. Сосын ылғал полистиолды 7 – ші кетіргіште кептіреміз.

Суспензиялық полимерлеудің негізгі кемшілігі – көпсатылығы және ағынды сулардың көптігі

28. Полиэтилен —ақ түсті термопластикалық полимер. Полиэтиленді алғаш AlBr3 катализаторынқолданып, Г.Г. Густавсоналған (1884). 1933 — 36 ж 100 мПа қысым мен 200С температурада Англия мен КСРО-да, кейінірек Германия мен АҚШ-та өндірілебастады.

Өндірісте полиэтиленді келесі жолдармен алады:

а) этиленнің жоғары қысымда полимерленуі (төмен тығыздықты полиэтилен),

б) этиленнің төмен қысымда полимерленуі (жоғары тығыздықты полиэтилен),

в) этиленнің орташа полимерленуі (жоғары тығыздықты полиэтилен).

Жоғары қысымды полиэтилен (ЖҚПЭ) немесе Төмен тығыздықты полиэтилен (ТТПЭ) келесі шарттар бойынша түзіледі:

температура 200 – 260˚C;

қысым 150 – 300 МПа;

инициатор қатысында(оттегі немесе органикалық пероксид)

Реакция радикалды механизм бойынша жүреді. Осы әдіс бойынша алынатын полимердің орташа молекулалық массасы 80 000 – 500 000 және кристалдану дәрежесі 50 – 60%. Алынатын сұйық өнімді гранулдейді. Реакция балқымада өтеді.

Орташа қысымды полиэтилен (ОҚПЭ), келесі шарттар бойынша түзіледі:

температура 100 – 120°C;

қысым3 – 4 Мпа;

катализатор қатысында (Циглер – Натта катализаторы, мысалы TiCl4 немесеAlR3);

Ерітіндіден өнім дән түрінде түседі. Осы әдіспен алынған полиэтиленнің орташа молекулалық массасы 300000 – 4000 000, кристалдану дәрежесі 80 – 90%.

Төмен қысымды полиэтилен (ТҚПЭ), немесе Жоғары тығыздықты полиэтилен (ЖТПЭ), келесі шарттар бойынша түзіледі:

температура 120 – 150°C;

қысым 0,1 – 2 МПа дейін;

катализатор қатысында (Циглер – Натта катализаторы, мысалы, TiCl4 қоспасы және AlR3);

Суспензиядағы полимеризация ионды – координациялы механизм бойынша жүреді. Осы әдіспен алынған полиэтиленнің орташа молекулалық массасы 80 000 – 300000, кристалдану дәрежесі 75 – 85%.

ЖҚПЭ және ТҚПЭ қасиеттеріне салыстырмалы анализ жасасақ, ТҚПЭ ЖҚПЭ – ге қарағанда тығыздығы жоғары, өте беріктік қасиетін көрсетеді: жылуға тұрақты (теплостойкость), қаттылығы, көптеген еріткіштерге тұрақты, бірақ суыққа шыдамдылығы шамалы.

Төмен және орташа қысымды полиэтиленнің құрылымы төмен тармақталуымен ерекшеленеді, сондықтан олардың кристалдану дәрежелері жоғары (75—90%). Сондықтан төмен және орташа қысымды полиэтиленнің тығыздығы, тұрақтылығы, жылуға төзімділігі жоғары. Олардың молекулалық массалары да жоғары —80000—500 000 болады. Сонымен қатар орташа және төмен қысымды полиэтилендер органикалық еріткіштер мен қышқылдар әсеріне тұрақты және олардың газ өтімділігі төмен.

Кемшіліктері: 1. Бұйымдарға өндеу қиынға түседі, 2. Эластиктігі төмен. Олардың өндеу температуралары 30 °С жоғары. Диэлектрлік қасиеттерінің айырмашылығы төмен.

Полиэтилен — қалын қабатта ақ түсті, ал жұқа қабатта түссіз және мөлдір қатты материал. Аморфты фазаның шыналану температурасы төмен болғандықтан (80 °С жуық) полимердің аязға тұрақтылығын жоғарлатады.

29. Полипропиленді алуға арналған бастапқы шикізаттарды табыңыз және реакция теңдеулерін жазыңыз. Полипропилен — пропилен полимерленуінің өнімі. nCH2=CH(CH3) → [-CH2-CH(CH3)-]n

Пропилен полимерленуі металорганикалық Циглер — Натта катализаторлар, мысалы диэтилалюминийхлориді үшхлорлы титан қоспасы (TiCl4 и AlR3) қатысында жүреді. Катализатор компоненттерінің қатынасы оның активтілігі мен стереоспецификалығын — полипропиленде стереоретті изотактикалық полимердің мөлшерін анықтайды. Диэтилалюминийхлорид: треххлористый титан = 3:1 қатысында катализатор максималды стереоспецификасын көрсетеді және құрамында изотактикалық полимердің мөлшері 85— 95% полипропиленді алуға мүмкіндік береді. Мұндай полипропилен жақсы физика механикалық қасиеттерге ие.

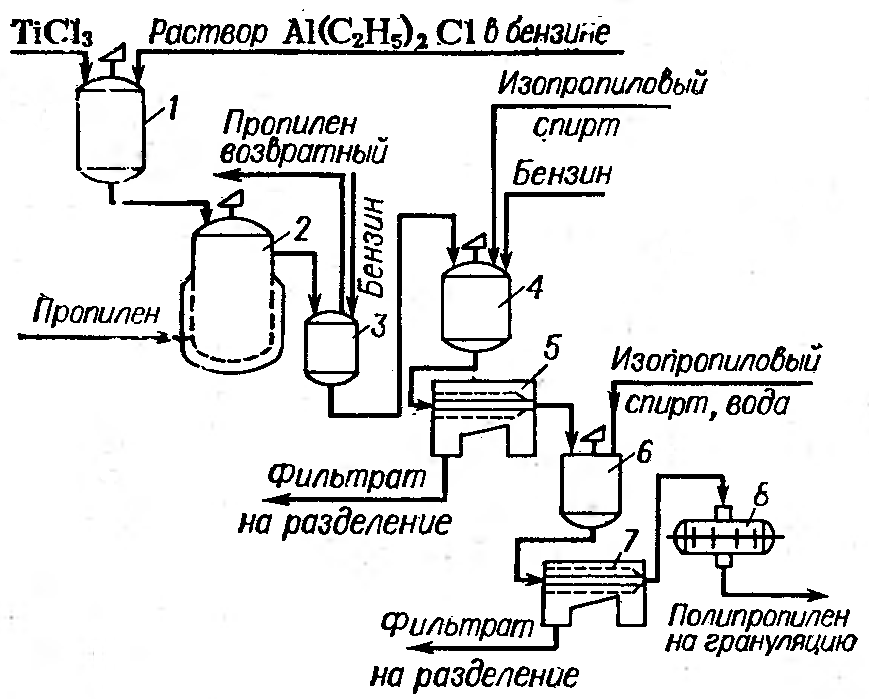

Полипропилен өндіру процесі 70—80 °С, еріткіш (бензин) ортасында және 1 МПа қысымда жүреді. Келесі негізгі операциялардан тұрады: 1. Катализатор комплексін дайындау, 2. Пропиленді полимерлеу, 3. Бос мономерді бөліп алу, 4. Катализатор қалдықтарының ыдырауы, 5. Полимерді шаю, сығу және түйіршіктеу (1 сурет).

1 сур. Полипропиленді үздіксіз өндірудің технологиялық схемасы: 1-араластырғыш, 2-полимеризатор, 3-газбөлгіш, 4-ыдырату аппараты, 5,7-центрифугалар, 6-шаю аппараты, 8-кептіргіш

Полипропилен – кристалды полимер, оның кристалдану дәрежесі 73—75%, молекулалық массасы 80 000—200000, төмен тығыздықпен,жоғары жылуға тұрақтылықпен және төзімділікпен ерекшеленеді.

Полипропилен қолданылуы.

1. полипропиленнен ыдыс, қабықшалар және талшықтар дайындайды. Полипропилен талшықтарының суға төзімділігі жоғары, олар эластикке және механикалық тұрақтылыққа ие. Полипропиленнің химиялық тұрақтылығы полиэтиленнің химиялық тұрақтылығына жақын. Полипропиленнен жасалған қабықшалар мөлдір, бу және газды өткізбейді.

2. Полипропилен, полиэтиленмен салыстырғанда, жоғары механикалық беріктілігімен және қаттылығымен ерекшеленеді, сондықтан оны агресивті сұйықтарды транспорттау құбырларын, арматура, насостар және химиялық аппаратураны дайындау үшін қолдалынады.

3. Коррозияға қарсы және декоративті міндеттері баз сыртқы (облицовочный) материал ретінде қолданылады.

4. жоғары электризоляциялық қабілеттеріне байланысты электр-, радио- және теледидар қондырғыларының бөлшектрін дайындау.

Пропилен кемшіліктері – аязға төзімділігі төмен және жоғары температурада тез оттегімен тотығады.

Полипропилен бүйымдарға полиэтиленге сәйкес қысыммен құю, экструзия, вакуумформолай және престеу әдістермен өнделеді.