Для более наглядной оценки технологичности рассматриваемого анализатора спектра необходимо провести технологический контроль изделия с помощью расчета коэффициента технологичности. Полученная величина покажет возможность либо невозможность автоматизации и механизации процесса изготовления изделия в заданных условиях производства [3].

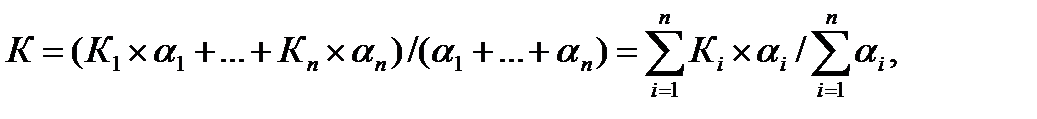

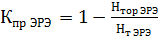

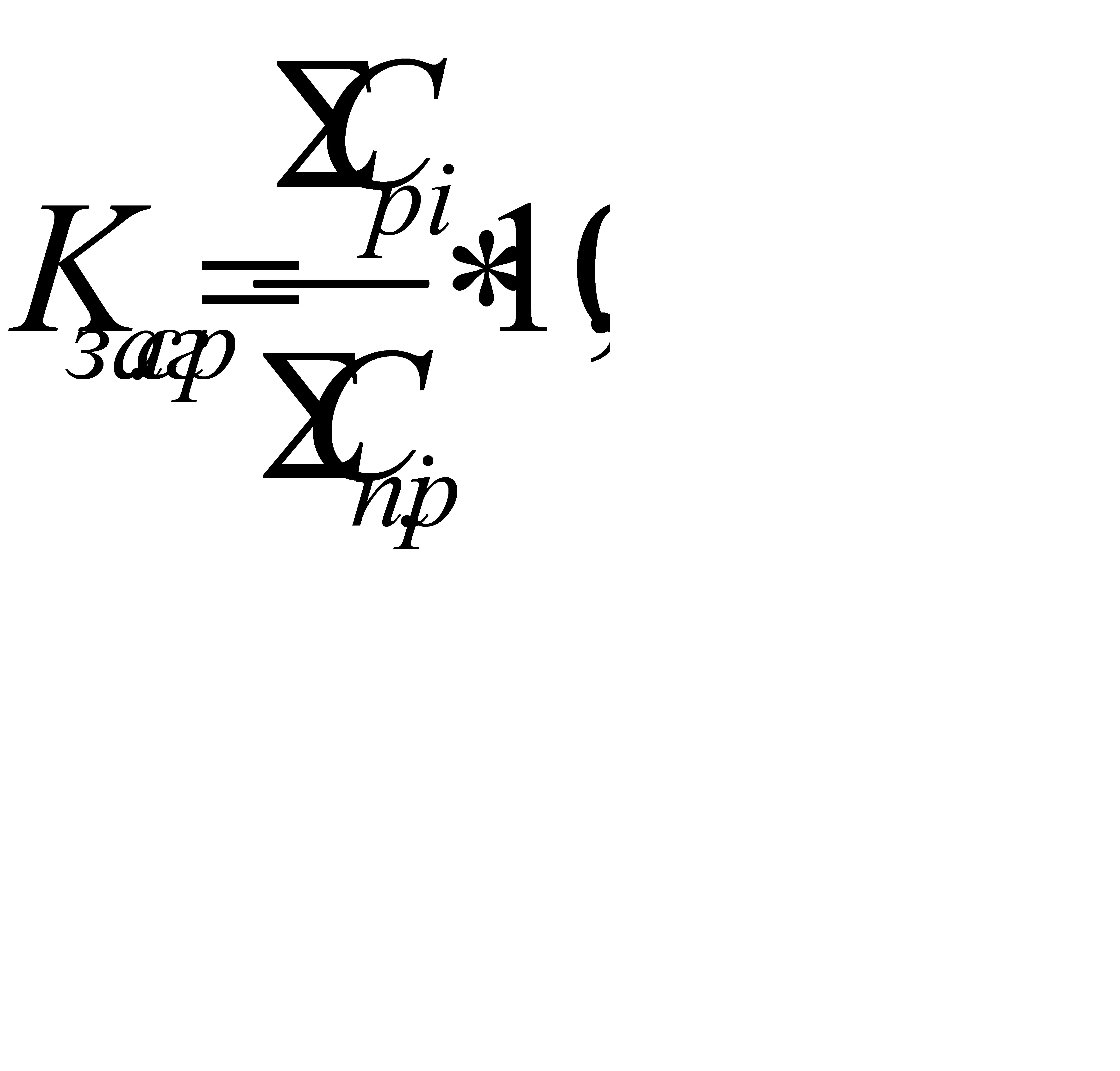

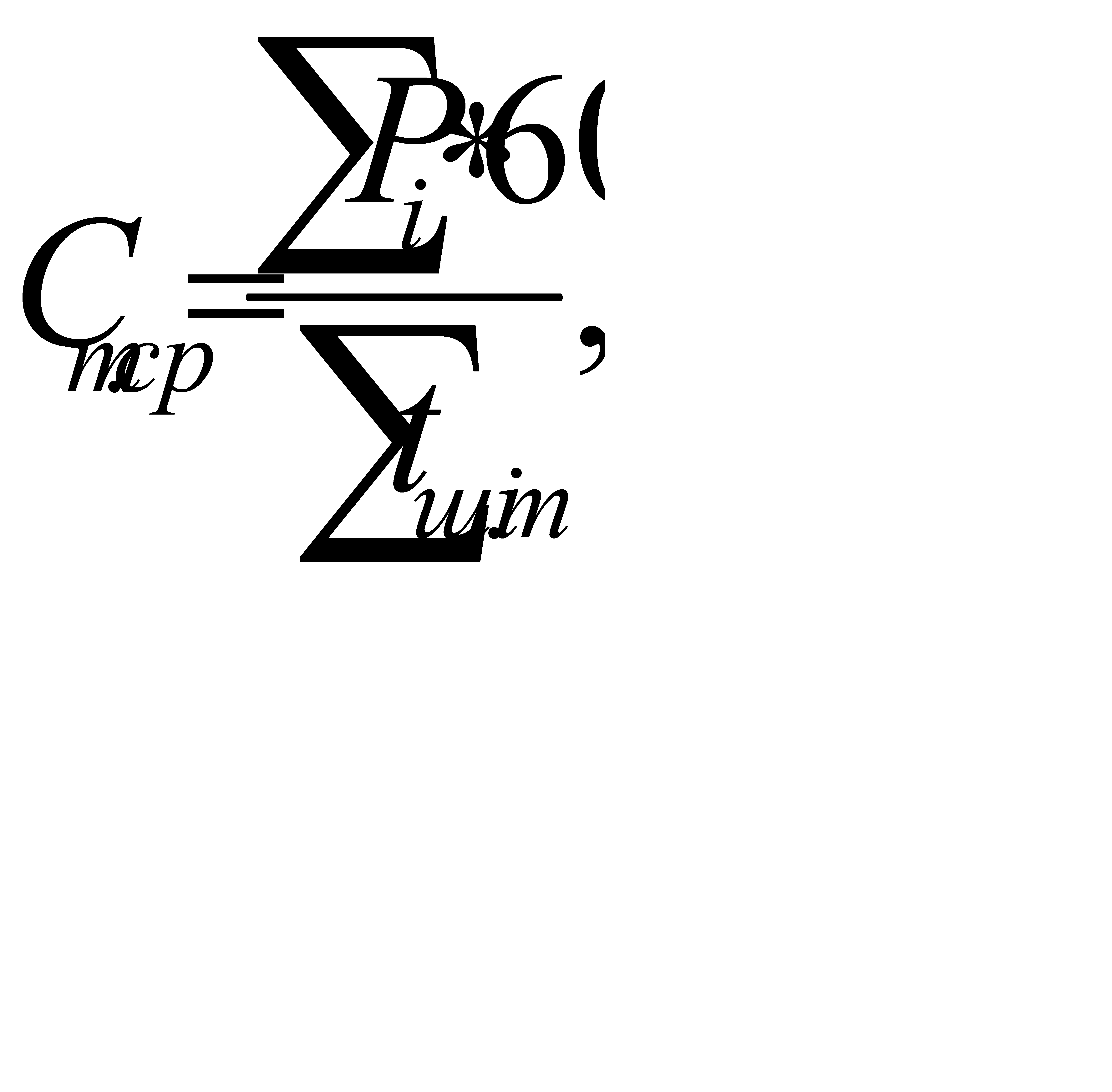

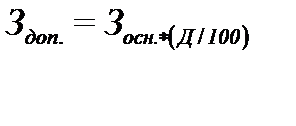

Общая методика расчета коэффициента технологичности приведена в формуле 3.1:

Общая методика расчета коэффициента технологичности приведена в формуле 3.1:

(3.1)

(3.1)

где,  - совокупный коэффициент технологичности изделия;

- совокупный коэффициент технологичности изделия;

- частный коэффициент технологичности изделия;

- частный коэффициент технологичности изделия;

- коэффициент важности [0..1], определяемый для частных коэффициентов технологичности по таблицам.

- коэффициент важности [0..1], определяемый для частных коэффициентов технологичности по таблицам.

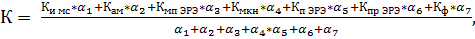

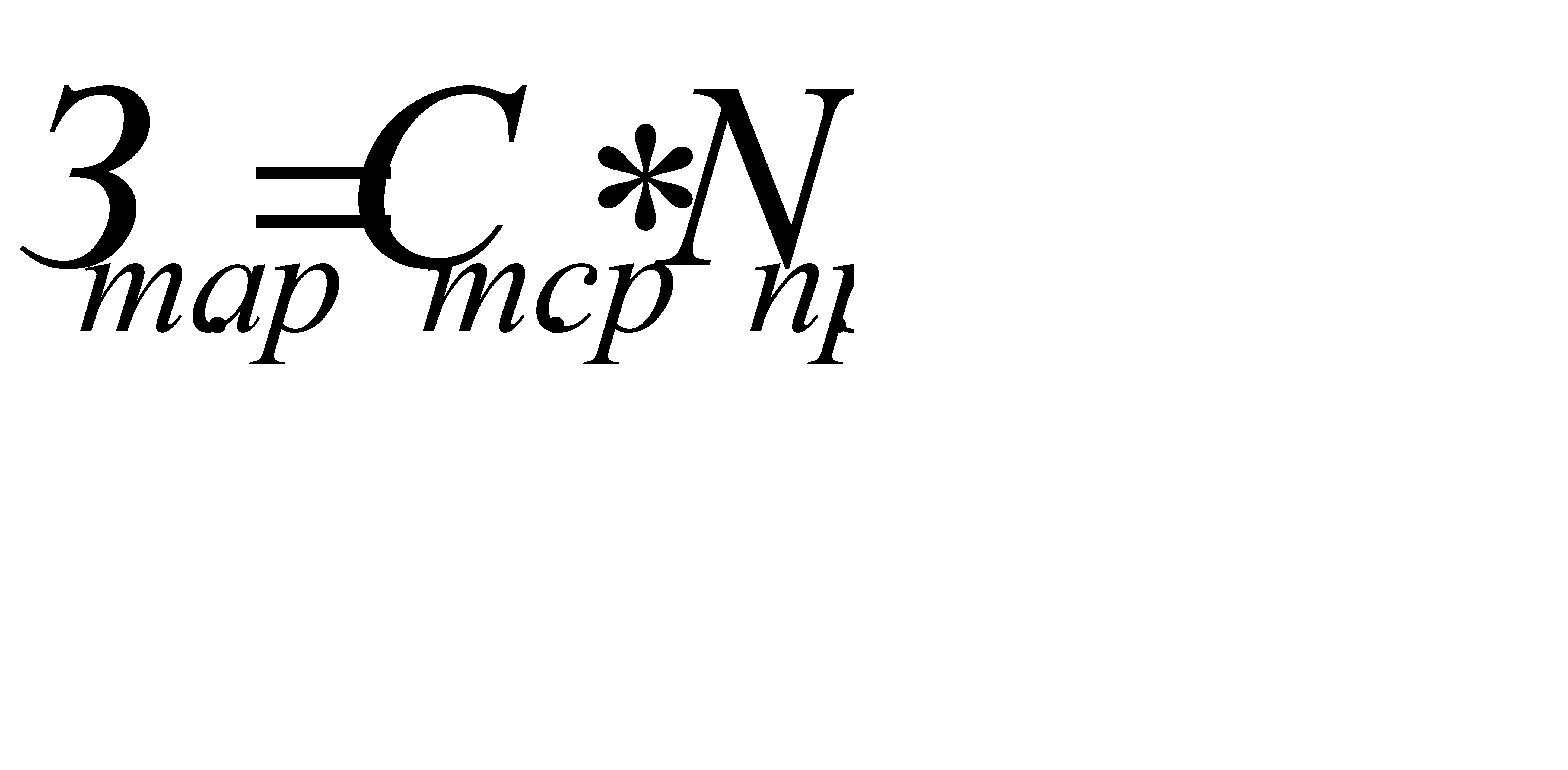

Для рассматриваемого радиотехнического устройства формулу для расчета коэффициента технологичности (3.2) можно представить в виде:

(3.2)

(3.2)

где,  – коэффициент автоматизации и механизации монтажа изделий;

– коэффициент автоматизации и механизации монтажа изделий;

– коэффициент использования микросхем и микросборок в блоке;

– коэффициент использования микросхем и микросборок в блоке;

– коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу;

– коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу;

– коэффициент автоматизации и механизации операций контроля и настройки электрических параметров;

– коэффициент автоматизации и механизации операций контроля и настройки электрических параметров;

– коэффициент повторяемости ЭРЭ;

– коэффициент повторяемости ЭРЭ;

– коэффициент применяемости ЭРЭ;

– коэффициент применяемости ЭРЭ;

– коэффициент прогрессивности формообразования деталей.

– коэффициент прогрессивности формообразования деталей.

Таблица 3.1 – значения и весовые коэффициенты базовых показателей технологичности электронного узла.

| Наименование показателя | Обозначение | Весовой коэффициент |

| 1) Коэффициент использования интегральных микросхем и микросборок | КИСИМС | |

| 2) Коэффициент автоматизации и механизации монтажа | КАиМ | |

| 3) Коэффициент механизации подготовки ЭРЭ к монтажу | КМП | 0,75 |

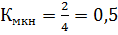

| 4) Коэффициент механизации операции контроля и настройки электрических параметров | КМКН | 0,5 |

| 5) Коэффициент повторяемости ЭРЭ | КПОВ | 0,310 |

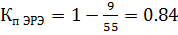

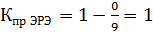

| 6) Коэффициент применяемости ЭРЭ | КПЭРЭ | 0,187 |

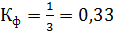

| 7) Коэффициент прогрессивности формообразования детали | КФ | 0,110 |

Таблица 3.2 – исходные данные для расчета комплексного показателя технологичности.

| Наименование показателя | Обозначение | Значение |

| 1) Количество монтажных соединений, которые осуществляются автоматизированным или механизированным способом | НАиМ | |

| 2) Общее количество монтажных соединений | Нм | |

| 3) Общее количество ЭРЭ | НЭРЭ | |

| 4) Количество ЭРЭ, подготовка которых осуществляется механизированным способом | НМП | |

| 5) Количество операций контроля и настройки, которые можно осуществить механизированным способом | НМКН | |

| 6) Общее количество типоразмеров ЭРЭ в изделии | НТЭРЭ | |

| 7) Число интегральных микросхем и микросборок | НИМС | |

| 8) Количество типоразмеров оригинальных ЭРЭ | НТОРЭРЭ | |

| 9) Общее количество операций контроля и настройки | НКМ | |

| 10) Количество деталей, шт., заготовки которых или сами детали получены прогрессивными методами формообразования |

| |

| 11) Общее количество деталей в изделии, шт. |

|

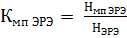

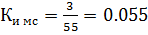

Для расчета частных показателей технологичности используем формулы:

(3.3)

(3.3)

где,  – общее количество микросхем и микросборок в блоке шт;

– общее количество микросхем и микросборок в блоке шт;

– общее количество ЭРЭ.

– общее количество ЭРЭ.

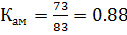

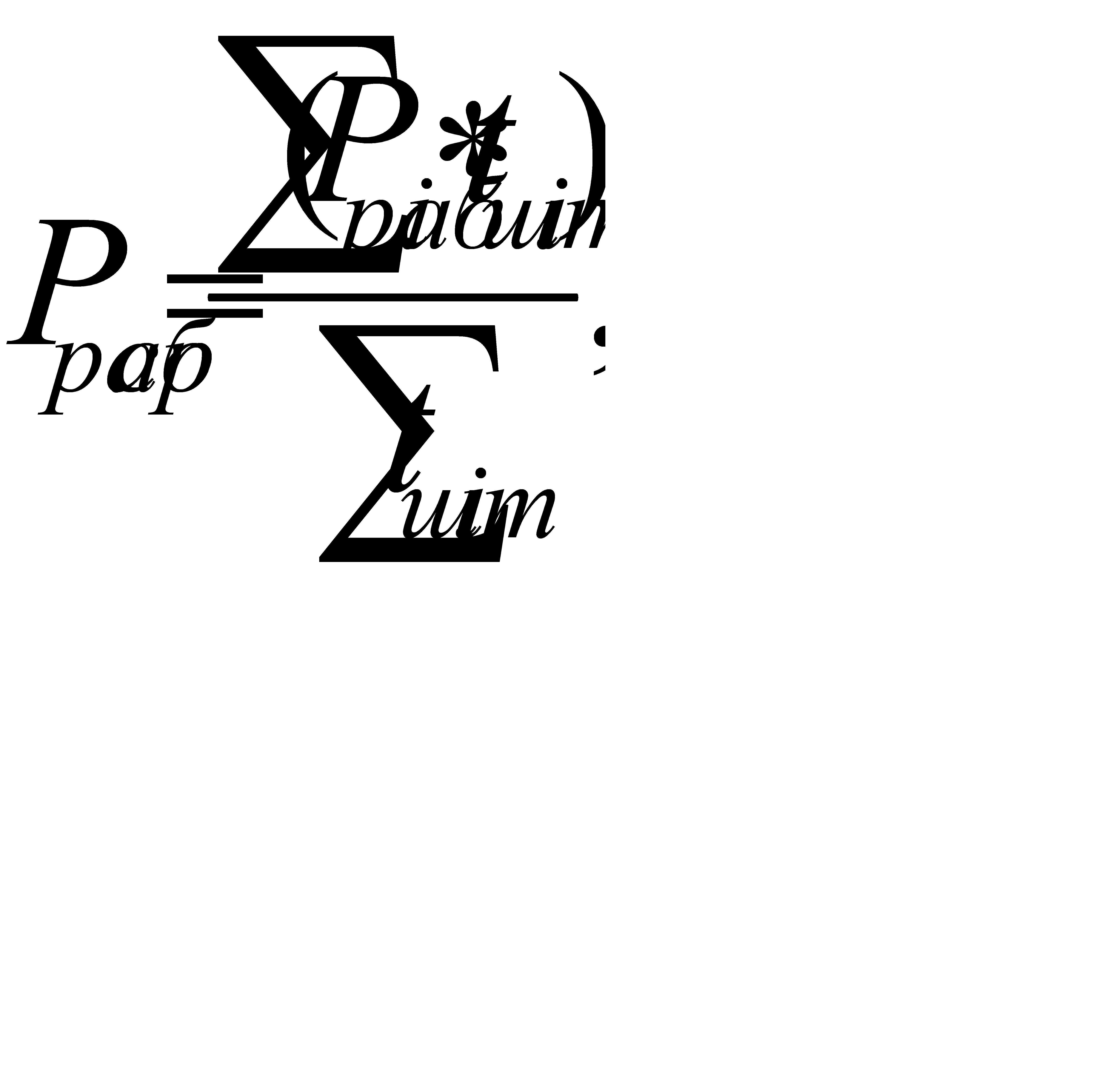

(3.4)

(3.4)

где,  – количество монтажных соединений, которые осуществляться механизированным и автоматизированным способом, шт;

– количество монтажных соединений, которые осуществляться механизированным и автоматизированным способом, шт;

– общее количество монтажных соединений, шт.

– общее количество монтажных соединений, шт.

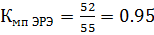

(3.5)

(3.5)

где,  – количество ЭРЭ, подготовка которых к монтажу может осуществляться механизированным и автоматизированным способом.

– количество ЭРЭ, подготовка которых к монтажу может осуществляться механизированным и автоматизированным способом.

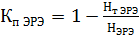

(3.6)

(3.6)

где,  – количество операций контроля и настройки, которые можно осуществлять механизированным и автоматизированным способом, шт;

– количество операций контроля и настройки, которые можно осуществлять механизированным и автоматизированным способом, шт;

– общее количество операций контроля и настройки, шт.

– общее количество операций контроля и настройки, шт.

(3.7)

(3.7)

где,  - общее количество типоразмеров ЭРЭ в блоке, шт.

- общее количество типоразмеров ЭРЭ в блоке, шт.

(3.8)

(3.8)

где,  – количество типоразмеров оригинальных ЭРЭ в изделии, шт.

– количество типоразмеров оригинальных ЭРЭ в изделии, шт.

(3.9)

(3.9)

где,  – количество деталей, полученных прогрессивными методами формообразования, шт;

– количество деталей, полученных прогрессивными методами формообразования, шт;

– общее количество деталей в блоке, шт.

– общее количество деталей в блоке, шт.

Производим расчет частных коэффициентов технологичности рассматриваемого изделия на основании формул (3.3) – (3.9):

,

,

,

,

,

,

,

,

,

,

,

,

.

.

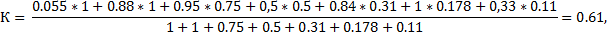

На основании полученных частных коэффициентов технологичности по формуле (3.2) производим расчет совокупного коэффициента технологичности изделия:

Таблица 4.3 – Нормативы комплексных показателей технологичности приборов.

| Наименование классов блоков | Значение К | ||

| Опытный образец | Установочная серия | Серийное производство | |

| Электронные | 0,30…0,60 | 0,40…0,70 | 0,50…0,75 |

| Электро-технологические | 0,20…0,50 | 0,40…0,60 | 0,45…0,65 |

| Механические | 0,10…0,30 | 0,25…0,35 | 0,30…0,40 |

| Радиотехнические | 0,20…0,50 | 0,25…0,55 | 0,30…0,60 |

| Соединительные, коммутационные | 0,20…0,60 | 0,25…0,65 | 0,30…0,70 |

Полученное значение совокупного коэффициента технологичности изделия является нормальным и является достаточным для изготовления рассматриваемого устройства в условиях единичного производства с предусматриваемым обеспечением автоматизации и механизации производственного процесса.

Качественную оценку технологичности производим на основании анализа оригинальных деталей, а также элементной базы анализатор спектра. На основании выполненного анализа можем сделать вывод о высокой технологичности изделия по таким пунктам как:

- малое количество оригинальных деталей является достаточным условием упрощения процесса сборки изделия в условиях конвейера, а также дает возможность широкой дифференциации производственного процесса;

- простота оригинальных деталей, а также возможность их прогрессивного формообразования позволяет сократить затраты на подготовку производства, а также само изготовление и утилизацию;

- сокращение номенклатуры ЭРЭ и использование только лишь стандартизированной элементной базы позволяет упростить сборку печатных узлов изделия путем использования операций групповой пайки и т.д.

-

1. Расчётная часть.

4.2. Конструкторские расчёты.

4.2.2. Конструктивно-технологический расчёт печатного монтажа

4.2.2.1. Выбор метода изготовления и класса точности печатной платы.

Выбор осуществляется по рекомендациям ОСТ 4.010.022-85 исходя из технологических возможностей производства и требований, предъявляемых и разрабатываемому изделию.

Печатные платы делятся на односторонние (ОПП), изготавливаемые химическим методом без металлизации монтажных отверстий, двусторонние (ДПП), изготавливаемые комбинированным позитивным методом без металлизации или с металлизацией монтажных и переходных отверстий, и многослойные (МПП). ОПП характеризуются: возможностью обеспечить повышенную точность выполнения проводящего рисунка; отсутствием металлизированных отверстий; установкой навесных изделий на поверхность платы со стороны, противоположной стороне пайки, без дополнительного изоляционного покрытия; низкой стоимостью. ДПП с металлизированными монтажными и переходными отверстиями характеризуются: возможностью обеспечить повышенную точность выполнения проводящего рисунка; широкими коммутационными возможностями; повышенной прочностью сцепления выводов навесных изделий с проводящим рисунком платы; относительно высокой стоимостью.

По точности выполнения элементов проводящего рисунка печатные платы делятся на четыре класса. Платы первого и второго классов наиболее просты в исполнении, надежны в эксплуатации и имеют минимальную стоимость. Платы третьего и четвертого классов требуют использования высококачественных материалов, инструмента и оборудования, а в отдельных случаях и особых условий при изготовлении; имеют ограничения на максимальные габаритные размеры.

Для изготовления платы задатчика тока 4-20мА используется комбинированный позитивный метод с металлизацией отверстий, выбрана ОПП и третий класс точности выполнения проводящего рисунка. Выбор оправдан, первый и второй классы точности не позволяют провести рациональной трассировки печатных проводников. Выбор МПП и четвёртого класса точности экономически не выгоден, так как существенно увеличивается стоимость и сложность изготовления изделия, при сохранении прежних технических характеристик и параметров.

3.1.1 Расчет диаметров монтажных отверстий.

Номинальные значения диаметров монтажных отверстий рассчитывается по формуле:

d = dэ + | Δdн.о.| + r (3.1)

где dэ – максимальный диаметр вывода устанавливаемого ЭРЭ, мм;

Δdн.о. – нижнее предельное отклонение от номинального диаметра монтажного отверстия;

r – разница между минимальным диаметром отверстия и максимальным диаметром устанавливаемого вывода.

Печатная плата спроектирована по третьему классу точности, поскольку допуски на размеры не очень жесткие, но для данной конструкции, имеющей не большие габаритные размеры, они являются приемлемыми.

Для допусков ПП третьего класса точности с диаметром d≤1 мм нижнее предельное отклонение равно:

Δdн.о. = -0,05 – для не металлизированных отверстий.

Разницу между минимальным диаметром отверстия и максимальным диаметром устанавливаемого вывода ЭРЭ r, примем равную 0,2 мм.

Для резистора С2-33, ППБ-15Е, диодов 1N4007, микросхемы LM317:

диаметр выводов dэ=0,8 мм. d=0,8+0,05+0,2=1,05 мм.

Для резистора СП3-38:

диаметр выводов dэ=1 мм. d=1+0,05+0,2=1,25мм.

Для конденсатора К50-35:

диаметр выводов dэ=0,5 мм. d=0,5+0,05+0,2=0,75 мм.

Для конденсатора К73-44:

диаметр выводов dэ=0,6 мм. d=0,6+0,05+0,2=0,85 мм.

Для диода1N4148, Стабилитрон TL431:

диаметр выводов dэ=0,9 мм. d=0,9+0,05+0,2=1,15 мм.

Для операционного усилителя LM358:

диаметр выводов dэ=0,02 мм. d=0,02+0,05+0,2=0.27 мм.

Таким образом, получили два диаметра монтажных отверстий:

d1=0.9 мм — Для конденсатора К50-35, конденсатора К73-44, операционного усилителя LM358;

d2=1,3 мм — для резистора С2-33, ППБ-15Е, диодов 1N4007, микросхемы LM317, резистора СП3-38, Для диода1N4148, Стабилитрон TL431.

3.1.2 Расчет диаметров контактных площадок(КП).

Минимальный диаметр контактной площадки вокруг монтажного отверстия рассчитывается по формуле:

D=d+ Δdв.о.+2bн+Δtв.о.+2Δdтр+(δd2+δp2+Δt2н.о.)0.5 (3.2)

где d - диаметр монтажного отверстия, мм;

Δdв.о – верхнее предельное отклонение диаметра отверстия;

b – гарантийный поясок, мм;

Δtв.о – верхнее предельное отклонение ширины проводника, мм;

Δdтр – значение подтравливания диэлектрика в отверстии равно 0,03 мм для МПП, ОПП, ДПП и ГПК – 0;

Δtн.о. – нижнее предельное отклонение ширины проводника, мм;

δd – допуск на расположение монтажных отверстий, мм;

δp – допуск на расположение контактных площадок, мм.

Для допусков ПП третьего класса точности длиной менее 180 мм с диаметром монтажного отверстия d≤1 мм:

- верхнее предельное отклонение диаметра отверстия Δdв.о=0,05;

- гарантийный поясок b=0,10 мм;

- верхнее предельное отклонение ширины проводника Δtв.о=0,03;

- значение подтравливания диэлектрика в отверстии для ОПП Δdтр.=0;

- нижнее предельное отклонение ширины проводника Δtн.о.=-0,05;

- допуск на расположение монтажных отверстий δd=0,08;

- допуск на расположение контактных площадок δp=0,2.

D=d+0,05+2·0,10+0,03+2·0+(0,082+0,22+(-0,05)2)0,5=d+0,5.

В полученной формуле минимальный диаметр контактной площадки зависит только от диаметра монтажного отверстия. Рассчитаем минимальные диаметры контактных площадок для элементов, устанавливаемых в монтажные отверстия:

диаметром d1=0,9 мм: D1=0,9 +0,5=1,4 мм.

диаметром d2=1,3 мм: D2=1,2 +0,5=1,8 мм.

3.1.3 Расчет ширины печатного проводника.

Номинальное значение ширины печатного проводника рассчитывается по формуле:

t=tм.д. + |Δtн.о.| (3.3)

где tм.д. – минимально допустимая ширина проводника, мм;

Δtн.о. – нижнее предельное отклонение ширины печатного проводника, мм.

Для допусков ПП третьего класса точности:

минимально допустимая ширина проводника tм.д.=0,25 мм;

нижнее предельное отклонение ширины печатного проводника

Δtн.о.= -0,05 мм.

Вычислим номинальное значение ширины печатного проводника:

t=0,25+0,05=0,3 мм

3.1.4 Расчет расстояния между соседними элементами проводящего рисунка.

Номинальное значение расстояния между соседними элементами проводящего рисунка рассчитывается по формуле:

S=Sмд+ Δtв.о.+ δl (3.4)

где Sмд – минимально допустимое расстояние между соседними элементами проводящего рисунка, мм;

Δtв.о – верхнее предельное отклонение ширины проводника, мм;

δl – допуск на расположение печатных проводников, мм.

Для допусков ПП третьего класса точности длиной менее 180 мм:

минимально допустимое расстояние между соседними элементами проводящего рисунка Sмд=0,25 мм;

верхнее предельное отклонение ширины проводника Δtв.о=0,03мм;

допуск на расположение печатных проводников δl=0,05 мм.

Вычислим номинальное значение расстояния между соседними элементами проводящего рисунка:

S=0,25+0,03+0,05=0,33 мм.

3.1.5 Расчет минимального расстояния для прокладки 1 проводника между двумя отверстиями с КП диаметрами D1 и D2:

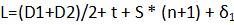

l=((D1+ D2)/2)+tn+S(n+1)+ δl (5)

Вычислим минимальное расстояние для прокладки 1 проводника между двумя отверстиями с КП диаметрами D1 и D2, D1 и D3, D2 и D3:

(3.5)

(3.5)

l1=((1,4+1,8)/2)+0,3+0,33·2+0,05=2,61 мм;

По данным расчетов выберем шаг координатной сетки 2,5мм и диаметры монтажных отверстий равными 0,9; 1,3мм.

4.3. Расчёт надёжности.

Под надёжностью понимают свойство изделия сохранять в течение за-данного времени в пределах установленных норм значения функциональных параметров при определённых условиях (заданные режимы и условия эксплуа-тации, технического обслуживания, хранения и транспортирования).

Расчет надежности состоит в определении количественных показателей надежности радиоэлектронного устройства Λ, Тср, Р(t), Q(t) по значениям характеристик надежности его элементов λoj пересчитанных к реальным условиям эксплуатации и реальным режимам работы.

Исходные данные:

Условия эксплуатации – наземная стационарная аппаратура (поправочные коэффициенты К1=1,04; К2=1,03); для эксплуатации в закрытых помещениях (объемах) с естественной вентиляцией без искусственно регулируемых климатических условий, где колебания температуры и влажности воздуха и воздействие песка и пыли существенно меньше, чем на открытом воздухе.

Температура окружающей среды – +20 оС. Влажность – нормальная (поправочный коэффициент К3=1)

Атмосферное давление соответствует высоте над уровнем моря:

0,09 км (поправочный коэффициент К4=1);

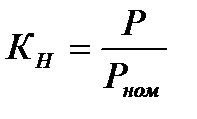

Определяем коэффициенты нагрузки  для резисторов по формуле и заносим результат в таблицу 4.3.

для резисторов по формуле и заносим результат в таблицу 4.3.

, (4.25)

, (4.25)

где  - мощность, выделяющаяся на резисторе во время работы схемы, Вт,

- мощность, выделяющаяся на резисторе во время работы схемы, Вт,

- номинальная мощность рассеивания резистора, Вт.

- номинальная мощность рассеивания резистора, Вт.

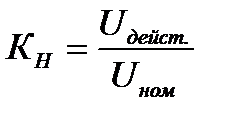

Определяем коэффициенты нагрузки  для конденсаторов по формуле (4.26) и заносим результат в таблицу 3.2.

для конденсаторов по формуле (4.26) и заносим результат в таблицу 3.2.

, (4.26)

, (4.26)

где  - напряжение, действующее в схеме, В,

- напряжение, действующее в схеме, В,

- номинальное напряжение на которое рассчитан конденсатор, В.

- номинальное напряжение на которое рассчитан конденсатор, В.

Коэффициенты нагрузки  остальных элементов определяем по рекомендациям справочников и заносим в таблицу 4.3. Используя поправочные коэффициенты

остальных элементов определяем по рекомендациям справочников и заносим в таблицу 4.3. Используя поправочные коэффициенты  , учитывающие влияние условий эксплуатации, производим пересчёт интенсивностей отказов по формуле (4.27). Полученные значения интенсивностей отказов

, учитывающие влияние условий эксплуатации, производим пересчёт интенсивностей отказов по формуле (4.27). Полученные значения интенсивностей отказов  заносим в таблицу 4.3.

заносим в таблицу 4.3.

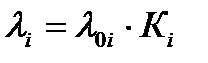

. (4.27)

. (4.27)

По справочным материалам определяем поправочные коэффициенты  для каждой группы элементов и вносим полученные значения в таблицу 3.2.

для каждой группы элементов и вносим полученные значения в таблицу 3.2.

Рассчитываем интенсивности отказов  элементов каждой группы с учетом реальных режимов работы по формуле (4.28) и вносим значения в таблицу 4.3.

элементов каждой группы с учетом реальных режимов работы по формуле (4.28) и вносим значения в таблицу 4.3.

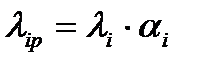

. (4.28)

. (4.28)

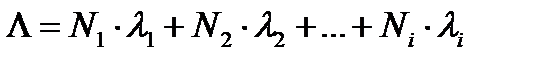

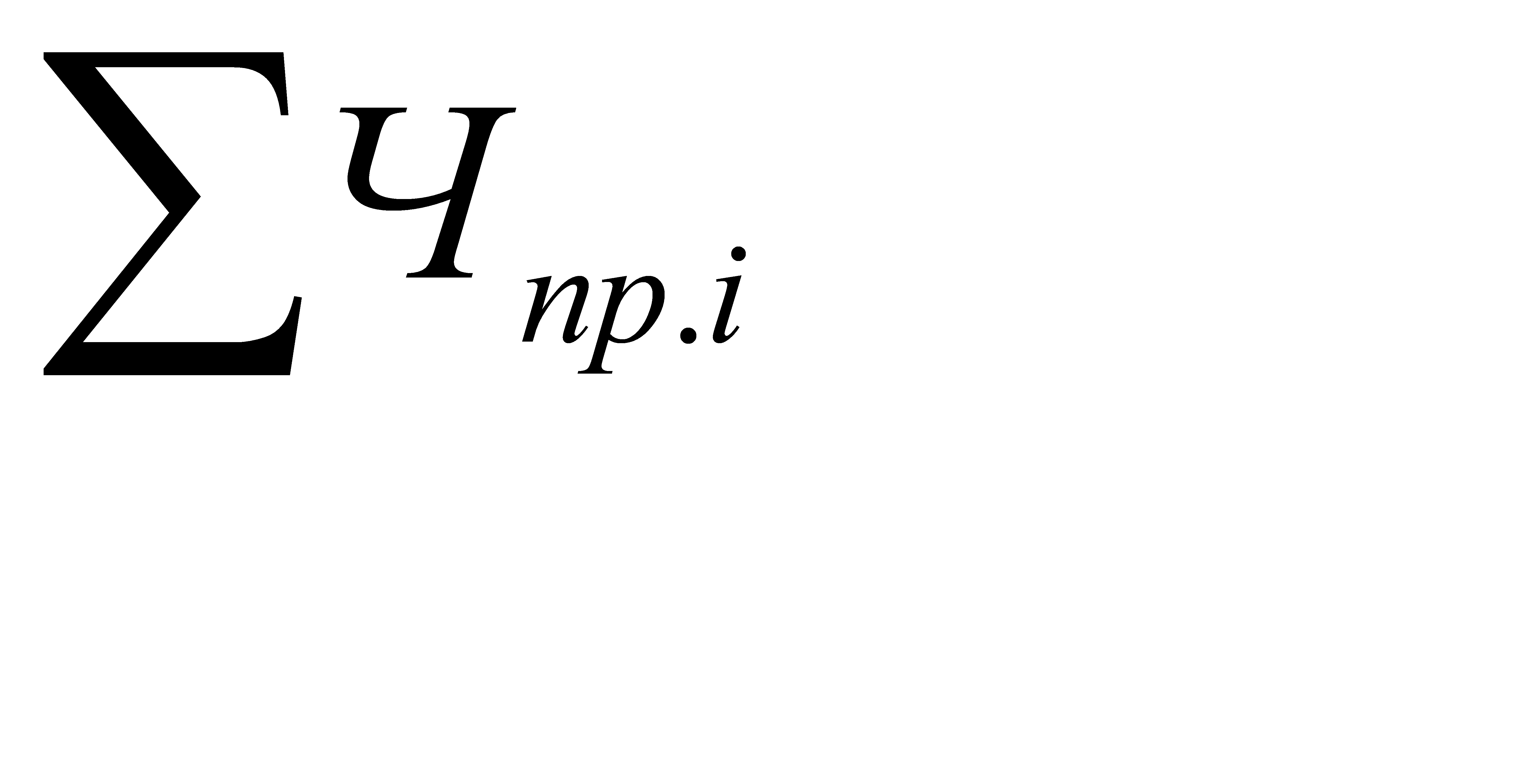

Определяем интенсивность отказов  всего устройства по формуле (4.29) и вносим результат в таблицу 4.3.

всего устройства по формуле (4.29) и вносим результат в таблицу 4.3.

, (4.29)

, (4.29)

где,  - количество элементов в группе;

- количество элементов в группе;

- интенсивность отказов элементов в группе.

- интенсивность отказов элементов в группе.

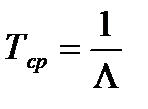

Определяем среднее время наработки до отказа  по формуле и заносим результат в таблицу 4.4.

по формуле и заносим результат в таблицу 4.4.

. (4.30)

. (4.30)

Определяем вероятность безотказной работы  по формуле и вероятность отказов

по формуле и вероятность отказов  по формуле, соответственно. Значения времени

по формуле, соответственно. Значения времени  , час выбираем из ряда

, час выбираем из ряда  1, 10, 100…

1, 10, 100…  . Результаты расчётов заносим в таблицу 4.4 и отображаем графиками на рисунке 4.2.

. Результаты расчётов заносим в таблицу 4.4 и отображаем графиками на рисунке 4.2.

, (4.31)

, (4.31)

. (4.32)

. (4.32)

Таблица 4.3 - Результаты расчётов.

| Порядковый номер группы элементов | Наименование элементов | Тип элементов | Позиционные обозначения элементов входящих в группу | Количество элементов в группе | Коэффициенты нагрузки | Температура,  С С

| Поправочные коэффициенты | Интенсивности отказов,  , 1/час , 1/час

| ||||

| Элементов в номинальном режиме | Элементов с учётом условий эксплуатации | Элементов в рабочем режиме | Группы элементов в рабочем режиме | |||||||||

|

|

|

|

|

|

|

|

| ||||

| Конденсаторы полярные | К50-35-35 В | С1 | 0,14 | 0,65 | 0,35 | 0,35 | 0,22 | 0,22 | ||||

| К50-35-16 В | С2, С10 | 0,31 | 0,65 | 0,44 | ||||||||

| Конденсаторы неполярные неполярные непол | К10-17б | С3...С9,С11 | 0,1 | 0,06 | 0,16 | 0,16 | 0,0096 | 0,07 | ||||

| Резистор переменный | СП3-19а | R5 | 0,1 | 0,15 | 0,24 | 0,24 | 0,036 | 0,036 | ||||

| Резистор постоянный | С1-4 mini-0,125 Вт имп. | R1 | 0,32 | 0,26 | 0,17 | 0,17 | 0,04 | 0,04 | ||||

| R2 | 0,74 | 0,6 | 0,1 | 0,1 | ||||||||

| R3 | 0,08 | 0,15 | 0,02 | 0,02 | ||||||||

| R4 | 0,39 | 0,26 | 0,04 | 0,04 | ||||||||

| R6 | 0,91 | 0,84 | 0,14 | 0,14 | ||||||||

| R7 | 0,2 | 0,2 | 0,034 | 0,034 | ||||||||

| R8 | 0,32 | 0,26 | 0,04 | 0,04 | ||||||||

| R9…R11 | 0,24 | 0,2 | 0,034 | 0,102 | ||||||||

| Светодиод | АЛ307БМ | HL1 | 0,75 | 0,85 | 0,2 | 0,2 | 0,17 | 0,17 | ||||

| Разъём | PBS2-5R | XA1 | 0,3 | 0,3 | 0,3 | 0,3 | ||||||

| Транзистор биполярный | BC547 | VT2 | 0,18 | 0,06 | 0,5 | 0,5 | 0,03 | 0,03 | ||||

| Транзистор полевой | BF245 | VT1 | 0,63 | 0,4 | 0,4 | 0,252 | 0,252 | |||||

| Микросхемы интегральные цифровые | К561ЛЕ5 | DD1 | 0,3 | 0,3 | 0,3 | 0,3 | ||||||

| Микросхемы интегральные аналоговые | LM317LZ, LM567CN | DA1, DA2 | 0,35 | 0,35 | 0,35 | 0,35 | ||||||

| Диоды | 1N4007,1N4148 | VD1-VD4 | 0,5 | 0,81 | 0,2 | 0,2 | 0,162 | 0,64 | ||||

| Соединение пайкой | ПОС-61 | - | 0,01 | 0,01 | 0,01 | 0,94 | ||||||

Интенсивность отказов усилителя,  , 1/час , 1/час

| 4,264 | |||||||||||

| Среднее время наработки до отказа, час | 234521,6 | |||||||||||

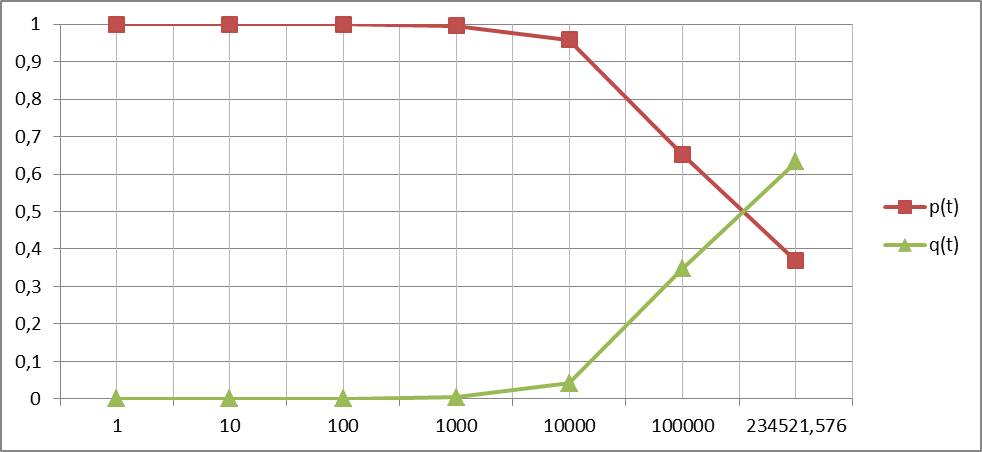

Расчёт вероятностей безотказной работы Р(t) и вероятности отказов Q(t) представлен в таблице 4.4.

Таблица 4.4 – Вероятность безотказной работы и вероятность отказов.

| Время работы t, час | 234521,6 | ||||||

Вероятность безотказной работы

| 0,99 | 0,99 | 0,99 | 0,99 | 0,95 | 0,65 | 0,36 |

Вероятность отказа

| 0,00000426 | 0,00000426 | 0,000426 | 0,004255 | 0,041744 | 0,347145 | 0,632121 |

Графики зависимости вероятностей безотказной работы Р(t) и вероятности отказов Q(t) изображены на рисунке 4.2.

Рисунок 4.2. Графики зависимости вероятностей безотказной работы Р(t) и вероятности отказов Q(t).

4.4. Технико-экономический расчёт.

Очень часто характеристики и электрические параметры аппаратуры напрямую зависят от качества сборки печатного узла. Для качественного и доходного производства ПП необходимо грамотно произвести расчёт себестоимости и цены. Только правильный расчет даст возможность получить максимально возможную прибыль. Себестоимость здесь оказывается решающим фактором, так как при неправильном расчёте, можно занизить себестоимость так, что производство ПП станет убыточным, или напротив, завысить себестоимость, что приведёт к увеличению цены и, как следствие, неконкурентоспособности товара на рынке.

В ходе расчёта необходимо определить: себестоимость сборки ПП, фонд времени работы оборудования, потребное количество единиц оборудования, степень загрузки оборудования, численность рабочих,фонд заработной платы, себестоимости и цены, оценочные показатели деятельности участка.

Исходные данные

Годовая программа выпуска – расчётная

Тип производства – серийный

Режим работы – две смены

Материал – 50 руб

Коэффициент выполнения норм выработки – 1,15

Таблица 1 – Технологический процесс сборки и монтажа печатной платы.

| № | Наименование операции | Разряд работ | Норма штучного времени, мин | Оборудование |

| Маркировка платы | 10,2 | Стол | ||

| Подготовка навесных элементов и монтаж на плату | 7,5 | Шаблон | ||

| Пайка закрепленных элементов | 4,0 | Паяльник | ||

| Промывка пайки спиртом | 2,5 | Ванна | ||

| Контрольная прозвонка цепи | 3,5 | Тестер | ||

| ИТОГО | 27,7 |

Производственный расчёт

1.1. Расчёт фонда времени работы оборудования

Таблица 2 – Баланс времени работ оборудования на 2014 году

| № | Показатели | Обозначение | Значение |

| Календарный период, в днях | ТК | ||

| Праздничные и выходныедни | Тп | ||

| Количество рабочих дней | Т | ||

| Режим работы | S | 2 смены | |

| Продолжительность смены, в часах | T | ||

| Номинальный фонд времени работы оборудования, час | Fном | ||

| Потери рабочего времени на ремонт оборудования, час | Fпот | 200 (5%) | |

| Эффективный фонд времени работы оборудования | Fэф |

1.2. Расчёт производственной программы.

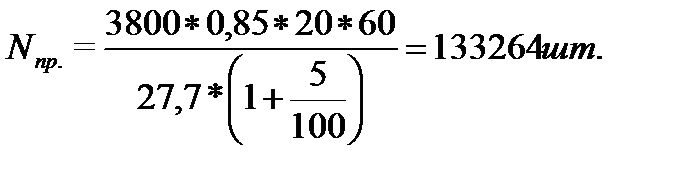

Годовой приведенный объем выпуска изделий,Nпр. в штуках, определяется по формуле:

(1)

(1)

где F  – эффективный фонд времени работы оборудования, в часах;

– эффективный фонд времени работы оборудования, в часах;

Кз – коэффициент загрузки оборудования(0,85);

С  – условное количество рабочих мест (20единиц);

– условное количество рабочих мест (20единиц);

t  – норма времени, в минутах;

– норма времени, в минутах;

d – процент потерь на переналадку(3-10%)

1.3 Расчёт потребного количества единиц оборудования

Потребное количество оборудования,C  , для каждой операции определяется по формуле

, для каждой операции определяется по формуле

, (2)

, (2)

где  – выработка на одно рабочее место, час.

– выработка на одно рабочее место, час.

Выработка определяется по формуле:

=

=  ,

,

Впр=3800*1.15= 4370

(3)

где  – коэффициент выполнения норм.

– коэффициент выполнения норм.

Таблица 3 – Расчёт потребного количества оборудования

| Наименования оборудования | Норма штучного времени, мин. | Программа выпуска | Выработка на 1 раб.место, в часах. | Количество оборудования | Процент загрузки, %. | ||

| шт | Н/час | Расчётная | Принятое | ||||

| Стол | 10,2 | 5,2 | |||||

| Шаблон | 7,5 | 3,8 | |||||

| Паяльник | 4,0 | 2,0 | |||||

| Ванна | 2,5 | 1,3 | |||||

| Тестер | 3,5 | 1,8 | |||||

| ИТОГО | 27,7 | 14,1 |

Принятое количество оборудования определяем, округляя расчётное до целого числа в большую сторону.

1.4 Расчёт загрузки оборудования.

Средний процент загрузки оборудования определяется по формуле

(4)

(4)

где  – суммарное количество единиц расчетного оборудования;

– суммарное количество единиц расчетного оборудования;

– суммарное количество единиц принятого оборудования.

– суммарное количество единиц принятого оборудования.

Оборудование загружено на 91%,в пределах нормы.

Таблица 4 – Сводная ведомость стоимости оборудования.

| Наименование оборудования | Количество принятого оборудования | Стоимость оборудования, рублей | |

| Единицы Оборудования | Общая с учётом монтажа | ||

| Стол | |||

| Шаблон | |||

| Паяльник | |||

| Ванна | |||

| Тестер | |||

| ИТОГО |

Общая стоимость с учётом монтажа определяем, как произведение стоимости единицы оборудования на количество принятых единиц оборудования на коэффициент 1,15.

1.5. Расчёт численности рабочих.

1.5.1. Расчёт полезного фонда рабочего времени.

Таблица 5 – Баланс рабочего времени одного рабочего в год.

| Показатели | Дни | Часы | % |

| Календарный фонд времени | - | - | |

| Праздничные и выходные дни | - | - | |

| Количество рабочих дней (номинальный фонд) | |||

| Целодневные потери: | |||

| а) Очередной отпуск | 9,6 | ||

| б) Дополнительный отпуск | - | - | - |

| в) Невыходные по болезни | |||

| г) Выполнение гос. обязанностей | 1,2 | ||

| д) Ученический отпуск | - | - | - |

| Итого потерь | 14,8 | ||

| Внутрисменные потери | 0,5 | 0,2 | |

| Всего потерь | 37,5 | ||

| Полезный фонд времени (Fп) | - | ||

| Средняя продолжительность рабочего дня | - | - |

Полезный фонд времени рабочего, Fп, час., рассчитывается по формуле

F  (5)

(5)

Средняя продолжительность рабочего дня рабочего дня определяется как частное от деления полезного фонда на количество рабочих дней в году.

1.5.2. Расчёт численности основных производственных рабочих

Выработка рассчитывается по формуле

В = F  (6)

(6)

Принимаем численность рабочих, округляя расчетную численность до целого числа. Рабочий должен бать загружен не менее 90%, если меньше, то операции совмещаются или организуется многостаночное обслуживание.

Таблица 6 – Расчёт численности основных производственных рабочих.

| Профессия | Норма Шт. времени, мин | Программа выпуска | Выработка на 1 раб. в часах | Численность | Процент загрузки,% | ||

| шт | Н/ч | расчетная | принятая | ||||

| Маркировщик | 10,2 | 5,18 | |||||

| Слесарь | 7,5 | 3,8 | |||||

| Пайщик | 4,0 | 2,03 | |||||

| Промывщик | 2,5 | 1,27 | |||||

| Контролер | 3,5 | 1,77 | |||||

| ИТОГО | 27,7 | 13,43 |

1.5.3. Расчёт численности вспомогательных рабочих.

Таблица 7- численность вспомогательных рабочих.

| Профессия | Количество | Разряд |

| Слесарь – сбощик | ||

| Уборщик | ||

| Итого |

1.5.4. Расчетч исленности ИТР

Согласно действующим нормативам по управляемости принимаем: начальник участка 1,сменных мастеров 2,технологов 1. Итого 4.

1.5.5. Ведомость состава рабочих на участке

Таблица 8 – Ведомость состава рабочих на участке.

| Категория | Количество работающих | Удельный вес, % | По сменам | |

| Основные рабочие | ||||

| Вспомогательные рабочие | - | |||

| ИТР | ||||

| ИТОГО |

Численность рабочих по сменам распределяем равномерно, ИТР в первую смену большое количество.

Экономический расчёт.

2.1. Расчет потребного количества материалов и затрат на материалы.

Материалы необходимые для производства, рассчитываются исходя из нормы расхода, по технологическому процессу.

2.2.Расчёт фонда заработной платы.

Фонд заработной платы основных производственных рабочих складывается из тарифной заработной платы и доплат.

Таблица 9 – Тарифная расценка основных работ.

| Операция | Разряд работ | Норма штучного времени | Тарифная ставка, в рублях | Расценка, в рублях. | Средняя ставка, в рублях | Средний разряд работ |

| Маркировка платы | 0,2 | 6,12 | 35,7 | |||

| Подготовка навесных элементов и монтаж на плату | 7,5 | 4,5 | ||||

| Пайка закрепленных элементов | 2,4 | |||||

| Промывка пайки спиртом | 2,5 | 1,5 | ||||

| Контрольная прозвонка цепи | 3,5 | 1,98 | ||||

| ИТОГО | 27,7 | - | 16,62 |

Определяем расценку по каждой операции Ri, в рублях по формуле:

Ri=tшт*Сmi/60 (7)

где Сmi – тарифная часовая ставка соответствующая разряду выполняемой операции.

Ст 1 раз = МРОТ/ рабочие часы в месяц (8)

Ст 1 раз = 5554/1680 = 33

Ст 2 раз = Ст 1 раз*1,06 = 33*1,06=35

Ст 3 раз = Ст 1 раз*1,12 = 33*1,12=37

Средняя тарифная ставка, Ст.ср, рассчитывается по формуле:

(9)

(9)

где∑ Рi – суммарная расценка по всем операциям.

Средний разряд работ определяется по формуле:

(10)

(10)

где Рраб.i – разряд работы на i – той операции.

Тарифная заработная плата робочих Зтар., определяется по формуле:

, (11)

, (11)

где  – трудоемкостьпрограммы в н/час

– трудоемкостьпрограммы в н/час

Основная заработная плата Зосн, с премией и поясной надбавкой определяется по формуле:

, (12)

, (12)

где Пр –процент премии 80%;

ПН – поясная надбавка 15 %.

Сумма дополнительной заработной платы Здоп, определяется по формуле:

, (13)

, (13)

где Д – доплаты к основной ЗП от 8 до 14%.

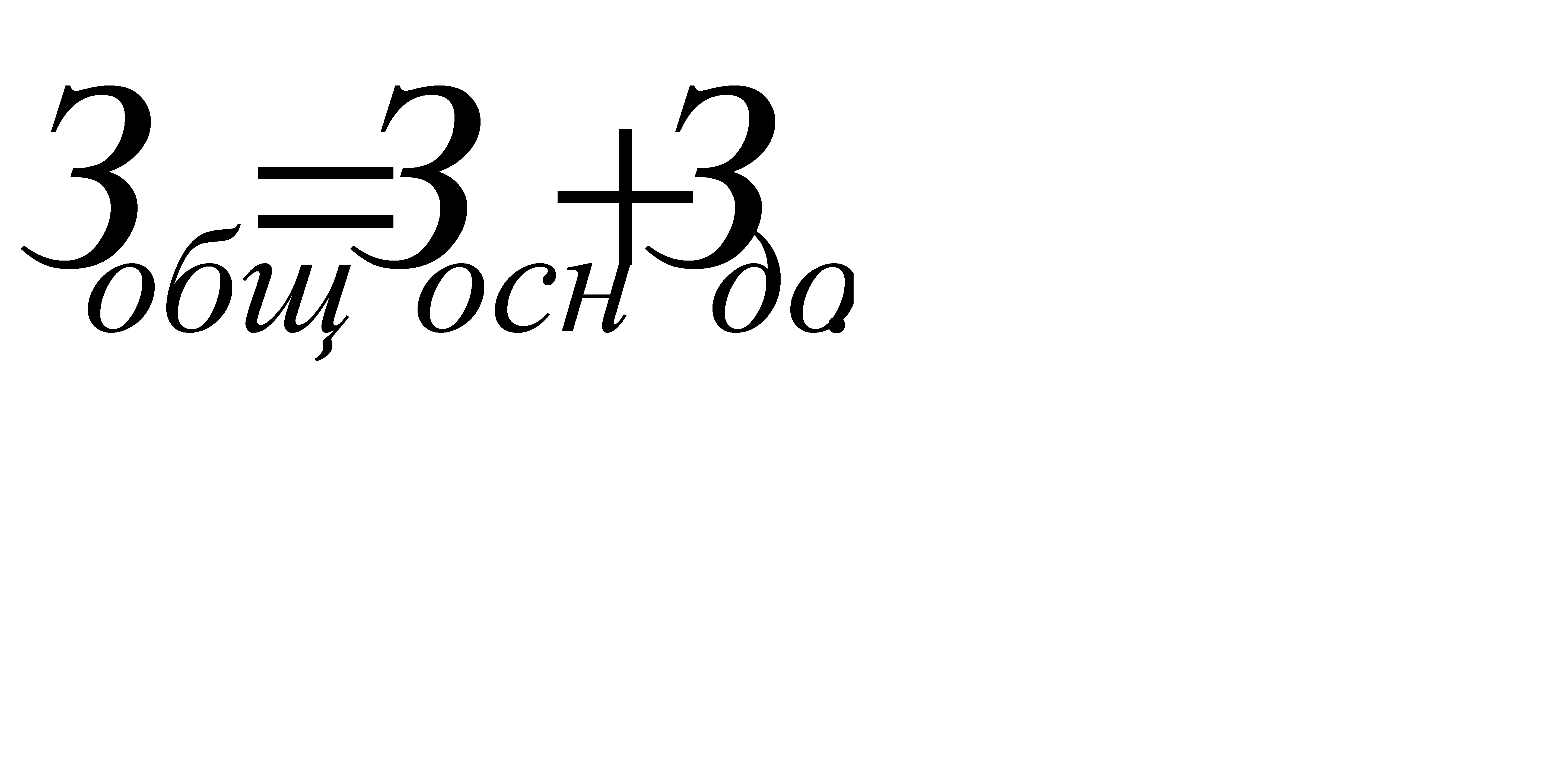

Общий фонд ЗП Зобщ, определяется по формуле:

, (14)

, (14)

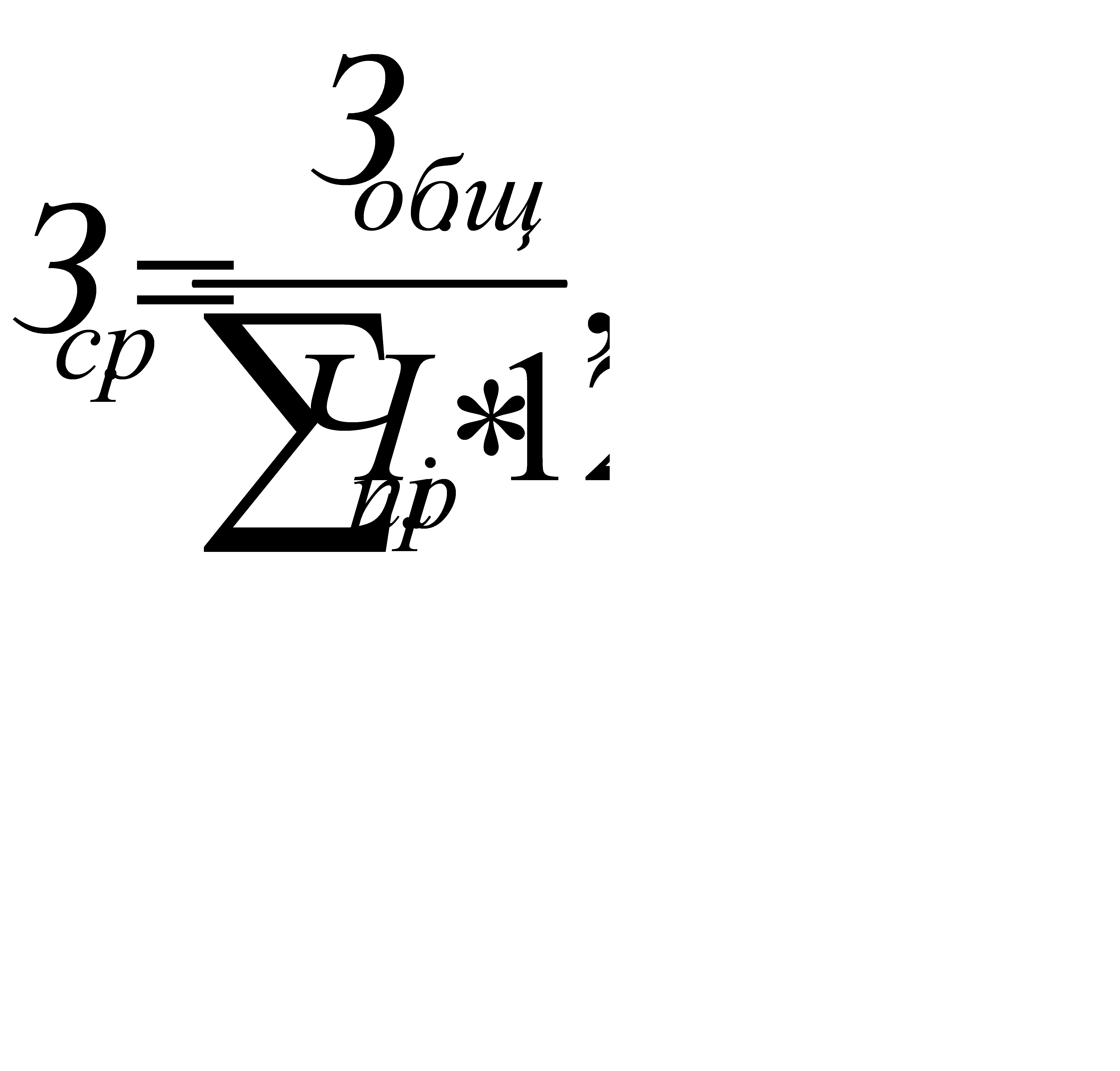

Заработная плата основних робочих определяется по формуле:

(15)

(15)

где  – суммарная численность основних рабочих (без контролеров).

– суммарная численность основних рабочих (без контролеров).

Таблица 10 – Заработная плата основных рабочих, в рублях.

| Средняя тарифная ставка | Трудоём-кость годового выпуска | Годовой фонд оплаты | Средне-месячная плата | |||||

| Зтар. год. | Пр. 80% | Ткоэф. 15% | Зосн. | Здоп. 40% | Зобщ. | |||

| 35,7 | 317992,5 |

2.3 Расчет фонда заработной платы вспомогательных рабочих.

Общий фонд ЗП вспомогательных рабочих определяется аналогично расчету по основным рабочим.

Для расчета использовать данные таблицы 11.

Таблица 11 – Тариф вспомогательных работ.

| Наименования показателя | Численность вспомогательных рабочих | Разряд рабочего | Тарифный коэффициент | Тарифная ставка,в рублях |

| Условное обозначение | N | p | Km | Cm |

| Уборщик | ||||

| Электрик | 1,268 | |||

| Итого | 1,13 | 37,5 |

Таблица 12 – Заработная плата вспомогательных рабочих, в рублях.

| Численность раб. | Полезный фонд времени | Годовой фонд заработной платы | Средне-месячная ЗП | ||||||

| Тарифная ЗП | Премия 80% | Ткоэф. 15% | Основ-ная ЗП | Дополни-тельная ЗП 40% | Общая ЗП | ||||

2.4 Расчет фонда оплаты инженерно-технических работников.

Фонд заработной платы руководителей, специалистов и служащих определяется по должностным окладам, путем умножения месячного оклада каждой группы работников на число месяцев в году и число работников в группе.

Заработная плата включает: оклад, премию, поясную надбавку.

Таблица 13 – заработная плата ИТР, в рублях.

| Занимаемая должность | Численность | Оклад за месяц | Месячный фонд заработной платы | Годовой фонд | ||||

| Премия | Поясная | Заработная плата | ||||||

| % | Сумма | % | Сумма | |||||

| Начальник | ||||||||

| Мастер | ||||||||

| Технолог | ||||||||

| Итого | - | - | - | - | - | - |

2.5 Расчет себестоимости и цены.

Себестоимость изделия учитывает все статьи затрат на производство продукции. Оптовая цена рассчитывается согласно методических указаний.

Таблица 14 – Калькуляция на изделие и на годовой выпуск продукции, в рублях.

| Наименование статей затрат | Изделие | Годовой выпуск |

| Основные материалы | ||

| Основная заработная плата | 38.5 | |

| Дополнительная заработная плата | 15.4 | |

| Отчисления на соц. нужды (26% от общей з/п) | 11,3 | |

| РЭСО (124% от общей з/п) | 49,7 | |

| Цеховые расходы 137% от Зосн | 53,5 | |

| Итоговая цеховая себестоимость | ||

| Общехозяйственные расходы 177% от Зосн | 59,3 | |

| Потери от брака 1% от Зосн | 2,7 | |

| Итого производственная себестоимость | ||

| Внепроизводственные расходы 5% от с/ст пр-ва | 16,5 | |

| Итоговая полная себестоимость | ||

| Размер прибыли, % | ||

| Прибыль | ||

| Проект оптовой цены |

2.6. Расчёт оценочных показателей деятельности участка

Таблица 15 – Основные показатели участка

| Показатели | Единицы измерения | Значения |

| 1. Годовой выпуск продукции: | ||

| а) в натуральном выражении | шт | |

| б) по оптовой цене | тыс.руб | |

| 2.Общая стоимость оборудования | тыс.руб | |

| 3.Численность работающих: | чел | |

| а) основных рабочих | чел | |

| б) вспомогательных рабочих | чел | |

| в) И.Т.Р | чел | |

| 4.Выпуск продукции на одного работающего | тыс.руб | |

| 5.Выпуск продукции на одного рабочего | тыс.руб | |

| 6.Фонд заработной платы,всего | тыс.руб | |

| а) основных рабочих | тыс.руб | |

| б) вспомогательных рабочих | тыс.руб | |

| в) И.Т.Р | тыс.руб | |

| 7.Среднемесячная заработная плата: | ||

| а) одного работающего | руб | |

| б) одного рабочего | руб | |

| 8.Фондовооружённость | тыс.руб | |

| 9.Фондоотдача | руб. | |

| 10.Уровень рентабельности общий | % |

Расчёт фондовооружённости производим по формуле:

Фвоор=ОПФ/R, (16)

где ОПФ – стоимость основных производственных фондов; R - численность работающих, чел.

Фондоотдачу определяем по формуле:

Фо=Q/ОПФ, (17)

где Q – объём выпускаемой продукции.

5. Мероприятия по охране труда, технике безопасности и охране окружающей среды.

5.1. Обеспечение безопасности труда на производстве.

В целях обеспечения охраны труда на предприятии принимаются меры к тому, чтобы труд работающих был безопасным, и для осуществления этих целей выделяются большие средства. На заводах имеется специальная служба безопасности, подчиненная главному инженеру завода, разрабатывающая мероприятия, которые должны обеспечить рабочему безопасные условия работы, контролирующая состояние техники безопасности на производстве и следящая за тем, чтобы все поступающие на предприятие рабочие были обучены безопасным приемам работы.

В рамках обеспечения охраны труда на предприятии на заводах систематически проводятся мероприятия, обеспечивающие снижение травматизма и устранение возможности возникновения несчастных случаев. Мероприятия эти сводятся в основном к следующему:

1. улучшение конструкции действующего оборудования с целью предохранения работающих от ранений;

2. устройство новых и улучшение конструкции действующих защитных приспособлений к станкам, машинам и нагревательным установкам, устраняющим возможность травматизма;

3. улучшение условий работы: обеспечение достаточной освещенности, хорошей вентиляции, отсосов пыли от мест обработки, своевременное удаление отходов производства, поддержание нормальной температуры в цехах, на рабочих местах и у теплоизлучающих агрегатов;

4. устранение возможностей аварий при работе оборудования, разрыва шлифовальных кругов, поломки быстро вращающихся дисковых пил, разбрызгивания кислот, взрыва сосудов и магистралей, работающих под высоким давлением, выброса пламени или расплавленных металлов и солей из нагревательных устройств, внезапного включения электроустановок, поражения электрическим током и т. п.;

5. организованное ознакомление всех поступающих на работу с правилами поведения на территории предприятия и основными правилами техники безопасности, систематическое обучение и проверка знания работающими правил безопасной работы;

6. обеспечение работающих инструкциями по технике безопасности, а рабочих участков плакатами, наглядно показывающими опасные места на производстве и меры, предотвращающие несчастные случаи.

5.2. Микроклимат рабочей зоны.

Правила безопасности труда в цехах определяются характером производственных процессов. Поэтому мероприятия по охране труда при производстве радиоэлектронной аппаратуры имеют свою специфику.

Электромонтажные работы ведутся в основном с применением пайки. В связи с тем что в состав припоев входит свинец, необходимо использование защитных мер для предотвращения отравления организма, вызывающего изменения нервной системе, крови и сосудах человека. Флюсы, применяемые при пайке (канифольно–спиртовой, хлористый цинк), также являются токсичными. Так, канифоль вызывает раздражение кожи и появление сыпи, а хлористый цинк – ожог кожи и слизистой оболочки. Для предотвращения вредного воздействия все припои, флюсы, и другие химические вещества должны храниться в специальной плотно закрытой таре. Помимо общеобменной приточно-вытяжной вентиляцией рабочее место пайки оборудуется местной вытяжной вентиляцией, обеспечивающей концентрацию свинца в рабочей зоне не больше предельно допустимой нормы (0,01 мг/м3). При работе с паяльником необходимо соблюдать осторожность, чтобы избежать ожогов, особенно при использовании паяльников мощностью 200…300 Вт, применяемых для пайки крупных деталей. Большой осторожности требует также лужение концов проводов и выводов радиодеталей при использовании ванночки с расплавленным припоем. При зачистке изоляции путём обжига происходит выделение дыма с тяжёлым и неприятным запахом. Поэтому при обжиге большой партии проводов необходимо пользоваться вытяжным шкафом с хорошей вентиляцией.

5.3. Освещённость помещений.

При производстве РЭА выполнение многих технологических процессов связано с большим напряжением зрения, в связи с чем требуется хорошая освещённость рабочих мест. В сборочных цехах суммарная освещённость(общая + местная) должна составлять 1000…2000 лк. Светильники должны обеспечивать рассеянный свет без резких теней.

5.4. Электробезопасность.

Для предотвращения поражения электрическим током неообходимо строго соблюдать следующие правила безопасности труда:

1. Электрические провода, подводящие к рабочему месту радиомонтажника должны быть заизолированы и защищен