Цель работы:

1. Знакомство с нормативно-технической документацией по качеству бензинов (ГОСТами на показатели качества и методы их определения) (см. Приложение, табл. 1 и 2).

2. Оценка испытуемого образца бензина по внешним признакам (прозрачность, цвет, запах, наличие воды и видимых невооруженным глазом механических примесей, характер испарения капли с фильтровальной бумаги).

3. Проведение анализа на содержание в бензине водорастворимых кислот и щелочей.

4. Определение наличия в бензине олефинов.

5. Измерение плотности бензина ареометром.

6. Определение фракционного состава бензина разгонкой.

Работа производится в вытяжном шкафу!

Оборудование и реактивы: цилиндры емкостью 100 и 10 см3, фильтровальная бумага, делительная воронка, ареометр, набор пробирок, пипетки, термометр, стеклянная палочка, колба Вюрца, нисходящий холодильник, колбонагреватель, образец бензина, перманганат калия (0,1 М водный раствор), метиловый оранжевый (0,02% - ный водный раствор), фенолфталеин (1 % - ный спиртовой раствор), индикаторная паста ИСВ-ПР.

1.1. Оценка бензина по внешним признакам

Неэтилированные бензины, как правило, бесцветны. Иногда они имеют желтоватый оттенок из-за наличия смолистых веществ. Этилированные бензины специально окрашивают (в ярко-желтый или оранжево-красный цвет), так как входящий в их состав тетраэтилсвинец ядовит.

Для определения прозрачности бензина используют стеклянный цилиндр. Невооруженным глазом не должно быть обнаружено механических взвешенных и осевших на дно цилиндра посторонних примесей и воды. Мутность бензина при комнатной температуре обычно обусловлена наличием в нем воды в виде эмульсии или механических примесей. Такой бензин перед применением необходимо подвергнуть отстою и фильтрации. Наличие воды в бензине особенно опасно в зимнее время, когда образующиеся кристаллы льда нарушают дозировку топлива и даже могут вызывать полное прекращение его подачи. Кроме того, при наличии воды увеличивается коррозионное действие топлива, усиливаются процессы окисления.

Механические примеси могут попадать в топливо при использовании грязной тары и загрязненного заправочного оборудования. Применение топлива, содержащего механические примеси, вызывает засорение топливодозирующей системы, износ топливной аппаратуры, а при попадании в цилиндры двигателя — износ цилиндропоршневой группы. В бензинах не допускается присутствие даже мельчайших механических примесей.

Бензины имеют наиболее легкий фракционный состав по сравнению с другими нефтепродуктами. Для определения испаряемости каплю испытуемого бензина наносят на фильтровальную бумагу и наблюдают характер испарения. Зимние автомобильные бензины полностью испаряются за 1 мин, не оставляя никакого следа. Летние автомобильные бензины испаряются медленнее, на бумаге сохраняется не полностью высохшее пятно.

Для проведения анализа испытуемый бензин налейте в стеклянный цилиндр, визуально определите наличие или отсутствие взвешенных или осевших на дно твердых частиц, водного слоя на дне цилиндра и характерной мути. Оценка наличия воды в бензине также осуществляется с использованием индикаторной пасты ИСВ-ПР. На стеклянную палочку нанесите небольшое количество индикаторной пасты, опустите палочку в испытуемый образец бензина. Изменение цвета индикаторной пасты с желтого на красный свидетельствует о наличии воды в бензине. Результаты наблюдений запишите в отчет.

1.2. Определение содержания в бензине

водорастворимых кислот и щелочей (ГОСТ 6307-75)

Из-за нарушения технологии очистки бензина в нем могут присутствовать водорастворимые кислоты и щелочи. Например, после очистки бензина при неполной нейтрализации серной кислоты щелочью не исключено наличие остатков как самой кислоты, так и ее производных — сульфокислот и кислых эфиров. Для удаления щелочи после нейтрализации серной кислоты бензин промывают водой. Щелочь попадает в топливо при плохой промывке в процессе очистки. Другие водорастворимые кислоты и щелочи могут оказаться в топливе случайно.

Присутствие в бензине водорастворимых кислот и щелочей вызывает интенсивное изнашивание деталей двигателя (коррозия металлов), поэтому ГОСТы предусматривают их полное отсутствие.

Минеральные кислоты и щелочи, находящиеся в горюче-смазочных материалах, являются одной из причин, вызывающих коррозию деталей двигателя, а также металлической тары и емкостей. Поэтому бензины, содержащие водорастворимые кислоты и щелочи, к эксплуатации непригодны.

|

Для определения содержания в бензине водорастворимых кислот и щелочей

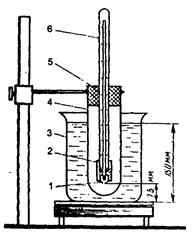

образец бензина тщательно перемешайте встряхиванием в бутылке, затем налейте в делительную воронку 3 (рис. 1.1.) 10 мл испытуемого бензина и добавьте такое же количество дистиллированной воды. Воронку закройте пробкой, снимите со штатива и перемешайте содержимое встряхиванием в течение 5 мин. После этого воронку укрепите на штативе, дайте смеси отстояться, затем водную вытяжку 1, находящуюся внизу делительной воронки, слейте с помощью крана 4 в две пробирки 6.

Рис. 1.1. Определение содержания в бензине водорастворимых кислот и щелочей:

1 — водная вытяжка; 2 — бензин; 3 — делительная воронка; 4— кран; 5 — пипетки;

6 — пробирки

В одну из пробирок добавьте одну-две капли раствора метилоранжа, в другую — одну-две капли раствора фенолфталеина. При наличии в бензине водорастворимых кислот водная вытяжка в пробирке окрасится в красный цвет, а при их отсутствии — в желто-оранжевый.

При наличии в бензине щелочей водная вытяжка окрасится в малиновый цвет, а при их отсутствии — останется бесцветной или слегка побелеет. Полученные результаты необходимо сравнить с данными табл. 1.1. Полученные результаты запишите в отчет.

Таблица 1.1. Цвет индикаторов в различных средах.

| Среда | Метилоранж | Фенолфталеин |

| Щелочная | Желтый | Малиновый |

| Нейтральная | Оранжевый | Бесцветный |

| Кислая | Красный | Бесцветный |

Бензин может быть допущен к применению только при условии, что его водная вытяжка остается нейтральной. Если водная вытяжка кислая или щелочная, то испытуемый бензин бракуют. Результаты наблюдений запишите в отчет.

1.3. Определение наличия олефинов в бензине

Олефинами называются непредельные углеводороды, содержащие в молекулах двойные углерод-углеродные связи.

Бензины для двигателей, имеющие в своем составе продукты термического крекинга, могут содержать значительное количество олефинов, способных во время транспортирования и хранения превращаться вследствие окислительно-полимеризационных процессов в смолы, чрезмерно высокая концентрация которых негативно отражается на работе двигателей. В связи с этим возникает необходимость качественной оценки в эксплуатационных условиях способности бензинов к самопроизвольному осмолению.

Олефины легко окисляются, восстанавливая соприкасающиеся с ними окислители. Для выполнения анализа испытуемый бензин налейте в проградуированную пробирку до уровня 30... 40 мм и добавьте примерно такое же количество водного раствора перманганата калия. Пробирку закройте пробкой, интенсивно встряхните смесь в течение 10... 15 с, а затем дайте смеси отстояться. Если после отстаивания жидкость в нижней части пробирки имеет малиново-фиолетовую окраску, то это свидетельствует об отсутствии в бензине олефинов.

Обесцвечивание водного слоя или изменение малиново-фиолетовой окраски на желтую или коричневую является признаком наличия олефинов в испытуемом бензине. Результаты наблюдений запишите в отчет.

1.4. Определение плотности бензина (ГОСТ3900-85)

Плотность принадлежит к числу обязательных показателей, включаемых в паспорт на топлива двигателей.

Система учета и отчетности, а также расчеты при составлении заявок на снабжение должны предусматривать пересчет количества бензина из массовых единиц в объемные и обратно. Кроме того, контроль наличия и остатков в емкостях автомобильных заправочных станций (АЗС) также невозможен без четко налаженного пересчета массовых единиц измерения в объемные.

Для пересчета количества бензина из объемных единиц в массовые достаточно умножить объемное количество бензина, замеренное при определенной температуре, на плотность бензина при той же температуре:

Сб = Vбr

где Cб — количество бензина в массовых единицах, кг; Vб — количество бензина в объемных единицах при определенной температуре, л; r— плотность бензина при той же температуре, г/см3.

Наиболее простым и удобным является определение плотности нефтепродуктов ареометром (ГОСТ 3900-85). Для определения плотности бензина стеклянный цилиндр установите на ровной поверхности и по стеклянной палочке осторожно налейте в него бензин. Температура бензина не должна отклоняться от температуры окружающей среды более чем на 5 °С.

Далее чистый и сухой ареометр (нефтеденсиметр) с ценой деления 0,0005 г/см3 (рис. 1.2) медленно погрузите в бензин до момента его всплытия. Отсчет произведите по верхнему краю мениска с точностью до третьего знака. При этом глаз должен находиться на уровне поверхности бензина. Температуру бензина определите термометром. Плотность бензина принято указывать при температуре +20 °С. Если температура бензина в момент определения его плотности отличалась от указанной, следует ввести температурную поправку g (табл. 1.2).

Плотность бензина определяется по формуле: r20 = rt + g (t - 20),

где r20 — плотность бензина при температуре +20 °С, г/см3; rt — плотность бензина при температуре замера, г/см3; g — температурная поправка, г/(см3×оС); t — температура бензина в момент замера, оС.

|

Рис. 1.2. Определение плотности бензина:

а — ареометром: 1 — шкала термометра; 2 — шкала плотности (г/см3);

б — нефтеденсиметром: 1 — нефтеденсиметр; 2 — бензин; 3 — цилиндр

Таблица 1.2. Средние температурные поправки для определения плотности бензина

| Замеренная плотность бензина r, г/см3 | Температурная поправка g, г/(см3×оС) | Замеренная плотность бензина r, г/см3 | Температурная поправка g, г/(см3×оС) |

| 0,720...0,729 | 0,000870 | 0,820...0,829 | 0,000738 |

| 0,730...0,739 | 0,000857 | 0,830...0,839 | 0,000725 |

| 0,740...0,749 | 0,000844 | 0,840...0,849 | 0,000712 |

| 0,750...0,759 | 0,000831 | 0,850...0,859 | 0,000699 |

| 0,760...0,769 | 0,000818 | 0,860...0,869 | 0,000686 |

| 0,770...0,779 | 0,000805 | 0,870...0,879 | 0,000673 |

| 0,780...0,789 | 0,000792 | 0,880...0,889 | 0,000660 |

| 0,790...0,799 | 0,000778 | 0,890...0,899 | 0,000647 |

| 0,800...0,809 | 0,000765 | 0,900...0,909 | 0,000633 |

| 0,810...0,819 | 0,000752 | 0,910...0,919 | 0,000620 |

Результаты проведенного исследования необходимо занести в таблицу1.3.

Плотность бензина стандартами не нормируется, по этому показателю можно только ориентировочно судить о его принадлежности к виду топлива: бензин, керосин, дизельное топливо и т.д. (см. Приложение, табл. 3), так как многие марки различных топлив имеют одинаковую плотность.

Таблица 1.3. Результаты определения плотности бензина

| Показание нефтеденсиметра | Температура топлива, °С | Температурная поправка g, г/(см3×оС) | Плотность топлива r при +20 °С, г/см3 |

1.5. Определение фракционного состава бензина (ГОСТ 2177-82)

Фракционный состав бензина определяет его важнейшие эксплуатационные свойства. Легкость пуска холодного двигателя, необходимая интенсивность подогрева впускного трубопровода, мощностные показатели, топливная экономичность, интенсивность изнашивания двигателя зависят от фракционного состава бензина.

В отличие от химически однородных веществ (например, вода, спирт, эфиры), имеющих постоянную температуру кипения, зависящую только от барометрического давления, бензин является сложной смесью углеводородов, кипящих при различных температурах. Поэтому для оценки испаряемости бензина определяют зависимость количества испарившегося бензина от температуры.

|

Зависимость объема перегнанного топлива от температуры — кривая перегонки — дает наглядное представление о фракционном составе топлива (рис. 1.3). Для характеристики фракционного состава в стандартах указаны температуры, при которых перегоняется 10; 50 и 90% бензина, а также температуры начала (tн.п.) и конца (tк.п.) его перегонки.

Рис. 1.3. Кривая перегонки бензина:

q — количество перегнанного топлива;

t — температура разгонки

По характерным точкам на кривой фракционного состава можно приближенно судить о некоторых эксплуатационных качествах бензина. Например, температура перегонки 10 % бензина (t10%) характеризует его пусковые свойства, в частности, возможность пуска двигателя при низких температурах воздуха. Температура перегонки 50 % бензина (t50%) характеризует необходимую интенсивность прогрева впускного трубопровода, а также скорость прогрева двигателя и возможность более быстрого прекращения обогащения горючей смеси при пуске.

|

Температуры перегонки 90 % бензина (t90%) и конца перегонки (tк.п.) достаточно полно характеризуют противоизносные свойства бензина, так как с повышением этих температур увеличивается количество тяжелых трудно испаряющихся фракций, попадающих в цилиндр в капельно-жидком состоянии и смывающих масляную пленку с зеркала цилиндров.

Рис. 1.4. Прибор для определения фракционного состава бензина:

1 — горелка (или колбонагреватель); 2 — колба Вюрца; 3 — кожух; 4 — пробка;

5 — термометр; 6 — отводная трубка; 7 — трубка для конденсата; 8 — холодильник

9 — стеклянный мерный цилиндр

Схема прибора для определения фракционного состава бензина показана на рис. 1.4. В колбу 2 вместимостью 125 мл, помещенную в кожух 3, налиейте 100 мл бензина. Колбу подогрейте, регулируя температуру нагревания колбонагревателя (горелки) 1 так, чтобы первая капля бензина с момента начала перегонки попала в мерный цилиндр 9 не ранее чем через 5 мин и не позднее чем через 10 мин. По термометру 5, установленному при помощи уплотнительной пробки 4 в горловине колбы так, чтобы его ртутный шарик был на уровне отводной трубки 6, отметьте температуру падения в мерный цилиндр первой капли бензина, т. е. температуру начала перегонки бензина. В дальнейшем замеряйте температуру после каждых 10 мл бензина, поступающего в мерный цилиндр. При этом интенсивность нагревания колбы должна обеспечивать перегонку 4...5 мл бензина в течение минуты (20—25 капель за 10 с). Для конденсации паров бензина трубка 7 расположена в холодильнике 8, заполненном проточной водой.

Вычитая из количества бензина, залитого в колбу, количество бензина, находящегося в мерном цилиндре, и остаток в колбе, получают потери при перегонке. Результаты проведенного исследования занесите в таблицу и, используя их, постройте кривую перегонки (рис. 1.3.) и заполнить итоговые табл. 1.4. и 1.5.

Таблица 1.4. Результаты фракционной перегонки.

| Фракционный состав, oС | Остатки бензина, % | Потери бензина, % | ||||||||||

| tн.п. | 10% | 20% | 30% | 40% | 50% | 60% | 70% | 80% | 90% | t к.п. | ||

Давление насыщенных паров характеризует испаряемость головных (пусковых) фракций бензинов и, прежде всего, их пусковые качества. Чем выше давление насыщенных паров бензина, тем легче он испаряется и тем быстрее происходит пуск и прогрев двигателя. Однако если бензин имеет слишком высокое давление насыщенных паров, то он может испаряться до смесительной камеры карбюратора. Это приведет к ухудшению наполнения цилиндров, возможному образованию «паровых пробок» в системе питания и снижению мощности, перебоям в работе двигателя и даже его остановке.

Для нестандартных бензинов необходимо сопоставить фактические отклонения от ГОСТа с допустимыми. Если фактические отклонения показателей не выходят за пределы допустимых, бензин применяют по прямому назначению. Допустимые отклонения от норм выбраны таким образом, чтобы не наблюдалось заметного снижения показателей надежности работы автомобиля. Бензины, не отвечающие техническим требованиям, могут быть использованы по прямому назначению после доведения их показателей до норм ГОСТа (например, смешением нестандартного бензина с другим бензином, имеющим запас качества по соответствующим показателям).

Решение о применении всех бензинов (как стандартных, так и нестандартных) принимают после обязательной эксплуатационной оценки их фракционного состава с помощью номограммы (рис. 1.5).

Легкость пуска карбюраторного двигателя непосредственно связана с наличием в бензине легких фракций. Чем больше в бензине низкокипящих углеводородов, тем лучше его пусковые свойства. Поэтому возможность легкого или затрудненного пуска двигателя связывают с испарением при перегонке первых 10 % бензина или с температурой перегонки 10 % бензина (t10%).

|

Рис. 1.5. Номограмма для эксплуатационной оценки бензинов по данным их разгонки.

Области: 1 — возможного образования паровых пробок; 2 — легкого пуска двигателя;

3 — затрудненного пуска двигателя; 4 — практически невозможного пуска холодного

двигателя; 5 — быстрого прогрева и хорошей приемистости; 6 — медленного прогрева

и плохой приемистости; 7 — незначительного разжижения масла в картере;

8 — заметного разжижения масла в картере; 9 — интенсивного разжижения масла в картере

Для оценки пусковых свойств бензинов необходимо найти по номограмме два значения температуры наружного воздуха, являющиеся нижними границами легкого и затрудненного пуска двигателя. Практически этот вопрос решают следующим образом: на оси абсцисс отмечают точку, соответствующую t10% испытуемого бензина (для иллюстрации на номограмме t10% взята равной 70 °С); из нее восстанавливают перпендикуляр (вертикальная пунктирная прямая); из точки его пересечения с наклонными сплошными линиями (нижними границами областей, представленных на номограмме) проводят горизонтальную линию до пересечения с осью ординат и на ней читают ответ. В рассматриваемом примере легкий пуск холодного двигателя возможен при минимальной температуре наружного воздуха -5 °С, а затрудненный пуск — при -15 °С.

Оцените бензин и сделайте заключение по форме табл. 1.5.

Таблица 1.5. Эксплуатационная оценка бензина по данным разгонки

| Самая низкая температура наружного воздуха, оС, при которой возможно: | Температура |

| Образование паровых пробок | |

| Обеспечение легкого пуска двигателя | |

| Обеспечение затрудненного пуска двигателя | |

| Обеспечение быстрого прогрева и хорошей приемистости | |

| Незначительное разжижение масла в картере | |

| Заметное разжижение масла в картере |

1.6. Оценка анализируемого образца по паспортным данным.

Определение требуемого октанового числа

Оценка производится сравнением показателей качества по стандарту и паспорту качества образца. Определение необходимого октанового числа для конкретного двигателя по условию бездетонационной работы можно производить по эмпирической формуле:

,

,

где e - степень сжатия двигателя; D – диаметр цилиндра, мм.

Справочные данные для двигателей:

1. МеМЗ-245 - e=9,25; D=72 мм;

2. ВАЗ-2106 - e=8,5; D=79 мм;

3. ВАЗ-2108 - e=9,9; D=76 мм;

4. ВАЗ-21083 - e=9,9; D=82 мм;

5. ЗМЗ-53-11 - e=7,6; D=92 мм;

6. ЗИЛ-508.10 - e=7,1; D=100 мм;

Октановое число бензина можно определить по результатам разгонки, используя эмпирическую формулу:

,

,

где tср – средняя температура перегонки бензина, оС;

tнп –температура начала перегонки бензина, оС;

tкп –температура конца перегонки бензина, оС;

r20 – плотность бензина при 20 оС, г/см3.

Сделайте заключение о пригодности анализируемого образца бензина к применению. Заполните таблицу 1.6 в соответствии с полученными экспериментальными данными.

Таблица 1.6. Соответствие основных показателей образца бензина требованиям ГОСТа.

| Показатели | Значение показателей | Отклонения показателей от ГОСТа | |||

| для испытуемого образца | по ГОСТу | ||||

| фактические | допустимые | ||||

| Октановое число | |||||

| Фракционный состав, °С: | |||||

| tн.п. | -1 | ||||

| t10% | -5 | ||||

| t50% | +3 | ||||

| t90% | +3 | ||||

| tк.п. | +5 | ||||

| Остаток в колбе, % | 0,3 | ||||

| Остаток в колбе + + потери, % | Не допускается |

Контрольные вопросы

1. Что такое плотность вещества, как ее определяют?

2. Как зависит плотность от температуры?

3. В каких пределах находится плотность бензинов?

4. Каким показателем оценивается наличие органических кислот в топливе?

5. Что такое фракционный состав топлива и как он определяется?

6. Какое свойство топлива характеризует фракционный состав?

7. Какие свойства топлив характеризует температура 10%, 50% и 90% отгона?

8. Каковы технические требования ГОСТа к фракционному составу бензина?

9. Перечислите марки бензинов.

10. Перечислите основные эксплуатационные требования к автомобильным бензинам.

11. Что называется октановым числом? Какими методами определяют октановое число бензина?

Лабораторная работа № 2

ОПРЕДЕЛЕНИЕ КАЧЕСТВА ДИЗЕЛЬНОГО ТОПЛИВА

Цель работы:

1. Оценка испытуемого образца дизельного топлива по внешним признакам (прозрачность, цвет, запах, наличие воды и видимых невооруженным глазом механических примесей).

2. Определение кинематической вязкости испытуемого образца дизельного топлива при температуре +20 оС.

3. Определение плотности испытуемого образца дизельного топлива при температуре +20 °С.

4. Определение температуры помутнения и застывания.

5. Установление по имеющимся данным марки испытуемого образца топлива, его соответствия ГОСТу (или ТУ) и оформление заключения о пригодности данного образца топлива для двигателей автомобилей (см. Приложение, табл. 5 и 6).

Работа производится в вытяжном шкафу!

Оборудование и реактивы: цилиндр емкостью 100 см3, набор ареометров, термометр, термостат, резиновая трубка с грушей, секундомер, прибор для определения температуры помутнения топлива, охлаждающая смесь, образец дизельного топлива, серная кислота.

2.1. Оценка дизельного топлива по внешним признакам

При оценке дизельных топлив по внешним признакам используют методы, рассмотренные применительно к оценке бензинов в лабораторной работе № 1. Дополнительно необходимо отметить некоторые характерные особенности, относящиеся к цвету и запаху топлив.

Все дизельные топлива окрашены, что обусловлено наличием в них растворенных смол. В зависимости от природы и количества смол цвет топлива, определяемый в стеклянном цилиндре диаметром 40… 55 мм, изменяется от желтого до светло-коричневого. Чем меньше интенсивность окраски топлива, т.е. чем оно светлее, тем меньше в нем смолистых веществ и тем выше его качество.

В большинстве случаев дизельные топлива имеют не резко выраженный запах, типичный для многих нефтепродуктов (за исключением бензинов и керосинов). Зимние и особенно арктические сорта дизельных топлив мало отличаются по фракционному составу от керосинов, поэтому по запаху они могут быть схожи с керосинами.

После оценки испытуемого образца по внешним признакам необходимо сравнить его с имеющимися в лаборатории пробами стандартных дизельных топлив и дать предварительное заключение о его принадлежности к той или иной марке дизельного топлива.

2.2. Определение наличия механических примесей и воды

Определение наличия механических примесей и воды производится аналогично материалу, изложенному в лабораторной работе 1 (см. 1.1.).

2.3. Определение кинематической вязкости при 20 оС (ГОСТ 33-2000)

Вязкостью называется свойство жидкости оказывать сопротивление при сдвиге или скольжении ее слоев. Препятствие перемещению слоев жидкости создают силы межмолекулярного притяжения. Внешне вязкость проявляется в степени подвижности: чем меньше вязкость, тем жидкость подвижнее, и наоборот. Величину вязкости выражают в единицах динамической или кинематической вязкости.

На рис. 2.1 показана схема, которая иллюстрирует понятие динамической вязкости. Из рисунка видно, что слои жидкости площадью 1 м2 находятся на расстоянии 1 м и перемещаются относительно друг друга со скоростью 1 м/с и при этом оказывают сопротивление силой 1 Н. Такое сопротивление соответствует динамической вязкости 1 Па•с или 1 Н•с/м2. На практике, как правило, пользуются кинематической вязкостью, которая характеризует эксплуатационные свойства топлив и масел в зависимости от температуры и позволяет решать вопрос о пригодности нефтепродуктов для данного двигателя и о надежности его работы на всех возможных режимах эксплуатации. Кинематическую вязкость определяют по ГОСТу 33—2000 в капиллярном вискозиметре (рис. 2.2) по времени перетекания определенного объема жидкости (от метки А до метки Б) под действием силы тяжести при заданной температуре. Чем больше время перетекания жидкости через капилляр, тем выше ее вязкость. Кинематическую вязкость n, мм2/с, рассчитывают по формуле: n = с • t,

где с - калибровочная постоянная вискозиметра, мм2/с; t - время протекания жидкости, с.

V1 – V2 = 1 м/с

Рис. 2.1. Схема взаимного смещения слоев жидкости при определении вязкости

Зависимость между кинематической вязкостью и динамической выражается формулой: h = n r 10-3,

где h - динамическая вязкость жидкости, МПа•с; r - плотность жидкости при той же температуре, при которой определялась кинематическая вязкость, кг/м3.

Рис. 2.2. Заполнение жидкостью вискозиметра: а – ВПЖ-2; б – Пинкевича;

1 - широкое колено; 2 - узкое колено; 3, 4, 6 - расширительные емкости;

5 — резиновая рубка; 7 - полый отросток; А - верхняя метка; Б - нижняя метка

Для определения вязкости нефтепродуктов используются капиллярные вискозиметры различных типов. Наибольшее распространение получили вискозиметр ВПЖ-2 и вискозиметр Пинкевича (рис. 2.2.). Капиллярный вискозиметр представляет собой U-образную трубку с тремя расширениями, в узкое колено которой впаян капилляр. Вискозиметры выпускают с разными диаметрами капилляра (0,4; 0,6; 0,8; 1,0; 1,2; до 4,0 мм). При выборе диаметра вискозиметра необходимо исходить из того, чтобы время истечения топлива находилось в пределах не менее 200 секунд (ГОСТ 33-2000). Над капилляром помещены два расширения, между которыми и над капилляром имеются кольцевые метки.

Нижнее расширение служит резервуаром, куда перетекает жидкость при определении вязкости. Оно расширено с той целью, чтобы высота столба жидкости, под действием которого происходит истечение, оставалась примерно постоянной. В верхней части высокого колена имеется патрубок, который служит для присоединения резиновой груши. На верхних расширениях нанесены номер вискозиметра и номинальный диаметр капилляра. На каждый экземпляр вискозиметра должен иметься паспорт, в котором указывается постоянная вискозиметра «С» в мм2/с2.

Для заполнения вискозиметра топливом на боковой отвод его надевают резиновую трубку с грушей, переворачивают на 180° и погружают узкое колено в стаканчик с испытуемым топливом. Закрыв пальцем отверстие широкого колена, топливо с помощью груши засасывают в узкое колено вискозиметра до метки между капилляром и расширением. После этого вискозиметр переворачивают в нормальное положение и тщательно обтирают узкое колено от топлива.

Рис. 2.3. Прибор для определения вязкости нефтепродуктов.

1 — термометр; 2 мешалка; 3, 4, 6 — расширения вискозиметра;

5 — капилляр вискозиметра; 7 термостат (баня); 8 — электроподогреватель

Использующиеся в работе вискозиметры представляют собой очень хрупкие и дорогие приборы. В связи с этим при работе с ними надо проявлять максимум осторожности: держать и закреплять их следует только за одно колено. Наиболее часто поломка вискозиметров происходит при надевании и снятии резиновой трубки, поэтому при этой операции нужно держать их именно за то колено, на которое надевается или снимается резиновая трубка.

Затем вискозиметр погружают в термостат (баню) так, чтобы шарик вискозиметра оказался полностью в термостатной жидкости (рис. 2.3). Выдерживают вискозиметр в термостате не менее 15 мин при температуре 20 °С, которую нужно поддерживать в течение всего опыта с точностью ± 0,3 оС. При заполнении и выдерживании вискозиметра в нем не должно образовываться разрывов и пузырьков воздуха. Затем, не вынимая вискозиметр из термостата, при помощи резиновой груши создают разряжение в трубке 7 (см. рис. 2.2), медленно набирая в шарик 3 несколько выше метки А топливо (из расширения 6).

Для заполнения термостата применяют следующие жидкости: при температуре 100 оС - нефтяное прозрачное масло или глицерин, при 50 °С - воду, при 0 оС - смесь воды со льдом, при более низких температурах — этиловый спирт с твердой углекислотой.

Подняв топливо выше метки А, отсоединяют резиновую грушу и наблюдают за перетеканием топлива через капилляр 5 и расширение 6. В момент достижения уровня топлива метки А включают секундомер, а в момент прохождения уровня метки Б его останавливают. Замер времени производят с точностью до 0,1 с. С той же порцией топлива испытание проводят несколько раз. Необходимо получить пять результатов времени истечения топлива, максимальная разность между которыми не должна превышать 1 % от абсолютного значения одного из них.

Затем вычисляют кинематическую вязкость при температуре +20 оС по формуле: n20 = с •tср., где с - постоянная вискозиметра (указана в паспорте вискозиметра), мм2/с2; t ср. - среднее арифметическое из пяти значений времени истечения испытуемой жидкости, с. Вычисленное значение n20 округляют с точностью до третьего знака.

2.4. Определение плотности испытуемого образца дизельного топлива

при температуре +20 °С (ГОСТ 3900-85)

Плотность дизельного топлива определяют так же, как плотность бензина (см. лабораторную работу № 1):

r20 = rt + g (t - 20).

Полученные данные заносят в таблицу 2.1:

Таблица 2.1. Результаты определения плотности дизельного топлива

| Показание ареометра | Температура топлива, °С | Температурная поправка, g, кг/(м3×оС) | Плотность топлива r при +20 °С, г/см3 |

2.5. Определение температур помутнения и застывания (ГОСТ 20287-91)

Основные нарушения в системе подачи топлива при низких температурах связаны с температурой помутнения и застывания топлива. В отличие от бензинов, в дизельных топливах может находиться довольно много углеводородов с высокой температурой плавления, в первую очередь парафиновых (алканов). При понижении температуры наиболее высокоплавкие углеводороды выпадают из топлива в виде кристаллов различной формы, топливо мутнеет.

Для обеспечения бесперебойной подачи топлива необходимо, чтобы температура помутнения топлива была ниже температуры воздуха, при которой эксплуатируется машина.

При дальнейшем охлаждении топлива кристаллы высокоплавких углеводородов начинают соединяться, образуя пространственную решетку, в ячейках которой остаются жидкие углеводороды. Затем образующаяся структура настолько упрочняется, что топливо теряет текучесть - застывает.

Наивысшая температура, при которой топливо теряет прозрачность, называется температурой помутнения. Температурой застывания считается температура, при которой налитое в пробирку дизельное топливо при охлаждении в определенных условиях не изменяет положения мениска в течение 1 мин при наклоне пробирки под углом 45° от вертикали (ГОСТ 20287-91).

Температура застывания дизельного топлива — величина условная и служит лишь ориентиром для определения условий применения топлива.

|

Рис. 2.4. Прибор для определения температуры помутнения и застывания топлива:

1 — пробирка наружная; 2 — пробирка внутренняя; 3 — пробка; 4 — термометр; 5 — мешалка

Сущность определения температуры помутнения топлива заключается в глубоком его охлаждении и визуальном наблюдении за изменением его состояния. Температура застывания определяется при глубоком охлаждении топлива до состояния потери подвижности.

Порядок выполнения опыта:

1. Испытуемое топливо тщательно перемешивают и наливают во внутреннюю пробирку до метки (40 мм от дна нанесена метка). Пробирку закрывают корковой пробкой с термометром. Термометр вставляют так, чтобы его ртутный шарик находился в пробирке на расстоянии 15 мм от дна и равном расстоянии от стенок.

2. Наливают испытуемое топливо в другую пробирку, которую используют в качестве эталона прозрачности.

3. Заполняют сосуд прибора охлаждающей смесью, уровень которой поддерживают на 30—40 мм выше уровня топлива в пробирке. Температура охладительной смеси при испытании все время должна быть на 15±2 °С ниже температуры испытуемого топлива.

4. Укрепляют внутреннюю пробирку с топливом и термометром во внешней пробирке. Во избежание запотевания внутренних стенок между пробирками заливают серную кислоту в количестве 0,5—1,0 мл.

5. Помещают собранный прибор в охлаждающую смесь. Топливо во время охлаждения необходимо непрерывно перемешивать.

6. За 5 °С до ожидаемой температуры помутнения пробирку вынимают из охлаждающей смеси, быстро вытирают ватой, смоченной спиртом, и сравнивают с эталоном. Продолжительность определения сравнения не более 12 с.

7. Если топливо по сравнению с прозрачным эталоном не изменилось, то пробирку снова опускают в сосуд прибора и дальнейшее наблюдение производят через каждый градус, понижая температуру топлива. Эти сравнительные наблюдения с прозрачным эталоном производят до тех пор, пока топливо не станет отличаться от эталона, т. е. когда в нем появится муть. При определении температуры помутнения неизвестного образца топлива сначала устанавливают значения этих температур приблизительно путем наблюдения за состоянием топлива через каждые 5 °С.

8. Для определения температуры застывания топлива в соответствии с пунктами 1 и 2 подготавливают прибор с испытуемым обезвоженным (с помощью свежепрокаленного хлористого кальция) топливом. Подготовленный прибор помещают в сосуд с охлаждающей смесью. Температура охладительной смеси должна быть на 5 оС ниже предполагаемой температуры застывания топлива.

9. Не вынимая из охлаждающей смеси, наклоняют прибор под углом 45° и держат в таком положении в течение одной минуты, до тех пор, пока испытуемое топливо в пробирке примет температуру, соответствующую температуре его застывания.

10. Вынимают пробирку из охлаждающей смеси, протирают стенки ватой, смоченной в спирте, и наблюдают, не сместился ли мениск топлива. Если мениск не сместился, то топливо остается застывшим, и наоборот. Если температура топлива неизвестна даже приблизительно, испытание по смещению мениска проводят через каждые 5 °С понижения температуры топлива. Температуру смеси в этом случае поддерживают на 4—5° ниже температуры топлива. После проведения испытания прибор и рабочее место приводят в первоначальное положение.

2.6. Определение цетанового числа

На основании результатов измерения, используя эмпирическую формулу, определите цетановое число:

,

,

где n20оС – кинематическая вязкость при 20оС, мм2/с;

r20оС – плотность, г/см3.

2.7. Составление отчета

По результатам проведенных опытов заполняют таблицу 2.2.

Таблица 2.2. Отчет о лабораторной работе по оценке качества дизельного топлива

| Цель работы | ||

| Задание | ||

| Результаты оценки | Основные показатели качества оцениваемого образца | |

| Наименование показателей | По ГОСТ | Полученные на основании проведенных анализов |

| Цвет | ||

| Механические примеси и вода | ||

| Плотность, кг/м3 при 20 °С | ||

| Вязкость кинематическая при 20 оС, мм2/с | ||

| Температура застывания, оС, не выше | ||

| Температура помутнения, оС, не выше | ||

| Заключение о пригодности образца к применению |

На основании данных анализа топлива определяют возможные области его применения (сезонные, климатические).

Контрольные вопросы

1. Что называется динамической и кинематической вязкостью, каковы их единицы измерения?

2. Как влияет вязкость на эксплуатационные свойства ДТ?

3. Что называется температурами помутнения и застывания топлива?

4. При какой температуре наружного воздуха может применяться ДТ?

5. Перечислите марки ДТ.

6. Какие требования предъявляются к ДТ?

7. Какие свойства ДТ влияют на подачу топлива?

8. Какие свойства ДТ влияют на смесеобразование?

9. Как оценивается способность ДТ к самовоспламенению?

10. Расскажите о способах повышения цетанового числа.

11. Какие свойства дизельных топлив влияют на образование отложений в двигателе?

Лабораторная работа № 3

ОПРЕДЕЛЕНИЕ КАЧЕСТВА МОТОРНОГО МАСЛА

Цель работы:

1. Оценка испытуемого образца моторного масла по внешним признакам (прозрачность, цвет, запах, наличие воды и видимых невооруженным глазом механических примесей).

2. Определение кинематической вязкости испытуемого образца при температуре +50°С и +100 °С.

3. Определение по номограммам индекса вязкости испытуемого образца.

4. Приобретение навыков по оценке качества моторного масла, знакомство с нормативно-технической документацией по качеству моторных масел.

Работа производится в вытяжном шкафу!

Оборудование и реактивы: цилиндр диаметром 40 – 55 мм, два стекла размером 100 х 150 мм, цилиндр с притертой пробкой емкостью 250 мл, бумажный фильтр, стеклянная воронка, стакан емкостью 250 – 300 мл, термостойкий стакан высотой 100 мм, пробирка, лампа, электропритка, термометр, термостат, вискозиметр, водяная баня, резиновая трубка с грушей, секундомер, профильтрованный неэтилированный бензин, глицерин, образец масла.

Одним из путей повышения эксплуатационной надежности двигателей внутреннего сгорания автомобилей и экономичного использования моторных масел является установление рациональных сроков их замены. В настоящее время периодичность замены моторных масел определяется заводом-изготовителем и измеряется в километрах пробега автомобиля. Такой подход не учитывает фактического состояния масла на момент его замены. Старение масла происходит вследствие загрязнения пылью, продуктами износа, сгорания топлива и физико-химических изменений углеводородов. Масло оказывает влияние на техническое состояние двигателя. В то же время изменения, происходящие в работе систем и механизмов двигателя, оказывают влияние на качество масла. В связи с этим отработавшее масло является носителем комплексной информации, которая позволяет оценить состояние масла, своевременно обнаружить неисправность в двигателе и произвести замену масла по его фактическому состоянию.

3.1. Оценка моторного масла по внешним признакам

Смазочные масла оценивают по внешним признакам так же, как бензины и дизельные топлива (см. лабораторные работы № 1 и 2). Современные моторные и трансмиссионные масла содержат значительно больше смол, чем дизельное топливо, поэтому по сравнению с последним они имеют более интенсивную окраску (например, слой масла толщиной 40...55 мм становится непрозрачным). В связи с этим для жидких масел, кроме цвета в проходящем свете, необходимо дополнительно фиксировать и оттенок в отраженном свете.

3.2. Определение наличия механических примесей и воды

Присутствие в масле механических примесей и воды снижает смазочные свойства масел, увеличивает абразивный износ деталей. Наличие механических примесей можно обнаружить тремя способами.

Первый способ заключается в просмотре на свету тонкого слоя масла, нанесенного на стекло. При отсутствии механических примесей слой масла будет выглядеть совершенно прозрачным. Мутность, потеки и крупинки указывают на присутствие в масле механических примесей. На отрезок стекла наносят несколько капель испытуемого масла, вторым отрезком стекла проводят по первому до образования тонкой масляной пленки, затем оба стекла просматривают на свет. Результат наблюдения записывают в отчет.

При втором способе масло взбалтывают и подогревают до 40—50 °С. Затем 25—50 мл подогретого масла смешивают с двух-, четырехкратным количеством профильтрованного бензина. Раствор фильтруют через бумажный фильтр, после чего просматривают фильтр через увеличительное стекло. Темные точки и крупинки на фильтре указывают на присутствие в масле механических примесей. Результат наблюдения записывают в отчет.

При третьем способе масло в количестве 50—100 мл разбавляют в химическом стакане двух-, трехкратным количеством бензина. Смесь перемешивают и дают отстояться в течение 5—10 мин. Затем смеси придают вращательное движение. При наличии примесей они соберутся в центре на дне стакана. Для обнаружения примесей стакан просматривают на свету, проходящем снизу вверх.

Наличие воды в масле определяют по ГОСТ 1547—84. Смысл определения заключается в нагревании масла, помещенного в пробирку, до температуры 130 °С. При наличии воды масло начнет пениться, слышен треск, а слой масла на стенках пробирки помутнеет. Для проведения этого опыта в чистую сухую пробирку наливают исследуемое масло на высоту 85 мм, помещают в пробирку с маслом термометр таким образом, чтобы он не касался дна и стенок пробирки. Пробирку с маслом и термометром помещают в стакан с нагретым до 175 оС глицерином и наблюдают за маслом до момента достижения температуры в пробирке 130 оС. Результат наблюдения записывают в отчет.

3.3. Определение кинематической вязкости моторного масла ( ГОСТ 33—2000 )

Вязкостные свойства относятся к важнейшим эксплуатационным характеристикам масел (в паспорте на масло указаны кинематическая вязкость и индекс вязкости).

Вязкость масел определяют с помощью приборов и по методике, которые описаны в лабораторной работе № 2. ГОСТ 33—2000 распространяется на все жидкости, полученные на основе переработки нефти, поэтому вязкость определяется аналогично определению вязкости дизельного топлива. При этом надо иметь в виду, что при определении вязкости масел выбирают вискозиметр с таким диаметром капилляра, чтобы время перетекания масла при заданной температуре было не менее 200 с. Рекомендуемые диаметры капилляров при определении вязкости различных масел приведены в табл. 3.1. Если время истечения масла из вискозиметра составляет от 200 до 300 с, проводят пять измерений, если оно составляет 300—600 с, то достаточно трех измерений. Результаты измерения времени течения масла не должны отличаться друг от друга больше, чем на 1,5 %.

Таблица 3.1. Данные для выбора вискозиметра

| Наименование масел | Диаметр капилляра при температуре испытаний, мм | ||

| 100 оС | 50 оС | O оC | |

| Масло класса вязкости 8 и 10 мм2/с | 0,8 | 1,2-1,5 | 3,0 |

| Масло класса вязкости 16 мм2/с | 1,0-1,2 | 1,5-2,0 | - |

При установлении марки вязкость определяют при тех же температурах, при которых работают узлы трения (+50 и +100°С). Так как масла имеют большую вязкость, чем топлива, их следует предварительно подогревать до температуры 40 оС, опуская стакан с маслом в водяную баню.

Время истечения масла из капилляра вискозиметра замеряют с точностью до 0,2 с. Постоянная вискозиметра С, мм2/с2, указана в паспорте вискозиметра.

Измеряют время истечения масла при температуре +50°С в секундах, рассчитывают среднее значение tср из трех измерений. Рассчитывают кинематическую вязкость масла при температуре +50 °С, мм2/с:

n50 = С tср

Кинематическая вязкость масла при температуре +100 ° С определяется аналогично.

3.4. Определение индекса вязкости моторного масла (ГОСТ 25371—97)

Одним из важных свойств масел, характеризующих их эксплуатационные свойства, является степень изменения вязкости масел в зависимости от температуры, которая обычно определяется или отношением вязкости при двух крайних температурах nмин/nмакс, или по индексу вязкости.

Расчет индекса вязкости производится на основе ГОСТ 25371—97 и согласно его определению индекс вязкости - это расчетная величина, которая характеризует изменение вязкости нефтепродуктов в зависимости от температуры. На рис. 3.1 показано изменение вязкости двух моторных масел в зависимости от температуры. Отношение вязкости при 50 оС к вязкости при 100 °С для автомобильных масел равно 4...9. Чем меньше отношение, тем положе вязкостно-температурная кривая, тем лучше вязкостно-температурные свойства масла.

Оценка по индексу вязкости основана на сравнении вязкостно-температурных свойств испытуемого и двух эталонных масел. Одно эталонное масло имеет пологую вязкостно-температурную кривую, и его индекс вязкости принят за 100 единиц; другое — обладает крутой вязкостно-температурной кривой, и его индекс вязкости считают равным 0.

|

Рис. 3.1. Влияние температуры на вязкость масла: 1 — крутая вязкостно-температурная характеристика; 2 — пологая вязкостно-температурная характеристика

|

Вязкостно-температурная кривая испытуемого масла будет располагаться между кривыми эталонных масел и по ее положению судят об индексе вязкости. Практически индекс вязкости согласно ГОСТ 25371—97 определяют расчетным путем. Если ожидаемый индекс вязкости находится в пределах от 0 до 100, то его рассчитывают как отношение вязкостей, определяемых при 40 оС и 100 °С по формулам:

|

где U — кинематическая вязкость масла при 40 °С; значения L, Н и D находят по таблице ГОСТ, опираясь на величину кинематической вязкости масла при 100 °С.

Если индекс вязкости будет величиной более 100, то его находят по формулам с использованием логарифмов и таблицы ГОСТ.

Более простой способ определения индекса вязкости масла (но менее точный) заключается в использовании номограммы (рис. 3.2) на основе значений кинематической вязкости масла при 100 °С и 50 °С. Для этого по вертикали и горизонтали проводят линии от точек соответствующих значениям вязкости масла при 100 °С и 50 °С и в месте их пересечений находят значение индекса вязкости.

|

Значение индекса вязкости порядка 90—100 и выше характеризуют хорошие, а ниже 50—60 - плохие вязкостно-температурные свойства масла.

Рис. 3.2. Номограмма определения индекса вязкости масла

По полученному значению кинематической вязкости при 100 оС на номограмме (рис. 3.2) провести вертикальную линию от горизонтальной оси.

По полученному значению кинематической вязкости при 50 оС провести горизонтальную линию от вертикальной оси.

По точке пересечения линий найти индекс вязкости масла. Результат записать в отчет.

Контрольные вопросы

1. Что называется динамической и кинематической вязкостью?

2. Какими показателями оцениваются вязкостно-температурные свойства масел?

3. Как влияет вязкость на эксплуатационные свойства масел?

4. Что называется индексом вязкости?

5. Как влияют механические примеси и вода на свойства масел?

6. Какие показатели характеризуют качество моторного масла?

Лабораторная работа № 4

ОПРЕДЕЛЕНИЕ КАЧЕСТВА ПЛАСТИЧНОЙ СМАЗКИ

Цель работы:

1. Закрепление знаний марок пластичных смазок.

2. Знакомство с нормативно-технической документацией по качеству пластичных смазок (ГОСТами на показатели качества и методы их определения).

3. Знакомство с методами определения качества пластичных смазок.

Оборудование и реактивы: набор пробирок,стеклянная палочка, стеклянная пластина, шпатель, бензин неэтилированный, водяная баня, секундомер, прибор для определения температуры каплепадения, пластичные смазки.

Теоретическая часть

Пластичные смазки применяются для таких трущихся деталей механизмов, где по конструкционным особенностям не могут удерживаться или регулярно подаваться жидкие масла, т. е. когда использование минеральных масел невозможно или нерационально (подшипники колес, шарниры различного рода приводов).

Эксплуатационные требования к качеству смазок следующие:

— смазки должны быть однородными,

— обладать определенными механическими свойствами,

— оказывать минимальное коррозионное воздействие на металлы,

— не должны содержать воды и механических примесей.

Смазки являются двухкомпонентными системами, состоящими из масла (дисперсионной среды) и загустителя (дисперсной фазы). Около 95 % смазок готовят на нефтяных маслах, 5 % - на полисилоксанах, сложных эфирах. В качестве наполнителей чаще всего используют кристаллические слоистые наполнители (дисульфид и диселенит молибдена, графит, слюду, тальк).

Углеводородные смазки работоспособны при температуре 50 – 60 оС, силикагелевые смазки – до 200 оС и выше.

Основными показателями качества смазок являются:

пенетрация – условный показатель густоты (механических свойств загустителя), измеряется в десятых долях миллиметра глубины погружения стандартного конуса за 5 с;

температура каплепадения – минимальная температура падения капли (выдавливание стержня смазки длиной 25 мм) из чашечки стандартного прибора;

стабильность – сохранение свойств пластичной смазки при хранении и применении.

В табл. 4.1 приведены основные марки смазок и показатели их качества.

Таблица 4.1. Пластичные смазки

| Наименование смазки | Температура каплепадения, оС | Пенетрация при 25 оС, 10-1 мм (класс) |

| Солидол | 85 – 105 | 260 – 310 (2) |

| Пресс-солидол | 85 – 95 | 310 – 350 (1) |

| Солидол Ж | 230 – 290 (2,3) | |

| Графитная | 250 (3) | |

| Литол-24 | 220 – 250 (3) | |

| Фиол-2 | 265 – 295 (2) |

Солидолы и графитная смазки относятся к кальциевым пластичным смазкам, литол-24 и фиолы – к литиевым.

4.1. Оценка пластичной смазки по внешним признакам

При оценке смазки по внешним признакам обращается внимание на ее цвет, состояние ее поверхностного слоя и ее однородности.

Цвет зависит от состава смазки и технологии ее приготовления. Смазки, в которых не содержатся специальные добавки, имеют цвет от светло-желтого до темно-коричневого. Наиболее ярко выраженный цвет имеют смазки графитная (черный) и № 158 (синий).

Однородность — одно из важнейших требований, предъявляемых к пластичным смазкам. При внешнем осмотре определяется отсутствие выделения из смазки жидкой фазы (масла). Затем однородность проверяется с помощью стеклянной пластинки, на которую наносится слой смазки толщиной 1—2 мм. При рассмотрении этого слоя невооруженным глазом в проходящем свете не должны обнаруживаться капли масла, комки загустителя, твердые включения.

4.2. Определение растворимости смазки в воде и бензине

Испытание пластичной смазки на растворимость в воде и бензине позволяет определить загуститель данной смазки. Натриевые смазки обладают слабой водоустойчивостью, а кальциевые и литиевые не растворимы в воде и бензине, хотя с бензином они образуют тягучие, но непрозрачные системы. Поэтому отличить их друг от друга можно только по температурам каплепадения.

Полное растворение пластичной смазки возможно в нагретой до кипения воде. При этом будет образован мутный (мыльный) раствор с плавающим на его поверхности слоем жидкого масла, что говорит о принадлежности данного образца к натриевым смазкам. Однако если после охлаждения вода станет прозрачной или слегка мутной, а на ее поверхности будет находиться слой смазки, то данная смазка считается нерастворимой в воде.

Чтобы проверить смазку на растворимость в бензине, смешивают оба компонента в соотношении 1:4 при температуре 60 °С. Если при этом образуется совершенно прозрачный раствор, имеющий при просвечивании цвет испытуемого образца, то смазка считается растворимой в бензине. В бензине растворяются смазки с углеводородными загустителями.

4.3. Определение наличия воды (ГОСТ 1547-84)

Наличие воды в смазке определяют нагреванием. В сухую чистую пробирку помещают смазку на высоту 40 мм при помощи чистой сухой стеклянной палочки. Термометр, укрепленный в неплотной пробке, помещают на равном расстоянии от стенок и на 20 мм ниже уровня смазки. Наклонно зажатую в штативе пробирку нагревают до показаний термометра 175 – 180 оС. При наличии воды появляются толчки и треск.

4.4. Определение температуры каплепадения смазки (ГОСТ 6793—74)

Для определения температуры каплепадения смазки пользуются специальным прибором (ГОСТ 6793—74), схема которого показана на рис. 4.1.

К нижней части термометра прикрепляется металлическая гильза 2, в которой за счет трения держится стеклянная чашечка 1 с калиброванным донным отверстием. Заполненная смазкой чашечка вставляется в гильзу, а собранный прибор (чашечка, гильза и термометр) вставляются в стеклянную муфту так, чтобы расстояние от ее дна до низа чашечки составляло 25 мм. Муфта погружается в стакан с водой или глицерином и закрепляется в штативе. При этом глубина погружения должна составлять 150 мм. Затем ведется нагрев жидкости в два этапа. На первом этапе скорость нагрева не нормируется и он ведется до температур: 30 °С - для низкоплавких смазок, 60 °С - для среднеплавких, 110 оС - для натриевых и 150 °С - для литиевых. На втором этапе темп нагрева должен составлять 1 °С в минуту. На обоих этапах жидкость в стакане следует периодически помешивать.

Температура, при которой в процессе нагревания падает из чашечки первая капля испытуемой смазки, считается температура каплепадения. Если смазка не образует капли, а вытягивается из чашечки в виде цилиндра, то за температуру каплепадения принимают ту, при которой выходящий столбик смазки коснется дна муфты.

Рис. 4.1. Прибор для определения температуры каплепадения смазок:

1 — чашечка; 2 — гильза; 3 — стакан с жидкостью; 4 — стеклянная муфта;

5 — пробка; 6 — термометр

По результатам проведенных исследований заполните таблицу 4.2 и сделайте заключение о пригодности образца смазки к применению.

Таблица 4.2. Основные показатели качества образца смазки.

|

|

|

|

|

|

Дата добавления: 2016-12-31; Мы поможем в написании ваших работ!; просмотров: 812 | Нарушение авторских прав

Лучшие изречения:

Ген: 0.014 с.