Процес різання металів супроводжується значним тепловиділенням. Основними причинами утворення теплоти в зоні стружкоутворення є:

1) пластичне деформування металу;

2) тертя стружки, що утворилася, об передню поверхню інструмента;

3) тертя задніх поверхонь інструмента - головної й допоміжної, відповідно, об поверхню різання й оброблену поверхню заготовки.

Джерела теплоти знаходяться (рис. 2.18):

1) у зоні максимальних зрушень і найбільших деформацій;

2) у місці контакту стружки з передньою поверхнею інструмента;

3) у місцях контакту задніх поверхонь інструмента з поверхнями оброблюваної заготовки.

Тепловий баланс процесу різання виражається рівнянням:

Дж (2.9)

Дж (2.9)

де  — кількість теплоти, що виділяється при пластичному деформуванні металу;

— кількість теплоти, що виділяється при пластичному деформуванні металу;

— кількість теплоти, що виділяється при терті стружки об передню поверхню інструмента;

— кількість теплоти, що виділяється при терті стружки об передню поверхню інструмента;

— кількість теплоти від тертя задньої поверхні інструмента об заготовку;

— кількість теплоти від тертя задньої поверхні інструмента об заготовку;

— кількість теплоти, що відводиться стружкою;

— кількість теплоти, що відводиться стружкою;

— кількість теплоти, що переходить у заготовку;

— кількість теплоти, що переходить у заготовку;

— кількість теплоти, що переходить в інструмент;

— кількість теплоти, що переходить в інструмент;

— кількість теплоти, що переходить у навколишнє середовище (теплота випромінювання).

— кількість теплоти, що переходить у навколишнє середовище (теплота випромінювання).

Рис. 2.18 Джерела утворення теплоти і її розподіл

Рис. 2.18 Джерела утворення теплоти і її розподіл

|  Рис. 2.19 Розподіл теплоти різання в залежності від швидкості різання

Рис. 2.19 Розподіл теплоти різання в залежності від швидкості різання

|

Абсолютне значення членів рівняння теплового балансу непостійне і залежить від фізико-механічних властивостей оброблюваного матеріалу і матеріалу інструмента, від режимів різання, геометрії різального інструменту і т.д. Так, наприклад, при різанні пластичних металів зі швидкістю 50 м/хв теплота  становить близько 75% від загальної кількості теплоти, що виділилася, а зі швидкістю > 200 м/хв частка теплоти

становить близько 75% від загальної кількості теплоти, що виділилася, а зі швидкістю > 200 м/хв частка теплоти  знижується до 25%.

знижується до 25%.

Загальна кількість теплоти, що виділилася в процесі різання за одиницю часу, приблизно можна визначити по формулі

, Дж/хв (2.10)

, Дж/хв (2.10)

де  — вертикальна складова сили різання, Н

— вертикальна складова сили різання, Н

— швидкість різання, м/хв.

— швидкість різання, м/хв.

Теплота, що утворилася в процесі різання, поширюється з певною швидкістю в стружку, заготовку, інструмент і навколишнє середовище. Експериментально встановлено, що теплота розподіляється в такий спосіб: стружкою відводиться 25-85 % всієї теплоти, що виділилася, заготовкою – 10-50%, інструментом - 2-8%. Кількісний розподіл теплоти залежить головним чином від швидкості різання (рис. 2.18). Зі збільшенням швидкості різання кількість теплоти, що відводиться у заготовку, зменшується, а в стружку – збільшується.

Вплив мастильно-охолоджувальних рідин

І газів на процес різання

Мастильно-охолоджувальні рідини сприятливо діють на процес різання. Потрапляючи на поверхні тертя, вони змащують їх і зменшують зовнішнє тертя стружки об передню поверхню інструмента і задніх поверхонь інструмента об заготовку. Рідина відводить теплоту від місць її утворення, охолоджує ріжучий інструмент, шар металу, який деформується, і оброблену поверхню заготовки. Виконуючи змащувальну дію, рідина перешкоджає утворенню налипань на робочих поверхнях інструмента, у результаті поліпшується якість обробленої поверхні. Рідина, проникаючи в мікротріщини верхніх шарів металу, який деформується, прямує до дна мікротріщин (внаслідок властивості капілярності) і чинить на метал, який деформується, розклинювальну дію. У результаті цього створюється зона перед руйнування, що знижує роботу, яка витрачається на пластичну деформацію металу.

Основними компонентами мастильно-охолоджувальних рідин є:

1) вода, що володіє хорошими охолоджувальними, але поганими змащувальними властивостями;

2) інгібітор корозії — речовина, що усуває або значно знижує корозійні властивості рідини;

3) поверхнево-активні речовини, які зменшують поверхневий натяг рідини й покращують її змочувальні властивості;

4) емульгатор (стабілізатор емульсії) — речовина, що сприяє тривалому зберіганню емульсії;

5) мастила (рослинні, мінеральні та ін.), що мають хороші змащувальні, але погані охолоджувальні властивості.

Всі ці речовини, узяті в певній пропорції, утворюють мастильно-охолоджувальну рідину, яка називається емульсією.

Водні емульсії широко застосовують у тих випадках, коли необхідно отримати сильну охолоджувальну дію рідини і коли якість обробленої поверхні не має особливого значення (наприклад, при грубій чорновій обробці). При кінцевій чистовій обробці, коли потрібно одержати високу якість обробленої поверхні, широко використовують мастила: мінеральні, рослинні, тваринні, компаундовані (суміш мінеральних мастил з рослинними й тваринними), гас, а також сульфофрезоли (осірковані мастила), що містять в якості активованої добавки сірку.

Кількість рідини, яка використовується в процесі різання, залежно від технологічного методу обробки й режимів різання коливається від 5 до 50 л/хв.

При роботі інструментами з вуглецевих і швидкорізальних сталей мастильно-охолоджувальнірідини застосовують при всіх методах обробки. При роботі інструментами, які оснащені пластинками твердого сплаву, мастильно-охолоджувальні рідини застосовують лише при безперервних процесах різання (наприклад, при точінні, свердлінні і т.д.). Подача охолоджувальної рідини в цьому випадку повинна бути збільшена. Недостача рідини приводить до нерівномірного охолодження інструмента і розтріскуванню пластинок твердого сплаву, у результаті чого стійкість інструмента різко знижується.

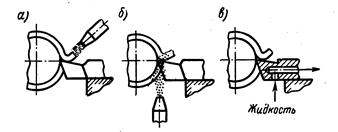

Рис. 2.20 Способи підведення рідини в зону різання при точінні

Існує кілька способів підведення мастильно-охолоджувальних речовин у зону різання. Найпоширенішим є спосіб подачі рідини під невеликим тиском (0,11 Мн/м2) через вузьке сопло на передню поверхню інструмента і у зону різання (рис. 2.20). Іноді здійснюється подача рідини на задні поверхні інструмента. В останні роки все більш поширеним стає спосіб подачі рідини у вигляді туману. У цьому випадку подача рідини здійснюється з боку задніх поверхонь інструмента. Для одержання розсіяної рідини — туману, використовують спеціальні установки або застосовують сопло типу пульверизатора. Стиснене повітря, яке подається під тиском 1—2,5 Мн/м2, захоплює частки рідини і у вигляді дрібних бризок викидає їх у зону різання (рис. 2.20 б). Значно рідше застосовують охолодження різального інструменту шляхом циркуляції рідини (води) всередині нього (рис. 2.20, в).

У тих випадках, коли охолодження різального інструменту ускладнене, використовують підведення рідини безпосередньо в зону різання через порожній ріжучий інструмент. Такий спосіб підведення рідини застосовують, наприклад, при свердлінні глибоких отворів. Рідина подається через порожній інструмент під тиском до 2,5 Мн/м2 і через отвір у задній поверхні інструмента надходить на передню поверхню. У цьому випадку не тільки відбувається охолодження інструмента, але й здійснюється вимивання стружки.

При обробці крихких матеріалів, коли утворюється стружка надламу, в якості охолоджувального середовища використовують гази: стиснене повітря або вуглекислоту. Цей спосіб охолодження використовують також при переривчастій обробці заготовок інструментом, оснащеним пластинками твердого сплаву. Стиснене повітря не тільки охолоджує інструмент, але й здуває стружку, що утворюється. Для відведення стружки в цьому випадку необхідно передбачати спеціальні стружкозбирачі або використовувати відсмоктувальні установки.