ƒл€ заделки трещин чугунных корпусных деталей, работаю≠щих в нормальных услови€х, рекомендуетс€ следующий количе≠ственный состав композиции в весовых част€х: эпоксидна€ смола Ёƒ-16 - 100; дибутилфталат - 15; железный порошок Ч 160; полиэтиленполиамин Ч 8.

ѕри восстановлении деталей, работающих в услови€х вибра≠ции, в указанный состав ввод€т до 30 % тонкоизмельченной слю≠ды и резины.

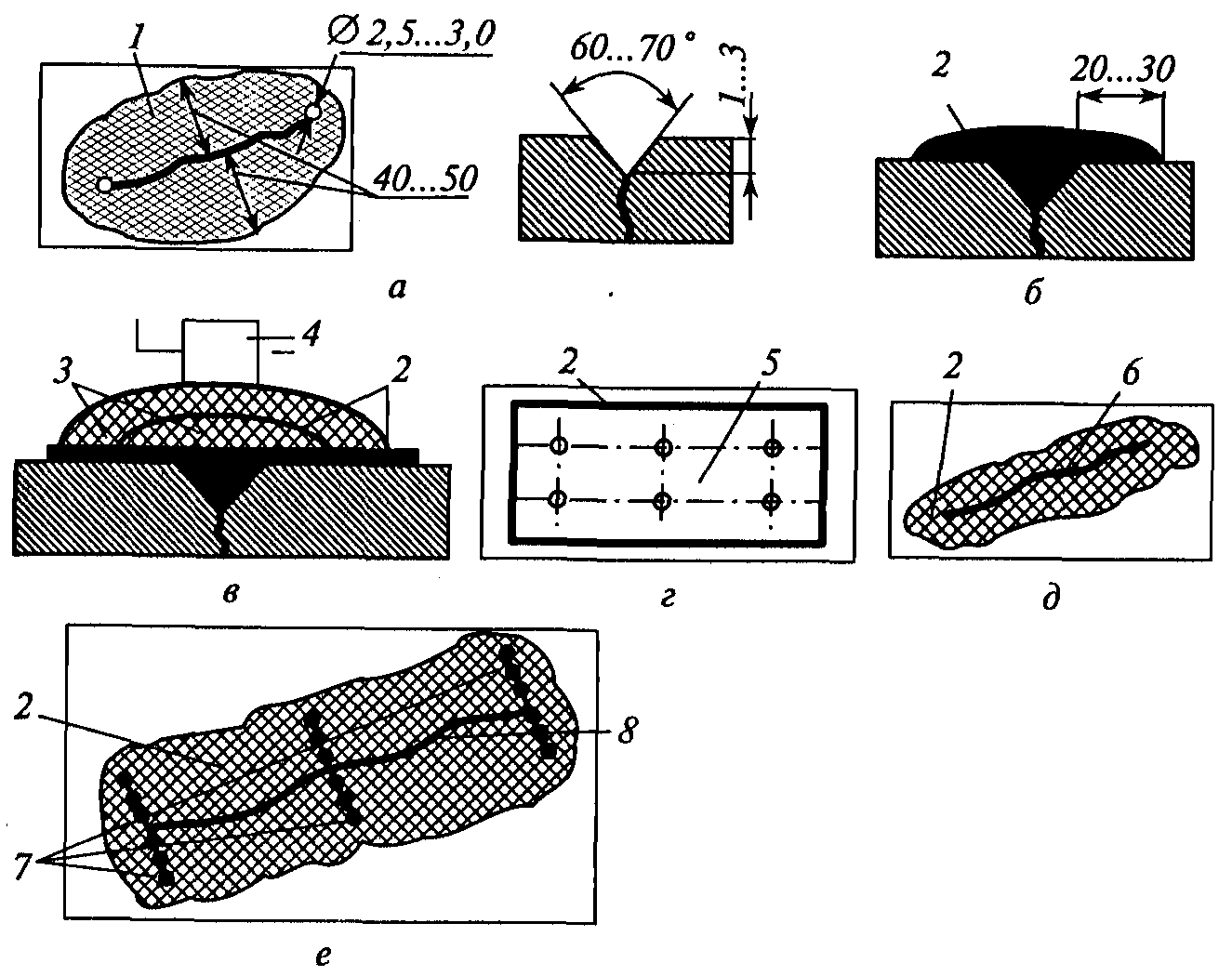

ѕрименение полимерных материалов дает хорошие результаты только при тщательном выполнении операций по подготовке по≠верхности в зоне дефекта. —леды краски и коррозии не допускают≠с€. ѕо концам трещины сверл€т отверсти€ диаметром 2,5... 3,0 мм. (рис. 18.1, а). —нимают фаску вдоль трещин под углом 60...70∞ на глубину 1...3 мм. «ачищают поверхность на рассто€нии 40...50 мм от трещины шлифовальным кругом, дважды обезжиривают ацето≠ном с последующей просушкой в течение 8... 10 мин. Ќа подготов≠ленную поверхность шпателем нанос€т эпоксидный состав Ѕ (см. табл. 18.1) при ремонте чугунных и стальных деталей, состав ¬ Ч алюминиевых деталей.

≈сли длина трещин меньше 20 мм (рис. 18.1, б), то провод€т отверждение композиции при комнатной температуре 12 ч, а за≠тем при нагревании в термошкафу по одному из режимов: при температуре 40 ∞— в течение 48 ч, при температуре 60 ∞— Ч 24 ч, при температуре 80 ∞— Ч 5 ч, при температуре 100 ∞— Ч 3 ч.

“рещины длиной 20... 150 мм (рис. 18.1, в) заделывают поста≠новкой накладок из стеклоткани. ѕри этом перва€ накладка долж≠на перекрывать трещину на 20...25 мм, а втора€ на 30...40 мм. аж≠дую накладку прокатывают роликом.

“рещину длиной более 150 мм (рис. 18.1, г) заделывают нало≠жением металлических накладок толщиной 1,5...2 мм с перекры≠тием трещины на 40...50 мм на эпоксидную композицию с после≠дующим закреплением их винтами. ¬ накладке сверл€т отверсти€ диаметром 10 мм на рассто€нии 50...70 мм друг от друга. ѕо этим отверсти€м накернивают и сверл€т отверсти€ в детали, нарезают резьбу ћ8. ƒанным способом можно заделывать также пробоины. ƒанный способ может примен€тьс€ в тех случа€х, когда трещины расположены на плоских поверхност€х детал€х. ƒефекты неплос≠ких поверхностей деталей, при наличии пробоин и трещин, ре≠комендуетс€ устран€ть сваркой или комбинированным способом (рис. 18.1, д). — этой целью, дл€ придани€ герметичности на сва≠рочный шов нанос€т слой эпоксидной композиции. ’орошие ре≠зультаты при заделке трещин дает применение фигурных вставок (рис. 18.1, Є) с последующей герметизацией зоны нанесением эпок≠сидной композиции. ѕрименение фигурных ст€гивающих вставок позвол€ет вернуть первоначальное пространственное положение базовых элементов корпусных деталей, что положительно вли€ет на работоспособность отремонтированных узлов.

–ис. 18.1. ѕрименение полимер≠ных материалов при заделке тре≠щин (а -г, е) и пробоин (д):

1 Ч зона подготовки поверхности; 2 Ч композици€; 3 Ч стеклоткань; 4 Ч ролик; 5 Ч стальна€ накладка; б Ч сварочный шов; 7 Ч фигурна€ вставка; 8 Ч трещина

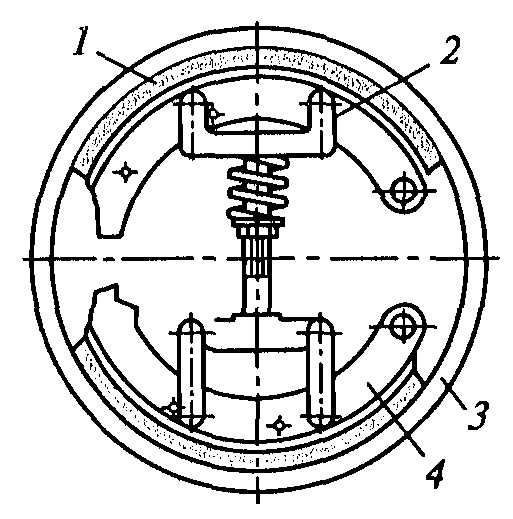

ѕриклеивание фрикционных накладок осуществл€етс€ клеем ¬—- ё“.

|

|

|

–ис. 18.2. ѕриспособление дл€ прессовани€ тормоз≠ной накладки:

1 Ч тормозна€ накладка; 2 Ч винтовой нагружатель; 3 Ч технологический барабан; 4Ч тормозна€ колодка

–ис. 18.2. ѕриспособление дл€ прессовани€ тормоз≠ной накладки:

1 Ч тормозна€ накладка; 2 Ч винтовой нагружатель; 3 Ч технологический барабан; 4Ч тормозна€ колодка

|

ƒл€ восстановлени€ неподвижных подшипниковых соединений примен€ют эпоксидные композиции, эластомеры и анаэробные герметики. ѕоверхности зачищают до блеска, дважды обезжи≠ривают ацетоном с последующей суш≠кой в течение 10 мин.

ѕри малом износе (зазор до 0,2 мм) на поверхность детали нанос€т эпок≠сидный состав ј (см. табл. 18.1), вы≠держивают 10 мин, соедин€ют детали, удал€ют излишки эпоксидного соста≠ва и отверждают.

ѕри большом износе на подготов≠ленные посадочные поверхности шпате≠лем нанос€т эпоксидный состав (Ѕ или √ Ч дл€ стальных и чугунных, ¬ Ч дл€ алюминиевых деталей). «атем деталь с

составом выдерживаетс€ на воздухе при комнатной температуре в течение 2 ч дл€ состава Ѕ и 1 ч Ч дл€ состава √. ƒеталь устанавли≠вают на кондуктор (плиту с направл€ющими втулками и фиксиру≠ющими штифтами), закрепленный на столе сверлильного станка (пресс или другое оборудование), и формируют слой эпоксидного состава под номинальный размер с помощью калибрующей сталь≠ной оправки, закрепленной в шпинделе станка (без вращени€ оп≠равки). Ёто обеспечивает соблюдение параллельности осей вос≠станавливаемых отверстий и их межцентровых рассто€ний. ќправ≠ку предварительно смазывают маслом ј «ѕ-6 или техническим солидолом. ѕосле калибровани€ провод€т отверждение состава. ¬ме≠сто формировани€ после полного отверждени€ эпоксидного со≠става отверсти€ можно расточить.

ѕри ремонте неподвижных подшипниковых соединений (кор≠пус-подшипник, вал-подшипник и др.) часто примен€ют эласто≠мер √ЁЌ-150 (¬) и герметик 6‘. ѕоверхность, на которую нано≠с€т покрытие, зачищают абразивной шкуркой на тканевой основе до металлического блеска. Ёту операцию производ€т с помощью ручной пневматической шлифовальной машины. ѕосле этого дваж≠ды обезжиривают зачищенную поверхность ацетоном и просуши≠вают в течение 10 мин. истью (окунанием или центробежным способами) нанос€т равномерно тонкий слой эластомера и вы≠держивают на воздухе 20 мин. “олщина одного сло€ покрыти€ на≠ходитс€ в пределах 0,01...0,015 мм. ѕри необходимости нанос€т последующие слои до получени€ заданной толщины (см. табл. 18.4). ѕри необходимости провод€т термообработку покрыти€ (см. табл. 18.2 и 18.4) в сушильном шкафу или камере при температуре115... 160∞— в течение 30 мин. Ќеподвижные соединени€ с покры≠тием из эластомера или герметика собирают запрессовкой с нат€≠гом 0,01... 0,03 мм.

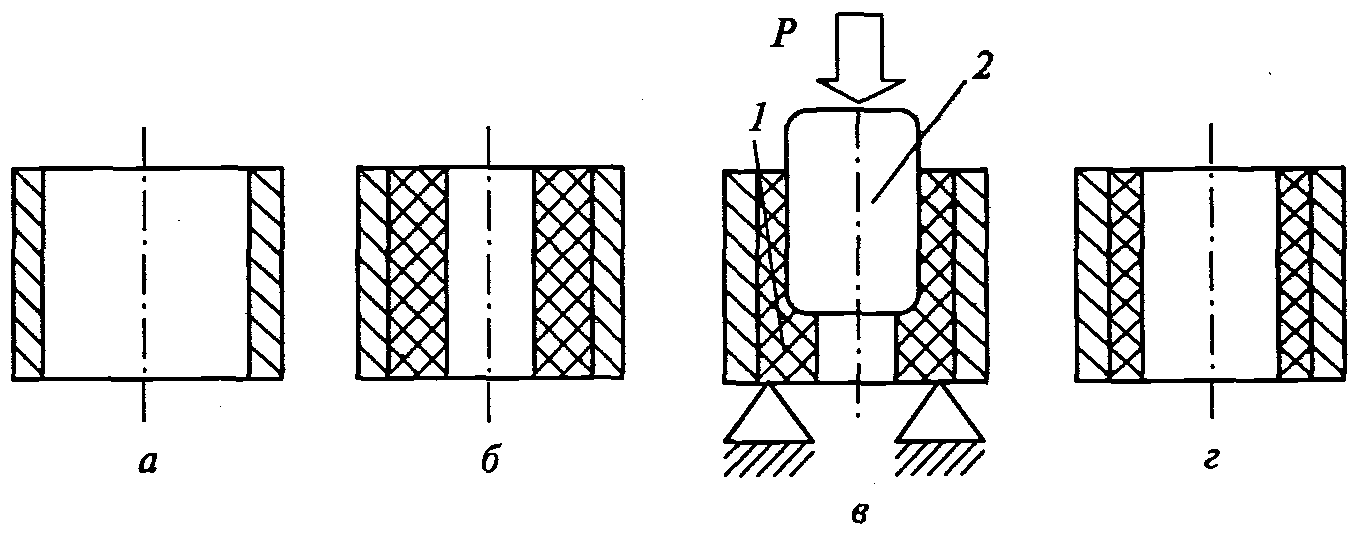

–ис. 18.3. —хема последовательности этапов технологического процесса восстановлени€ деталей размерным калиброванием:

|

|

|

а Ч изношенное отверстие, очищенное и обезжиренное; б Ч нанесенный слой эпоксидной композиции, частично отвержденной; в Ч калибрование; г Ч отвержденный слой эпоксидной композиции; 1 Ч эпоксидна€ композици€; 2 Ч калибр

Ёффективный и несложный способ восстановлени€ посадоч≠ных отверстий под подшипники в корпусных детал€х Ч это калиб≠рование поверхности эпоксидных композиций. ≈го сущность со≠стоит в том, что на изношенную поверхность детали нанос€т слой эпоксидной композиции, который после предварительного час≠тичного отверждени€ калибруют, исключа€, таким образом рас≠точку восстановленных отверстий.

“ехнологический процесс (рис. 18.3) включает операции: очи≠стку поверхности посадочного отверсти€, обезжиривание ее, при≠готовление эпоксидной композиции, нанесение сло€ композиции толщиной 1... 1,5 мм на подготовленную поверхность, частичное отверждение, калибрование, окончательное отверждение компо≠зиции, сн€тие наплывов, контроль качества покрытий.

“аким способом восстанавливают посадочные отверсти€ подши≠пников в корпусах вод€ного насоса, коробок передач, раздаточных коробок, в крышках распределительных шестерен двигателей и т. д.

ƒл€ калибровани€ используют механические или гидравличес≠кие прессы, вертикально-расточные или сверлильные станки.

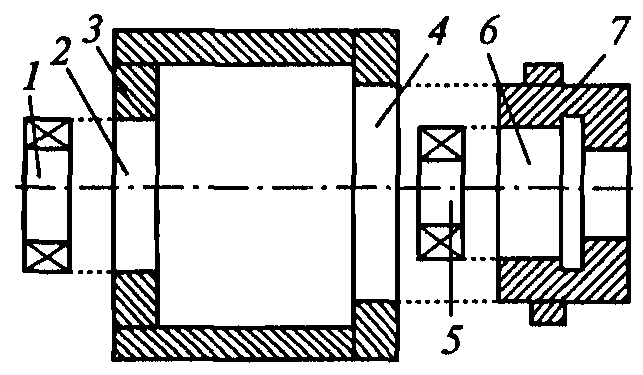

Ќа рис. 18.4 представлена схема восстановлени€ неподвижных сопр€жений при ослаблении посадки. ѕри износе посадочного от≠версти€ 2 корпусной детали 3 эластомер нанос€т на поверхность наружного кольца подшипника 1. јналогично этому при износе посадочного отверсти€ 4 корпусной базовой детали покрытие на≠нос€т на по€сок стакана подшипника 7. ѕри ослаблении посадки в сопр€жении подшипника 5 и гнезда эластомер нанос€т на поверх≠ность отверсти€ стакана подшипника.

–ис. 18.4. —хема восстановлени€ неподвижных сопр€жений:

1, 5 Ч подшипники качени€; 2, 4, 6 Ч посадочные отверсти€; 3 Ч кор≠пусна€ деталь; 7 Ч стакан подшип≠ника

–ис. 18.4. —хема восстановлени€ неподвижных сопр€жений:

1, 5 Ч подшипники качени€; 2, 4, 6 Ч посадочные отверсти€; 3 Ч кор≠пусна€ деталь; 7 Ч стакан подшип≠ника

|

ѕри фиксации колец подшипников в корпусе и на валу с помощью анаэробных герметиков поверхности обеих деталей очищают и тщательно обезжиривают. Ќа поверхности деталей нанос€т из капельницы флакона герметик, разравнивают капли кистью. ѕри сборке детали центрируют с помощью оправок и приспособлений. —обранное соединение вы≠держивают в неподвижном состо€нии при комнатной температуре 30...40 мин, после чего анаэробный материал набирает техно≠логическую прочность, и с ремонтируемого узла можно снимать центрирующее приспособление. ѕо истечении 5...24 ч (см. табл. 18.1)

“аблица 18.5