Основные компоненты лакокрасочных материалов — это пленкообразующие, пигменты, растворители. Лакокрасочные материалы состоят из многих компонентов, важнейшими из которых являются пленкообразующие, пигменты, растворители.

В качестве пленкообразующих используют преимущественно синтетические (искусственные) смолы, растительные масла, битумы, эфиры и др. Они служат для образования пленки с достаточной адгезией и необходимыми служебными свойствами, важнейшим из которых является сопротивляемость воздействию климатических факторов (температура, влажность и др.).

Пигменты — это цветные порошкообразные вещества, не растворяющиеся в растворителях и образовывающие с пленкообразующими защитные или декоративно-защитные покрытия. Служат для придания покрытию необходимого цвета. В качестве пигментов используют оксиды или соли металла (охру, железный сурик, ультрамарин, цинковые и титановые белила), металлические порошки (цинковую пыль, алюминиевую пудру), графит, сажу, а также некоторые органические вещества.

Растворители — летучие жидкости, способные растворять пленкообразующие. Служат для придания лакокрасочным покрытиям необходимой вязкости, растекаемости, улучшения адгезии.

Для улучшения служебных и технологических свойства лакокрасочных покрытий могут вводить компоненты — наполнители, сиккативы, инициаторы, пластификаторы, отвердители, катализаторы, ускорители полимеризации, добавки для улучшения смачиваемости и растекаемости и т.д.

В ремонтном производстве, как и в машиностроении, применяют как основные виды лакокрасочных материалов: грунтовки, Шпатлевки, краски и эмали, так и вспомогательные — растворители, разбавители, смывки и др.

В зависимости от основных пленкообразующих, входящих в их состав, все лакокрасочные материалы разделены на следующие группы:

1. Определяет название материала полным словом: грунтовка, шпатлевка, эмаль и т. п.

2. Обозначает буквами состав пленкообразующего вещества: НЦ — нитроцеллюлозные, МЛ — меламиноалкидные, ГФ — глифталевые, ФЛ — фенольные, ЭП — эпоксидные, БТ — битумные, МА — масляные густотертые (готовые к употреблению) и др.

3. Устанавливает основное назначение материала (обозначается через тире цифрами): 1 — атмосферостойкий, 4 — водостойкий, 6 — маслобензостойкий, 7 — химически стойкий, 8 — термостойкий, 9 — электроизоляционный и др. Для грунтовок после буквенного индекса через тире ставят «0», а для шпатлевок — «00».

4. Указывает порядковый номер, присвоенный данному материалу из одной, двух или трех цифр.

5. Указывает полным словом цвет материала (голубой, синий, белый и т.п.).

Для лакокрасочных материалов, которые не содержат в своем составе органических растворителей (водоразбавляемые, порошковые, водоэмульсионные), после наименования лакокрасочного материала ставят буквенный индекс: П — краска порошковая; В — краска водоразбавляемая; Э — краска водоэмульсионная; Б — лак, не содержащий активного растворителя.

Грунтовки — это пигментированные растворы пленкообразующих веществ в органических растворителях. Грунтовки применяют в качестве первого слоя, обеспечивающего прочное сцепление их с поверхностью окрашиваемого металла и с последующими слоями лакокрасочных покрытий. Грунтовки обладают повышенной сцеплямостью (адгезией). Их наносят распылением, кистью, окунанием, электрораспылением и электроосаждением. Толщина грунтовочного слоя 15...20 мкм. Грунтовки бывают:

с инертными пигментами (ГФ-021, ФЛ-03К и др.). Они не защищают поверхность металла от коррозии, но механически препятствуют проникновению влаги к поверхности;

пассивирующие (ГФ-017, ГФ-031 и др.) содержат хроматы металлов или другие пигменты, которые взаимодействуют с влагой и пассивируют металл. Эти грунтовки используют для защиты днища и крыльев и наносят только кистью;

фосфатирующие (ВЛ-02, ВЛ-08, ВЛ-023 и др.) обладают хорошей адгезией по отношению к черным и цветным металлам. При их нанесении на поверхности металла образуется противокоррозионная фосфатная пленка;

протекторные (ПС-1, ЭП-057 и др.) обеспечивают длительное время электрохимическую защиту металла в жестких коррозионных условиях;

преобразователи ржавчины (Э-ВА-01, Э-ВА-0112 и др.) используют для подготовки корродированной поверхности под окраску без удаления продуктов коррозии.

Шпатлевки (НЦ-007, НЦ-008, НЦ-009, ПФ-002, МС-006, ^11-0010, ЭП-0020) — это густые пасты, состоящие из пленкообразующего вещества, наполнителей и пигментов. Шпатлевки предназначены для устранения неровностей и исправления на поверхности изделий разных дефектов: вмятин, раковин, царапин и др. Большое количество пигментов и наполнителей, содержащихся в шпатлевках, придают им хорошую шлифуемость, но ухудшают их защитные свойства, эластичность и устойчивость к вибрации. Поэтому шпатлевки нельзя наносить толстыми слоями. Адгезия шпатлевок к металлу хуже, чем у грунтовок, их наносят на предварительно загрунтованные поверхности.

Эмали (МЛ-12, МЛ-197, МЛ-1110 и др.) — это пигментированные лаки, наносимые в основном по грунтовке или шпатлевке. Эмали применяют для защиты изделий от коррозии и придания им декоративного вида. При окраске кузовов автомобилей применяют синтетические, меламиноалкидные и нитроцеллюлозные эмали. Меламиноалкидные эмали придают после сушки покрытию глянец, высокую атмосферостойкость, эластичность и твердость, стойкость к изменению температур от —40 до +60°С, высокую стойкость к воздействию воды, топлив и масел. Покрытия из нитроэмалей относительно стойкие к воздействию минеральных масел, бензина, имеют стойкость к изменению температур от —40 до + 60°С, а также слабых щелочных растворов; длительное воздействие воды приводит к отслаиванию покрытия

Краски представляют собой пасты, состоящие из пигментов или смеси пигментов и наполнителей, замешанных на олифе или специально подготовленных растительных маслах. Краски бывают жидкотертые (готовые к употреблению) и густотертые. Густотертые краски разводят олифой, глифталевыми или пентафталевыми лаками до нужной вязкости. Краски применяют для зашиты изделий от коррозии и придания им декоративного вида. Покрытия на основе красок менее стойки к воздействию атмосферных условий, чем покрытия на основе многих синтетических эмалей, поэтому краски в ремонтном производстве применяют ограниченно.

Растворители и разбавители (Уайт-спирит, Сольвент, Р-40, РФГ-1 и др.) применяют для придания лакокрасочным материалам необходимой рабочей вязкости. Это однокомпонентные органические летучие и бесцветные жидкости или их смеси в различном сочетании компонентов. При смешивании с лакокрасочными материалами растворители не должны вызывать коагуляции (свертывания) пленкообразователя, расслаивания и помутнения раствора. Состав растворителей подбирают таким, чтобы обеспечить оптимальные условия для высыхания лакокрасочного материала и плотность нанесенной пленки.

Смывки (СД, АФТ-1, СП-6 и др.) используют для снятия лакокрасочного покрытия. Они представляют собой смеси различных растворителей. При их воздействии покрытие разбухает, вспучивается и отстает от металла. Иногда смывки могут быть заменены обычными растворителями. Наибольшее распространение получили смывки на основе органических растворителей.

Инструменты для окраски и шпатлевания. Кисти — инструменты, с помощью которых получают защитно-декоративные лакокрасочные покрытия. Окраска кистями зависит от правильного выбора размера и типа кисти. Лучшими кистями для окрасочных работ являются кисти, изготовленные из свиной щетины. Щетина очень упруга, износостойка и мало сминается, что позволяет нажимать на кисть, не деформируя ее. В щетинные кисти более низкого сорта добавляют 15...20% конского волоса. Капроновые кисти по своим качествам близки к щетинным. Для изготовления волосяных кистей используют барсучий и хорьковый волос. Из выпускаемых промышленностью кистей в ремонтном производстве получили распространение кисти-ручники (круглые и плоские, для окраски различных поверхностей) и филеночные кисти (небольшого размера, плоские или круглые, для окраски труднодоступных мест).

Шпатели предназначены для нанесения и выравнивания шпатлевок при устранении на поверхности изделия небольших вмятин и глубоких царапин. Они представляют собой тонкие упругие пластинки из стали, пластмассы и различных пород дерева (бук, ясень: береза), а на криволинейные поверхности — куском листовой резины. Рабочая кромка шпателя должна быть чистой, ровной и гладкой, без щербин и царапин.

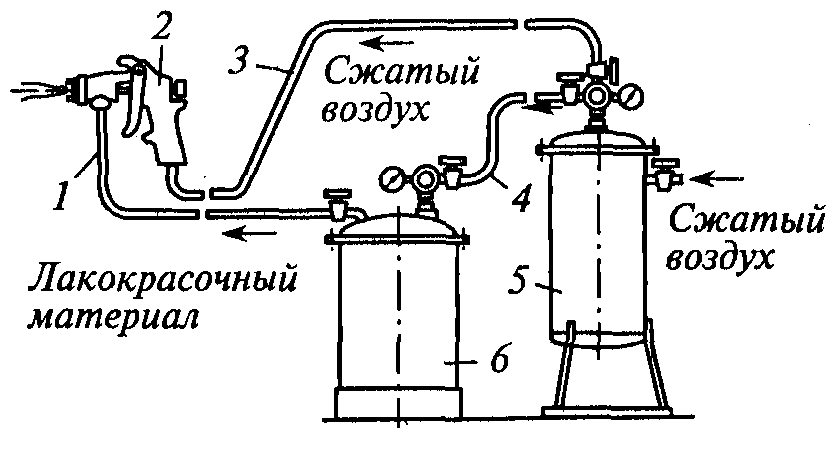

Рис. 17.1. Схема установки пневматического

распыления: 1 — шланг; 2 — краскораспылитель; 3,4 — шланги; 5 — маслоотделитель; 6 — бак

Рис. 17.1. Схема установки пневматического

распыления: 1 — шланг; 2 — краскораспылитель; 3,4 — шланги; 5 — маслоотделитель; 6 — бак

|

Недостаток метода — образование красочного тумана, что ухудшает санитарно-гигиенические условия труда; необходимость интенсивного отсасывания загрязненного воздуха; большие потери лакокрасочного материала (от 30 до 60 %) в зависимости от размеров и конфигурации деталей; повышенный расход растворителей для доведения лакокрасочных материалов до рабочей вязкости. Воздушное распыление лакокрасочных материалов осуществляют краскораспылительными устройствами. Сжатый воздух с давлением 0,4...0,7 МПа подводится к ним от общей заводской сети или компрессора.

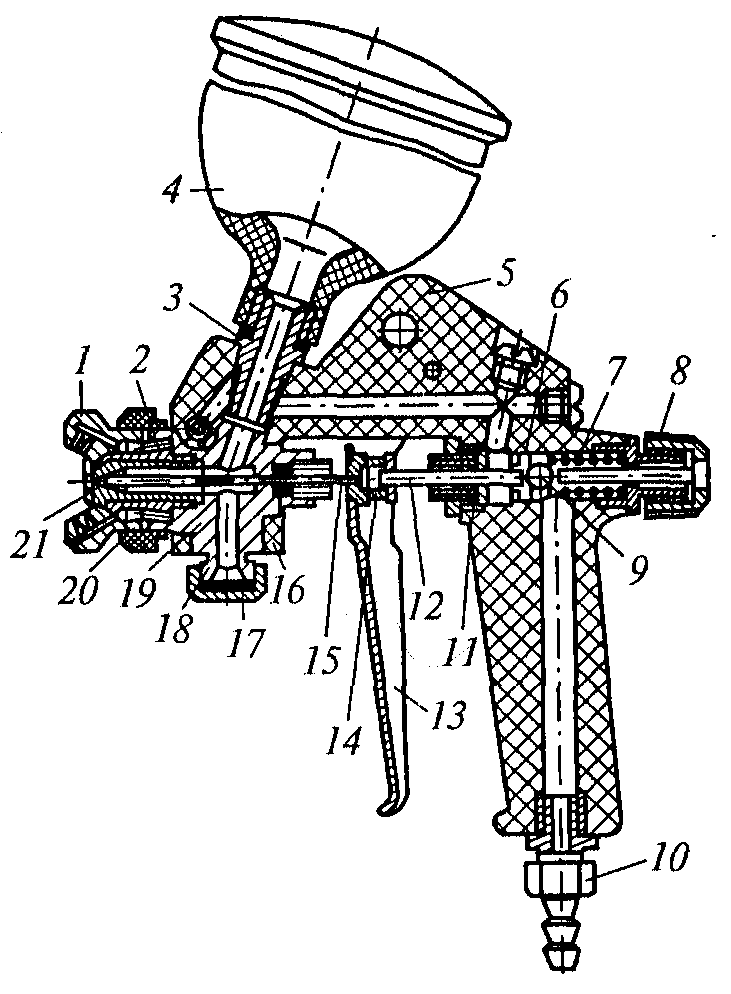

Рис. 17.2. Краскораспылитель КРУ-1:

1 — воздушная головка; 2 — распределители воздуха; 3, 18 — штуцера; 4 — бачок для краски; 5 — корпус; 6 — седло клапана; 7 — пружина; 8 — винт для регулирования расхода лакокрасочного материала; 9 — шарик; 10 — штуцер для подачи воздуха; 11, 16 — уплотнения; 12 — шток; 13 — курок пусковой; 14— шток; /5—игла запорная; 17' — заглушка; 19 — краскопровод; 20 — гайка накидная; 21 — сопло

Рис. 17.2. Краскораспылитель КРУ-1:

1 — воздушная головка; 2 — распределители воздуха; 3, 18 — штуцера; 4 — бачок для краски; 5 — корпус; 6 — седло клапана; 7 — пружина; 8 — винт для регулирования расхода лакокрасочного материала; 9 — шарик; 10 — штуцер для подачи воздуха; 11, 16 — уплотнения; 12 — шток; 13 — курок пусковой; 14— шток; /5—игла запорная; 17' — заглушка; 19 — краскопровод; 20 — гайка накидная; 21 — сопло

|

Краскораспылители. Для нанесения лакокрасочного материала используют краскораспылители различных конструкций. Несмотря на большое разнообразие конструкций краскораспылителей, принцип действия их одинаков. Основными деталями краскораспылителя (рис. 17.2) являются корпус, I сопло выхода лакокрасочного материала, распылительная головка, игла, курок, механизмы для регулирования лакокрасочного материала и воздуха. В авторемонтном производстве используются краскораспылители с внешним смешением (КРУ- 1.КР-10, КР-10-1, КР-20, КР-30, С-765 ЗИЛ). Правила нанесения покрытий краскораспылителем:

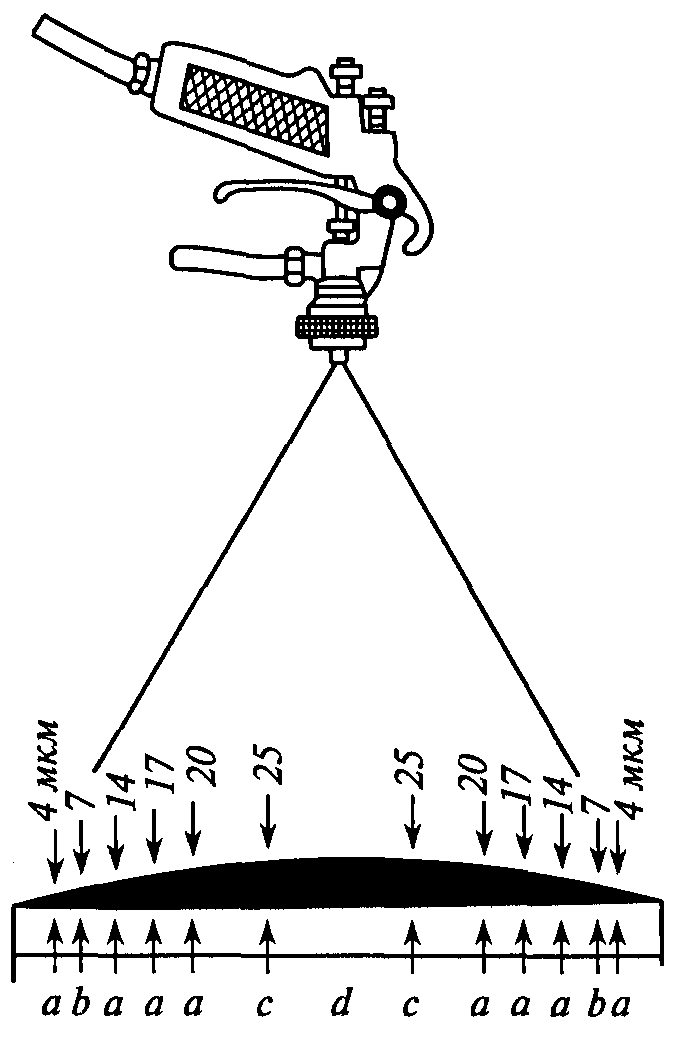

Рис. 17.3. Распределение толщины лакокрасочного покрытия по ширине струи:

а — 20 мм; b— 10 мм; с — 35 мм; d — 70 мм

Рис. 17.3. Распределение толщины лакокрасочного покрытия по ширине струи:

а — 20 мм; b— 10 мм; с — 35 мм; d — 70 мм

|

скорость перемещения краскораспылителя 30...40 см/с;

угол колебания краскораспылителя в горизонтальной и вертикальной плоскостях относительно перпендикуляра к окрашиваемой поверхности не должен превышать 5... 10°;

покрытие наносят параллельными полосами, перекрывая их края на 40... 60 мм для компенсации слабоокрашенньгх мест. Первый слой лакокрасочного материала наносят горизонтальными полосами, а второй — вертикальными;

необходимо следить за правильным соотношением расхода воздуха и краски, потому что при недостатке воздуха из краскораспылителя выбрасываются крупные брызги, а при недостатке краски получается пульсирующая прерывающаяся струя;

уменьшать число слоев эмали за счет увеличения их толщины недопустимо, так как это ведет к снижению механических показателей пленки, образованию на ней морщин и подтеков.

Установки для безвоздушного распыления. Распыление осуществляется под действием высокого давления (до 250 • 105 Па) на краску, которая, вытекая из сопла с большой скоростью, дробится на мелкие капли в результате резкого увеличения испарения растворителей (снижения давления), сопровождающегося значительным увеличением объема. Факел краски четко очерчен и защищен от окружающей среды оболочкой паров растворителей и тем самым предотвращает рассеивание ее частиц.

Преимущества способа перед окрашиванием краскораспылителями обычного типа: сокращается расход лакокрасочного материала на 20 % из-за уменьшения расхода на туманообразование; экономятся растворители на разбавление материалов за счет применения более вязких лакокрасочных материалов; улучшаются условия труда (меньшее туманообразование).

Безвоздушное распыление наиболее эффективно при окрашивании средних и особенно крупных изделий, имеющих сплошную плоскую или объемную обтекаемую форму с плавной кривизной. Этим способом можно наносить лакокрасочные материалы на основе различных пленкообразующих и получать покрытия толщиной до 25... 30 мкм за одну технологическую операцию. При нанесении методом безвоздушного распыления подогретых красок образующиеся покрытия имеют лучший внешний вид, чем без подогрева, однако использование таких установок более сложно.

Установки безвоздушного распыления лакокрасочных материалов выпускаются нескольких типов с подогревом («Луч-2» и др.) и без подогрева («Виза-1», «Радуга-0,63» и др.).

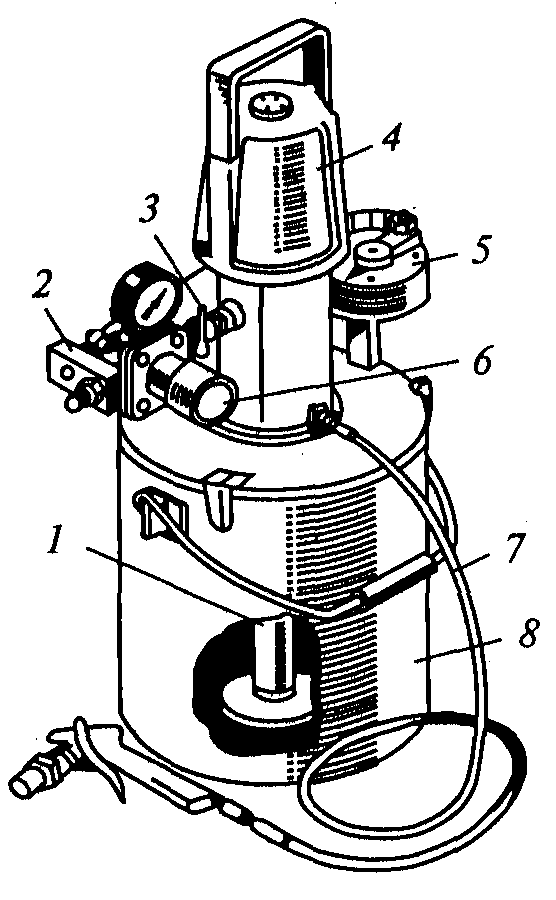

Рис. 17.4. Установка «Виза-1»:

1 — поршневой насос; 2 — пневмопривод; 3 — трехходовый кран; 4 — двигатель; 5 — ротационный двигатель; 6 — клапан; 7 — шланг; 8 — сосуд для материала

Рис. 17.4. Установка «Виза-1»:

1 — поршневой насос; 2 — пневмопривод; 3 — трехходовый кран; 4 — двигатель; 5 — ротационный двигатель; 6 — клапан; 7 — шланг; 8 — сосуд для материала

|

Насос снабжен мультипликатором двойного действия, преобразующим давление поступающего воздуха 0,4...0,7 МПа в высокое давление на лакокрасочный материал 9... 16 МПа.

При нажатии на пусковой крючок краскораспылителя сжатый воздух из магистрали через регулятор давления, трехходовой воздушный кран 3 поступает в пневмопривод 2 цилиндра двигателя и с помощью механизма переключения перепускных и выхлопных клапанов вызывает движение штока поршня и насоса; насос засасывает из бака лакокрасочный материал и под высоким давлением подает его по шлангу к краскораспылители. При освобождении пускового крючка поршень останавливается и распыление прекращается.

Установки для окрашивания в электростатическом поле. Для электроокрашивания применяют несколько типов распылителей. От способа распыления их делят на электростатические, электромеханические, пневматические и безвоздушные. Окраска в электрическом поле совершенствуется путем комбинирования этого способа с пневмо- и безвоздушным распылением. Установка ручного электроокрашивания состоит из пистолета-распылителя, дозирующего устройства (например, красконагнетательного бака), источника высокого напряжения, кабеля для подвода высокого напряжения к пистолету-распылителю, шлангов для лакокрасочного материала и воздуха. Чтобы получить почти 100%-ное осаждение лакокрасочного материала на окрашиваемой поверхности кузова, высокое напряжение подводится непосредственно к краске, и она распыляется без помощи сжатого воздуха.

Электростатические распылители («Ореол-5М») имеют насос для подачи лакокрасочного материала, источник высокого напряжения и устройство для регулирования подачи краски. При перемещении краскораспылителя относительно заземленного изделия создается электрическое поле. Под действием сил электрического поля лакокрасочный материал на коронирующей кромке получает заряд, дробится на мельчайшие частицы и осаждается на поверхности изделия. Время окраски 1 м2 поверхности изделия этим распылителем составляет 1... 1,5 мин.

Электромеханические распылители чашечного типа (ЭР-1М) имеют наибольшее применение при электроокрашивании. В этих установках распыление лакокрасочного материала осуществляется под действием электростатических и механических (центробежных) сил. Распыляющим устройством являются коронирующие насадки различной формы (чаши, грибки или диски) диаметром 50... 150 мм, которые приводятся во вращение с частотой 1200... 1400 мин-1 от электромеханического привода. Лакокрасочный материал подается по специальному каналу внутрь чаши или по специальному трубопроводу сбоку от нее и под действием центробежной силы тонким слоем растекается по ее краям. Высокое напряжение (80... 120 кВ) подводится к головке распылителя и передается на коронирующую кромку чаши по насадке. Под действием электрического поля коронного заряда краска распыляется, и ее мелкие частицы устремляются к окрашиваемой поверхности изделия. Производительность электромеханического распылителя зависит от диаметра чаши и составляет, например, для распылителя ЭР-1М — 25... 100 г/мин (по массе) или 50...200 м2/ч (по поверхности окраски).

Пневмоэлектростатические (электровоздушные) устройства создают более направленное перемещение красочной пыли лакокрасочного материала, чем электромеханические, и тем самым позволяют лучше прокрашивать углубления в изделиях. Распыление красок в них осуществляется с помощью струи сжатого воздуха под давлением 0,4...0,5 МПа. Подача таких распылителей составляет 30...250 г/мин.

При пневматическом распылении в электрическом поле (УЭРЦ-5) возможны некоторые потери краски, поскольку краскораспылитель расположен на некотором расстоянии от коронирующей зоны и не вся распыляемая краска доходит до нее. Часть краски, не получившая электрический заряд от краскораспылителя к поверхности изделия, теряется. Конструкция распылителей и процесс предварительной зарядки частиц исключают искрообразование даже при соприкосновении металлического изделия с распылительной головкой устройства.