| Ќаименование компонентов и параметров | Ёлектролит и услови€ электролиза | ||

| –азведен≠ный | ”ниверсаль≠ный | онцентриро≠ванный | |

| ’ромовый ангидрид (—г03), г/л | 120...150 | 200...250 | 350...400 |

| —ерна€ кислота (Ќ2SO4), г/л | 1,2... 1,5 | 2,0...2,5 | 3,5...4,0 |

| “емпература электролита, ∞— | 40... 100 | 20...60 | 15...30 |

| ѕлотность тока, ј/дм2 | 50...65 | 45...55 | 40...50 |

| ¬ыход по току, % | 16...18 | 13...15 | 10...12 |

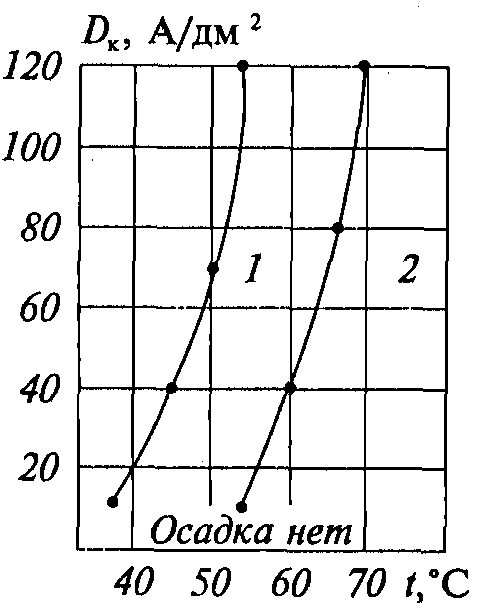

¬ зависимости от того, в каких услови€х работает восстановлен≠на€ деталь, стрем€тс€ получить тот или иной вид осадка. Ќапри≠мер, дл€ деталей неподвижных соединений могут примен€тьс€ как блест€щие, так и молочные осадки. ¬ подвижных соединени€х, работающих при давлени€х до 0,5 ћѕа, рекомендуютс€ блест€≠щие осадки; в детал€х, работающих при давлени€х свыше 5 ћѕа и знакопеременной нагрузке, Ч молочные осадки.

–ис. 16.3. –аспределение зон хромовых покрытий: 1 Ч блест€щий хром; 2 Ч мо≠лочный хром

–ис. 16.3. –аспределение зон хромовых покрытий: 1 Ч блест€щий хром; 2 Ч мо≠лочный хром

|

’олодные электролиты в ремонтном производстве примен€ют двух типов: электролит с добавкой фтористых солей и тетрахроматные. Ќаибольшее распространение дл€ восстановлени€ изношенных дета≠лей получил тетрахроматный электролит следующего состава (г/л): —rќз - 350...400, NаќЌ - 40...50, Ќ2504 - 2...2,5, сахар - 1...2. –ежим электролиза: катодна€ плотность тока Dk = 50... 100 ј/дм2, температура раствора Ч 17... 23 ∞—. Ётот электролит позвол€ет полу≠чать качественные осадки с большой производительностью (выход по току 30...33%), имеет меньшие внутренние напр€жени€. ѕокры≠ти€ получаютс€ более м€гкие, беспористые (без трещин), серого оттенка, легко полируемые до зеркального блеска. ѕримен€ют дл€ получени€ защитно-декоративных покрытий. ќсобенность тетрахроматных электролитов Ч мала€ агрессивность к углеродистым стал€м. ѕоэтому вполне допустимо изготовление ванн дл€ хромировани€ из малоуглеродистой листовой стали без дополнительной футеровки.

—аморегулирующийс€ холодный электролит Ч наиболее перспек≠тивный электролит. ≈го состав (г/л): хромовый ангидрид Ч 380...420, кальций углекислый Ч 60...75, кобальт сернокислый Ч 18...20. –ежим электролиза: катодна€ плотность Dk = 100...300 ј/дм2, тем≠пература электролита Ч 18...25∞—. ѕреимущества электроли≠та Ч высокий выход по току (35...40%). Ќедостаток Ч требу≠ютс€ мощные холодильные агрегаты дл€ достижени€ 18... 25∞— при высокой плотности тока (до 200 ј/дм2).

|

|

|

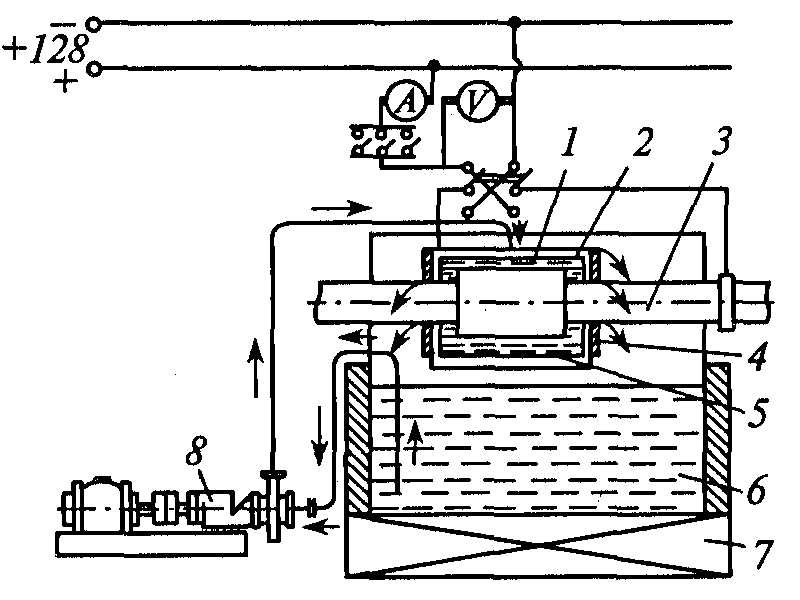

–ис. 16.4. —хема установки дл€ струйного хромировани€:

1 Ч анод; 2 Ч устройство дл€ поддержани€ уровн€ электролита; 3 Ч наращиваемый вал; 4 Ч раздвижна€ касета; 5 Ч ванна; 6 Ч элект≠ролит; 7 Чподогреватель; 8 Ч насос

–ис. 16.4. —хема установки дл€ струйного хромировани€:

1 Ч анод; 2 Ч устройство дл€ поддержани€ уровн€ электролита; 3 Ч наращиваемый вал; 4 Ч раздвижна€ касета; 5 Ч ванна; 6 Ч элект≠ролит; 7 Чподогреватель; 8 Ч насос

|

ƒл€ получени€ пористых покрытий деталь хромируют в универсаль≠ном электролите при плотности тока 40... 50 ј/дм2, а затем переклю≠чают пол€рность ванны и провод€т анодное травление при той же плотности тока. анальчатую пористость получают при температу≠ре электролита 58... 62∞— и продолжительности травлени€ 6...9 мин, а точечную Ч при 50...52∞— и 10... 12 мин. ѕористые покрыти€ используют при размерном хромировании, например поршневых колец. »х толщина составл€ет 0,1...0,15 мм. ѕористое хромирова≠ние колец увеличивает их износостойкость в 2...3 раза, а износос≠тойкость гильзы Ч в 1,5 раза. ƒетали, покрытые пористым хро≠мом, обычно подвергают термообработке в масле при температуре 150... 200 ∞— в течение 1,5... 2 ч дл€ устранени€ водородной хрупко≠сти и насыщени€ пор маслом.

—труйное хромирование. ≈го провод€т в саморегулирующемс€ электролите при температуре 50...60 ∞— в широком диапазоне плот≠ности тока, достигающей 200 ј/дм2. —корость протекани€ электро≠лита 40...60 см/с, катодно-анодное рассто€ние Ч 15 мм. ѕри этом получают блест€щие покрыти€. ¬ыход по току достигает 22 %, что вместе с высокой плотностью тока ускор€ет процесс осаждени€ хрома: при t = 50 ∞— и Dk = 100 ј/дм2 скорость осаждени€ состав≠л€ет 0,1 мм/ч. ѕри струйном хромировании в тетрахроматном элек≠тролите высококачественные покрыти€ осаждаютс€ при Dk = 150... 160 ј/дм2 со скоростью 0,25 мм/ч. ¬ универсальном элект≠ролите хромируют: при температуре Ч 50 ∞—, плотности тока Ч 70...90 ј/дм2, скорости протекани€ электролита Ч 100... 120 см/с, катодно-анодном рассто€нии 15 мм. —корость осаждени€ хрома со≠ставл€ет 0,08...0,10 мм/ч. —хема установки дл€ струйного хроми≠ровани€ показана на рис. 16.4.

ѕроточное хромирование. ќно обеспечивает блест€щие покрыти€ повышенной твердости и износостойкости и улучшенной равно≠мерности покрыти€ в универсальном электролите с повышенным —одержанием серной кислоты (3...7 г/л) при температуре Ч 55...65∞—, плотности тока Ч 100... 150 ј/дм2, скорости протекани€ Ёлектролита Ч 100... 120 см/с и межэлектродном рассто€нии Ч 15...30 мм. ¬ыход по току составл€ет 20...21 %. —пособ эффективен дл€ хромировани€ цилиндров и коленчатых валов двигателей.

|

|

|

∆елезнение

ѕроцесс железнени€ представл€ет собой осаждение металла на ремонтируемую поверхность детали в водных растворах солей железа. ќн нашел широкое применение при восстановлении деталей с износом от нескольких микрометров до 1,5 мм на сторону. ѕроизводительность процесса железнени€ примерно в 10 раз вы≠ше, чем при хромировании. —редн€€ скорость осаждени€ металла составл€ет 0,72... 1 мкм/с, а выход металла по току равен 80...95 %. ∆елезнение возможно из водных растворов сернокислых или хлористых закисных солей. —ернокислые электролиты по сравне≠нию с хлористыми менее агрессивны, ниже по производительно≠сти и при одних и тех же услови€х электролиза осадки отклады≠ваютс€ хрупкие, с большими внутренними напр€жени€ми. »сход≠ный материал сернокислых электролитов дороже хлористых. ¬ ремонтной практике наибольшее распространение получили хлористые электролиты. ¬ыбор того или иного электролита зави≠сит от условий работы деталей и производственных возможнос≠тей предпри€тий.

Ёлектролит готов€т растворением в воде солей хлористого же≠леза и других компонентов. ≈сли дл€ приготовлени€ электролита используетс€ стружка из малоуглеродистой стали, то ее перед упот≠реблением подвергают обезжириванию в 10...15%-ном растворе каустической соды при температуре 80...90∞—, а затем промывают в гор€чей (t = 70...80∞—) воде. ѕосле этого обезжиренную стружку трав€т до насыщени€ сол€ной кислоты.

Ёлектролиты бывают гор€чие и холодные. √ор€чие электроли≠ты (t = 60...95∞—) производительнее холодных, но при работе с ними необходимы дополнительный расход энергии на поддержа≠ние высокой температуры электролита, часта€ его корректиров≠ка, дополнительна€ вентил€ци€ и больша€ предосторожность со стороны рабочих.

’олодные электролиты (t < 50 ∞—) устойчивее против окисле≠ни€. ѕозвол€ют получать качественные покрыти€ с лучшими ме≠ханическими свойствами. ¬о все холодные электролиты вводитс€ хлористый марганец, который замедл€ет образование дендритов и способствует получению гладких покрытий большой толщины. ћар≠ганец на электроде не осаждаетс€ и сохран€етс€ в электролите длительное врем€.

ѕри железнении примен€ют растворимые аноды, изготовлен≠ные из малоуглеродистой стали с содержанием углерода до 0,2%. ѕри электролизе аноды раствор€ютс€, образу€ на поверхности не≠растворимый шлам, состо€щий из углерода, серы, фосфора и дру≠гих примесей. ѕопада€ в ванну, они загр€зн€ют ее и ухудшают качество покрытий. ¬о избежание этого аноды необходимо поме≠щать в диафрагмы из пористой керамики или чехлы, сшитые из кислотостойкого материала (стеклоткань, шерсть и др.).

∆елезнение провод€т в стальных ваннах, внутренние стенки которых облицовывают кислотостойкими материалами (антегмитова€ плитка ј“ћ-1, эмаль типа 105ј, железокремниймолибденовый сплав ћ‘-15, кислотостойка€ резина, фторопласт-3, кера≠мика, фарфор).

ќдин из существенных недостатков процесса железнени€ Ч боль-: шое количество водорода в осадке (до 2,5 м3 на 1 мкг осадка). ќн в осадке находитс€ в различных формах и отрицательно вли€ет на механические свойства восстановленных деталей. — целью освобож≠дени€ от водорода в осадке необходимо детали после железнени€ подвергать низкотемпературному сульфидированию с последую≠щей размерно-чистовой обработкой пластическим деформи≠рованием. ¬ этом случае усталостна€ прочность деталей повышает≠с€ на 40... 45 %, а износостойкость возрастает в 1,5...2 раза.

ѕри восстановлении крупногабаритных деталей сложной конфи≠гурации (блоки цилиндров, картеры коробок передач и задних мос≠тов, коленчатые валы и другие) возникают трудности, св€занные с изол€цией мест, не подлежащих покрытию (площадь их поверх≠ности в дес€тки, раз превышает покрываемую площадь), сложной конфигурацией подвесных устройств, необходимостью иметь ван≠ны больших размеров, быстрым загр€знением электролитов и т. д. ƒл€ железнени€ таких деталей примен€ют вневанный способ.

|

|

|

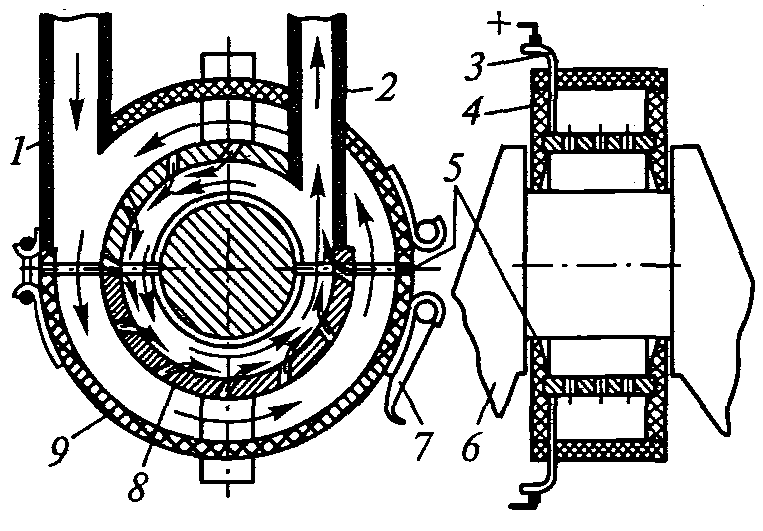

ѕринцип вневанного железнени€ Ч это в зоне нанесени€ по≠крыти€ создание местной ванны (электролитической €чейки), при сохранении традиционной технологии железнени€. ¬ этом случае непокрываемые поверхности не изолируют, уменьшаетс€ обедне≠ние прикатодного сло€ электролита и возможно увеличение плот≠ности тока в несколько раз и, следовательно, повышение произ≠водительности процесса.

–ис. 16.5. —хема электролитической €чейки дл€ анодно-струйного осаждени€ металлов:

1 Ч подводной патрубок; 2 Ч отводной пат≠рубок; 3 Ч кабель дл€ подвода тока; 4 Ч вер≠хний корпус €чейки; 5 Ч уплотн€юща€ про≠кладка; 6 Ч катод; 7 Ч зажим; 8 Ч анод; 9 Ч нижний корпус €чейки

–ис. 16.5. —хема электролитической €чейки дл€ анодно-струйного осаждени€ металлов:

1 Ч подводной патрубок; 2 Ч отводной пат≠рубок; 3 Ч кабель дл€ подвода тока; 4 Ч вер≠хний корпус €чейки; 5 Ч уплотн€юща€ про≠кладка; 6 Ч катод; 7 Ч зажим; 8 Ч анод; 9 Ч нижний корпус €чейки

|

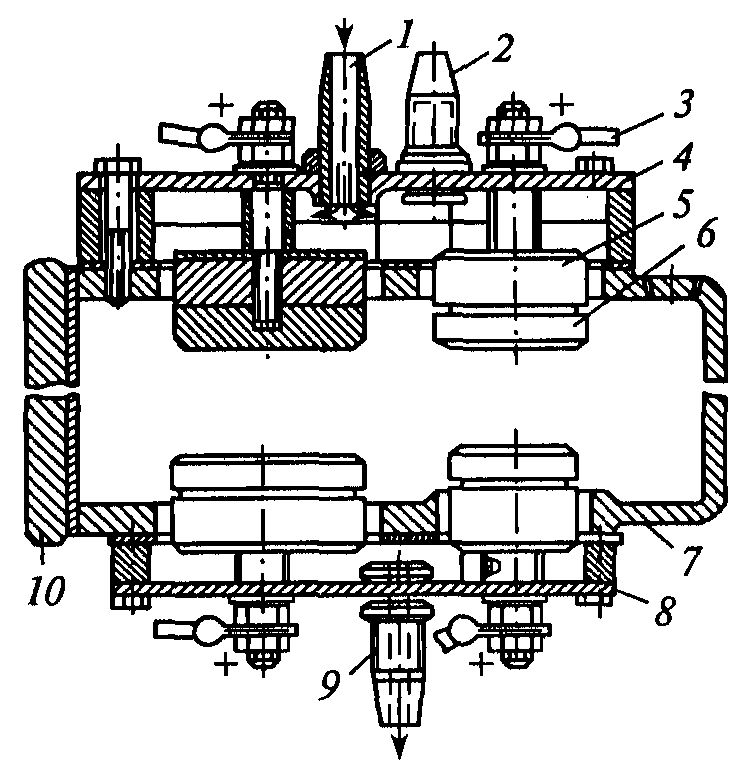

ѕроточное железнение. — по≠мощью приспособлений изно≠шенное отверстие детали пре≠вращаетс€ в закрытую мест≠ную гальваническую ванночку. ¬ ее центр устанавливают анод 5 (рис. 16.6) и через нее прокачивают насосом элект≠ролит. јнод и деталь непод≠вижны. ѕри их подключении к источнику посто€нного тока на поверхности отверсти€ осаждаетс€ железо. Ёлектролит протекает в катодно-анодном пространстве со скоростью 15... 18 см/с. “емпература электролита Ч 75...80∞—, катодна€ плот≠ность тока Ч 25... 30 ј/дм2. ќсаждаютс€ качественные гладкие по≠крыти€ со скоростью 0,3 мм/ч, толщиной до 0,7 мм и твердостью 4000...4500 ћѕа. »зносостойкость восстановленных данным спо≠собом посадочных поверхностей на 25...50% выше износостой≠кости новых.

–ис. 16.6. —хема электролитической €чейки дл€ проточного осаждени€ металлов:

1 Ч подвод€щий щтуцер; 2 Ч штуцер от≠вода газов; 3 Ч токопровод; 4 Ч верхн€€ крышка; 5 Ч анод; 6 Ч гайка; 7 Ч картер коробки передач; 8 Ч нижн€€ крышка; 9 Ч сливной штуцер; 10 Ч крыш≠ка-плита

–ис. 16.6. —хема электролитической €чейки дл€ проточного осаждени€ металлов:

1 Ч подвод€щий щтуцер; 2 Ч штуцер от≠вода газов; 3 Ч токопровод; 4 Ч верхн€€ крышка; 5 Ч анод; 6 Ч гайка; 7 Ч картер коробки передач; 8 Ч нижн€€ крышка; 9 Ч сливной штуцер; 10 Ч крыш≠ка-плита

|

|

|

|

¬се это позвол€ет получать мелкозернистые покрыти€ высокого качества. Ётот способ железнени€ целесообразно Ђмен€ть дл€ восстановлени€ посадочных поверхностей крупных валов, осей и корпусных деталей.

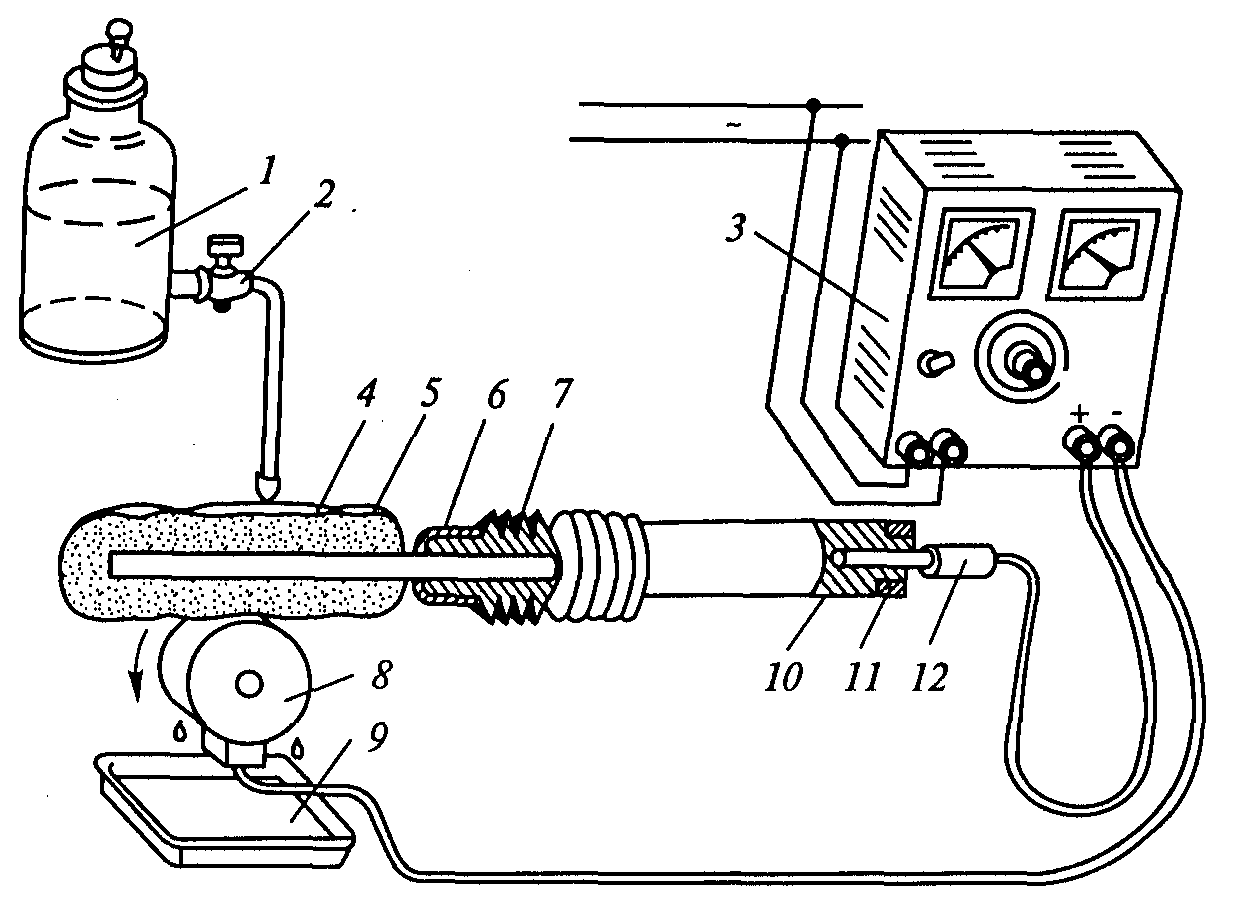

–ис. 16.7. —хема процесса электронатирани€:

1 Ч сосуд с электролитом; 2 Ч кран; 3 Ч выпр€митель; 4 Ч графитовый анод; 5 Ч тампон; 6 Ч пластмассовый колпачок; 7 Ч алюминиевый | корпус с ребрами дл€ охлаждени€; 8 Ч деталь; 9 Ч ванна дл€ электро≠лита; 10 Ч гнездо дл€ клеммы; 11 Ч пластмассова€ гайка; 12 Ч клемма кабел€