Выход газов из электросталеплавильной печи и состав газовой фазы зависит от состава шихты, скорости плавления, технологического и температурного режимом плавки, режима кислородной продувки и т.п. За время выплавки стали в электропечах, особенно при вдувании кислорода, температура металла повышается до 3000 °С, происходят различные химические реакции, сопровождающиеся образованием газа. Этот газ содержит продукты выгорания электродов, испарения, железа, кремнезема, глинозема и других веществ, содержащихся в металле. Из электропечи газы выделяются во время загрузки шихты, в процессе плавки и слива стали в ковш. Газ, выделяющийся из печи, имеет следующий примерный состав: 15-25%оксида углерода;5-11%диоксида углерода;0,5-3,5%водорода;3,5-10%кислорода;61-72%азота.

Большое влияние на режим газовыделения оказывает ряд факторов и, в первую очередь, подсос воздуха в печь, зависящий от режима внутрипечного давления, качества уплотнения имеющихся зазоров, наличия автоматического регулирования и т.п. Максимальный выход газов может превышать средний на 60-70%и длиться до 30 минут. Температура газа на выходе из печи составляет1800-2000°С. Газ взрывоопасениз-заналичия в нем СО, поэтому перед очисткой СО дожигается в специальном устройстве.

Выходящие из печи газы в значительной степени запылены. Концентрация пыли в газе может изменяться в широких пределах: от 2 до 10 г/м3 без продувки кислородом и при продувке - от 14 до 100 г/м3, причем запыленность газов зависит от объема подсоса в зоне дожигания. Средний удельный выход пыли составляет6-9кг/т стали. Основная масса пыли (~42%) мелкодисперсная. Она образуется в результате испарения металла в зоне действия электрических дуг и кислородной продувки и последующей конденсации в печном пространстве. Шлакообразующие и молотые добавки дают более крупные фракции. Пыль состоит из оксидов железа (до 80%), кремния, алюминия, марганца, кальция.

Вынос ферромагнитной пыли из печи составляет 2,5÷10 кг на 1 т стали. Около 75% всего количества пыли образуется в течение первой половины плавки.

В небольших количествах в газах находятся следующие токсичные микрокомпоненты, мг/м3 (г/т): окислы азота – 550 (270); окислы серы – 5 (1,6); цианиды – 60 (28,4); фториды –

1,2 (0,56).

При электросталеплавильном производстве из-затрудности улавливания около 40% образовавшегося запыленного газа поступает непосредственно в атмосферу цеха. Это так называемые технологические выбросы. В процессе эксплуатации дуговой электросталеплавильной печи требуется подъем и опускание электродов, подъем и поворот свода, наклон ванны и другие операции. Поэтому создание стационарного устройства для отсоса газов представляет значительные конструктивные трудности.

Применяются следующие системы для улавливания, отвода и очистки газов электропечей:

1)Устройство фонарей и вытяжных шахт в крыше цеха, через которые попавший в цех газ удаляется естественным путем. При этом пыль выпадает из медленно поднимающегося потока, оседает на своде печи, оборудовании, конструкциях здания, что снижает светопроницаемость окон и требует создания специальных устройств для уборки. Загазованность и запыленность помещения цеха часто настолько увеличиваются, что в верхней зоне затрудняется видимость для крановщиков, а на рабочей площадке концентрация пыли и газов во много раз превышает санитарные нормы. Пыль и газ выбрасываются через фонари и вытяжные шахты и существенно загрязняют атмосферу;

2)Установка над электропечью зонта или колпака, полностью перекрывающего свод печи. В простейшем случае над печью выше электродов сооружают зонт, не связанный с конструкцией печи, охватывающий все точки пыле- и газовыделений и не мешающий обслуживанию печи. Вместо зонта иногда делают колпаки, укрепленные на каркасе печи, непосредственно у мест пыле- и газовыделений. Такое решение является эффективнее зонтов, но усложняет конструкцию, так как колпаки перемещаются вместе с печью и требуют шарнирных соединений со стационарным газоходом. Общим недостатком подобной

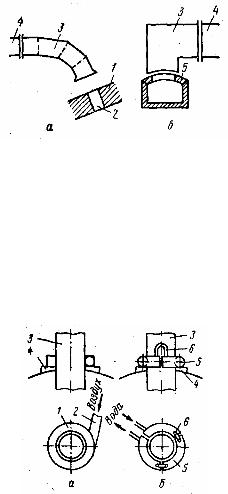

системы отсоса газов является невысокая эффективность (70-80%).Кроме того наблюдается большой расход энергии на перемещение больших масс газа с подсосами воздуха, значительная металлоемкость конструкций, ухудшение условий обслуживания и доступа к печи. Поэтому наиболее целесообразным способом удаления газов из печи является их отсос из рабочего объема через специальное отверстие, чаще всего в своде печи вблизи рабочего окна (рисунок 46, а), или через арку рабочего окна (рисунок 46, б);

1-сводпечи;2-отверстиев своде;3-подвижнойгазоход;4-стационарныйгазоход; 5- арка рабочего окна

Рисунок 46 - Организация отсоса газов из электросталеплавильной печи

3) Секционный отсос, представляющий укрытие из нескольких секций, присоединенных к вытяжному газоходу. Газ, выходящий через зазоры между электродами и сводом печи, удаляется с помощью отсосов (рисунок 47). При хорошем уплотнении сокращается подсос воздуха или выбивание газов, уменьшается расход электродов вследствие меньшего окисления их поверхности, сокращается производительность газоотсоса;

1-воздушноекольцо;2-подводящийвоздуховод;3-электрод;4-опорноекольцо; 5- водоохлаждаемая труба;6-соединительныетрубы-компенсаторы

Рисунок 47 - Уплотнение зазоров у электродов дуговой печи

4)Отвод газа непосредственно из-подсвода печи, в котором делают специальное отверстие, через которое при помощи водоохлаждаемого патрубка, соединенного с газоотводящим газопроводом, отсасывают газ;

5)Отвод газа из-подсвода печи через патрубок с разрывом газового потока;

6)Полное укрытие печи, позволяющее улавливать газы, выделяющиеся при загрузке, плавке и сливе металла.

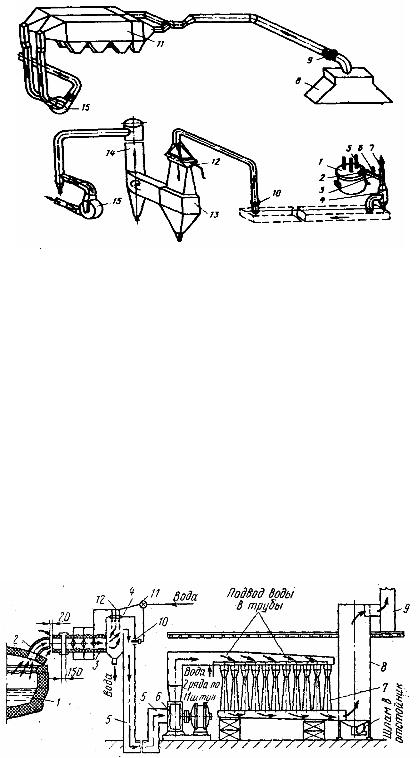

Очистку технологических газов от пыли осуществляют мокрым способом в трубах Вентури и сухим способам в электрофильтрах или рукавных фильтрах. На рисунке 48 представлена схема раздельной очистки газов как отводимых от электропечи, так и уходящих через зонт под фонарем цеха.

Рисунок 48 - Схема раздельной очистки газов, отводимых от электропечи и через зонт под фонарем цеха

Газ отводится от печи через водоохлаждаемый патрубок, расположенный в своде печи 1. Между патрубком 2 и газоотводящим трубопроводом имеется воздушный зазор, дающий возможность регулировать количество отсасываемого газа. Величина этого зазора регулируется муфтой 5. Оксид углерода дожигается в камере 3 и далее охлаждается в устройстве 4. Дожигание и охлаждение газа осуществляются атмосферным воздухом, поступающим в камеру дожигания через клапан 6, а в камеру охлаждения через клапан 7. После этого газ отводится в систему газоочистки по газопроводу, снабженному клапаном 10, с помощью которого регулируют количество газа. В кровле цеха под фонарем установлен зонт 8, через него удаляются неорганизованные выбросы. Количество отсасываемого газа регулируется с помощью клапана 9. Неорганизованные выбросы очищаются в сухом пластинчатом электрофильтре 11. Газ, отводимый от электропечи, проходит через прямоугольную трубу Вентури 12 с регулируемым сечением горловины, где пыль коагулирует. Укрупненная пыль очищается вначале в инерционном пыле- и брызгоуловителе 13, а затем в центробежном скруббере 14.

1-печь;2-заборныйпатрубок;3-стационарныйгазоход;4-скруббер;5-газоходполучистого газа;6-вентилятор;7-блоктруб Вентури;8-каплеуловитель;9-дымоваятруба;10-термопара;11-регуляторподачи воды;12-форсунки

Рисунок 49 - Схема охлаждения и очистки газов электросталеплавильных дуговых печей в скрубберах Вентури

На рисунке 49 представлена наиболее распространенная схема очистки газов дуговых электросталеплавильных печей в скрубберах Вентури с разрывом газового потока. Подобная установка, как правило, скомпонована из нескольких труб Вентури сравнительно небольшого размера с диаметром горловины 100-150мм.

Электрофильтры для очистки газов от пыли целесообразно использовать только для самых крупных печей, вследствие умеренного количества отходящих газов, высокой стоимости фильтров, их больших габаритов и трудностей в эксплуатации.

Внастоящее время для очистки газов от пыли все чаще используют тканевые фильтры:

вних используются термостойкие фильтровальные ткани из волокон лавсана, оксолона и др. (выдерживают температуру до 250 °С).