Процесс мокрого тушения кокса в его обычном аппаратурном оформлении чрезвычайно сложен с точки зрения очистки выбрасываемой парогазовой смеси. В течение 1- 2 мин из тушильной башни современного коксохимического завода выбрасывается в атмосферу около 20 тыс. м3 водяного пара, объем которого увеличиваетсяиз-заподсоса окружающего воздуха. Использование загрязненной воды для тушения кокса приводит к увеличению выбросов вредных веществ. Так, при использовании чистой воды количество выбрасываемых в атмосферу твердых частиц составляет0,23-1,13кг/т кокса, а при применении сточных вод 0,68- 2,26 кг/т кокса. Удельный вынос пыли на 1 т кокса увеличивается на 0,4 г при увеличении сухого остатка в циркулирующей воде на 0,1 г/ч. Сокращение выбросов твердых частиц в процессе мокрого тушения при обычном аппаратурном оформлении достигается устройством специальных каплеотбойников либо дополнительных ярусов распыления воды через форсунки.

На металлургическом заводе фирмы «Бритиш стил» в Порт-Толботетушильная башня, выполненная из армированного бетона и футерованная плотным кислотоупорным кирпичом, заканчивается деревянной трубой с устройством для задержания твердых частиц.

На металлургическом заводе вДуйсбург-Хукингенефирмы«Маннесманнререн-верке»коксовая батарея с печами объемом 70 м3 оборудована тушильной башней, представляющей собой боковую вытяжную деревянную трубу со стальной обшивкой высотой 40 м. Площадь поперечного сечения башни в четыре раза больше площади тушения, что обеспечивает снижение скорости паров на выходе и количества выбрасываемой пыли.

Коксотушильная машина на этом заводе представляет собой короб (площадь открытой поверхности 36 м2) с массивными наружными стенками и внутренней емкостью, образованной подвесными панелями из износостойкого материала. В нижней части наклонного днища внутренней емкости имеются водопроницаемые затворы, наружные затворы коксотушильной машины закрываются герметично. Для обеспечения эффективного тушения большой (до 43 т) массы кокса в машине предусмотрена подача воды сверху и снизу. Сверху вода разбрызгивается через размещенные сбоку сопла, а снизу - через расположенные в двойном днище форсунки. Для экологической защиты за рубежом разрабатываются и внедряются принципиально новые способы мокрого тушения. В ФРГ фирмой «Эшвейлер Бергверксферайн» разработан способ тушения кокса под давлением. Система состоит из тушильного вагона, узкого зонта, соединенного с коксонаправляющей и подключенного к системе обеспыливания, и станции тушения. Когда тушильный вагон установлен для выдачи, контейнер вагона поднимается вплотную к зонту. В то же время телескопический газоход, идущий от верхней части зонта, присоединяют к двум обычным скрубберам, расположенным на шасси тушильного вагона (рисунок 26). В качестве альтернативного варианта зонт может быть подсоединен к вытяжному газопроводу со стационарной обеспыливающей установкой.

1-пылеулавливающийзонт;2-коксиз коксонаправляющей;3-распределитель;4-кокс;5-чистыйгаз;6-гидроцилиндры;7-крышкас соплами;8-скрубберы

Рисунок 26 - Схема процесса тушения кокса под давлением

Подсосы воздуха минимальны, поэтому объем отсасываемых газов может быть уменьшен на 20% от обычно отводимого в системе беспылевой выдачи типа «Министер Штайн». Расход воды на тушение составляет 0,6-0,7м3/т кокса.

ВСША фирмой «Кресс» разработаны способ косвенного охлаждения кокса водой и оборудование для беспылевой выдачи. Выдача кокса из печи производится в стальной контейнер, идентичный по форме и размерам камере коксования и установленный на автомобильной платформе. По мере продвижения горячего коксового пирога из камеры коксования в контейнер производится орошение контейнера водой. По окончании выдачи и удалении выталкивающей штанги из печи скользящая дверь контейнера закрывается и производится автоматическое уплотнение его с помощью водоохлаждаемого и водозаполненного уплотнения из эластомера.

Заполненный коксом контейнер транспортируется затем от печи к тушильной станции, где он по роликам перекатывается с автомобильной платформы на специальный стеллаж, вмещающий несколько контейнеров. Процесс охлаждения кокса водой, стекающей по герметичным стенкам контейнера, продолжается здесь до тех пор, пока температура кокса не снизится ниже точки повторного воспламенения его (~ 2,5 ч). Затем контейнер с охлажденным коксом вновь перегружается на автомобильную платформу и транспортируется к модифицированной коксовой рампе, оборудованной дверью гильотинного типа с уплотнением, что предотвращает выбросы пыли в атмосферу при разгрузке кокса. Платформа наклоняет контейнер к рампе для облегчения схода кокса из него. С рампы кокс самотеком поступает на коксосортировку, а пустой контейнер транспортируется для приема кокса из очередной разгружаемой печи.

Основным преимуществом этого способа является возможность получения абсолютно сухого кокса, поскольку при охлаждении он не контактирует с водой. Физическое тепло кокса передается путем конвекции водоохлаждаемым стенкам контейнера и может быть легко утилизировано для различных производственных целей. Благодаря мягкому режиму охлаждения и отсутствию промежуточных перегрузок улучшаются структурные и прочностные свойства кокса, сокращаются потери от измельчения. Полностью устраняются выбросы в атмосферу от выдачи до сортировки кокса.

Капитальные затраты на такую систему снижаются на 80%, поскольку не требуется коксонаправляющей, тушильного вагона, тушильной башни и другого оборудования, а выход кокса повышается на 12-15%.Для обслуживания каждых шести печей батареи требуется один контейнер; длительность цикла пробега несущей автоплатформы для каждой выдачи кокса составила 7,5 мин.

Впромышленном масштабе эта технология внедрена на металлургическом заводе вСпарроус-Пойнтефирмы «Бетлихем Стил» (США), на двух коксовых батареях. Технология обеспечивает снижение на 90% выбросов при выдаче и тушении кокса.

При сухом тушении кокса экологические проблемы связаны с необходимостью сброса

ватмосферу избыточной части циркулирующего охлаждающего газа, содержащего 8-14%СО и загрязненного коксовой пылью. Кроме того, повышается концентрация пыли на трактах коксоподачи и в отделении коксосортировки, в связи с чем, возникает необходимость в усиленной аспирации этих помещений и очистке большого объема вентиляционных выбросов.

Для снижения пылевыделения на коксосортировке, конвейерах кокса, загрузочных устройствах доменной печи при использовании кокса сухого тушения в Японии, например, применяют орошение кокса в процессе передачи на конвейер, ведущий к доменной печи, водой в количестве 0,5% без добавления смачивателей.

Всоставе УСТК имеются два источника организованных выбросов в атмосферу: свеча избыточного инертного газа после дымососа и свеча, через которую выбрасываются газы,

выделяющиеся из кокса в форкамере. Значительное загрязнение атмосферы этими выбросами (удельные выбросы пыли составляют соответственно 5,7-11,5и17,6-28,8г/м3потушенного кокса) требует разработки мероприятий по их сокращению. Кроме пыли, выбросы свечей УСТК содержат значительное количество СО (до 5 и 18% (объемн.) соответственно из свечи дымососа и форкамеры).

Внедрение сухого тушения кокса на отечественных коксохимических заводах необходимо, прежде всего потому, что оно позволяет улучшить качество кокса в условиях непрерывно ухудшающейся сырьевой базы коксования. Однако в современном исполнении

установки сухого тушения кокса выбрасывают в атмосферу большее количество вредных веществ, чем тушильные башни при мокром тушении кокса биохимически очищенной сточной водой (таблица 19).

Таблица 19 - Выбросы вредных веществ в атмосферу при сухом и мокром тушении кокса

| Удельные выбросы, | Коэффициент | Приведенные удельные | |||

| Компонент | г/т кокса | агрессивности | выбросы (условн.) | ||

| при мокром | при сухом | А | при мокром | при сухом | |

| тушении | тушении | тушении | тушении | ||

| Пыль | |||||

| Оксид углерода | |||||

| Диоксид серы | 0,6 | 16,5 | 9,9 | 3316,5 | |

| Сероводород | - | 41,1 | 205,5 | - | |

| Аммиак | - | 4,6 | 533,6 | - | |

| Цианистый | - | - | |||

| водород | 282,0 | ||||

| Фенол | 0,5 | - | - | ||

| Нафталин | - | 64,4 | 128,8 | - | |

| 3,4-бензпирен | 1,75-10-3 | 9-10-5 | 12,6·105 | 113,4 | |

| Итого | 514,1 | - | 38839,8 | 715165,9 |

Однако, одним из достоинств способа сухого тушения кокса в экологическом отношении является то, что выбросы на этих установках носят организованный характер и могут быть подвергнуты очистке, благодаря чему достигается общее сокращение удельных выбросов в атмосферу при производстве кокса.

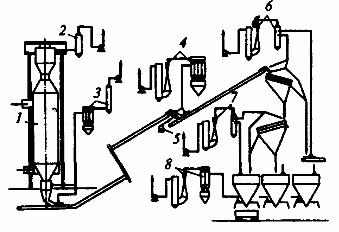

Температура кокса после УСТК достигает 150-200°С. При транспортировании, перегрузках, грохочении такого кокса происходит интенсивное пылевыделение, поэтому технологическое оборудование снабжают аспирационными установками. Назначение аспирационных систем - создание благоприятных условий труда по содержанию вредных веществ в воздухе производственных помещений путем предотвращения выделений из неплотностей технологического оборудования. Аспирационные системы располагают в соответствии с технологической схемой УСТК и сортировки кокса сухого тушения (рисунок

27).

1-камераУСТК;2-а.с.узла загрузки УСТК (скруббер ЦС);3-а.с.узла выгрузки УСТК (группа циклонов ЦН, скруббер ЦС);4-а.с.перегрузочного узла (группа циклонов, скруббер КМП);5-дутьевойвентилятор станции обеспыливания кокса;6-а.с.валкового грохота (коллектор ВК, скруббер КМП);7-а.с.инерционного грохота (коллектор ВК, скруббер КМП);8-а.с.узла погрузки кокса в вагоны (группа циклонов ЦН, скруббер КМП)

Рисунок 27 - Схема аспирационных систем (а.с.) УСТК и коксосортировки (ОАО «НТМК»)

В состав аспирационных систем включают сухие и мокрые пылеуловители. При выгрузке горячего кокса из камер УСТК выделяется много пыли, поэтому обычно применяют двухступенчатую схему очистки. В качестве первой степени используют группы циклонов типа ЦН-15,имеющие достаточно высокую эффективность пылеулавливания (8797%) при умеренном гидравлическом сопротивлении(0,35-1,15кПа). На второй ступени пылеулавливания устанавливают скрубберыЦС-ВТИ.Фактическая степень улавливания пыли в них - от 60 до 90% и определяется в основном расходом орошающей жидкости и качеством ее распыления.

Коксовая пыль по существующей классификации может быть, как правило, отнесена к классу крупнодисперсных. Это упрощает задачу обеспыливания аспирационного воздуха сухими методами.