При загрузке влажной угольной шихты в раскаленную печную камеру образуется ~5м3газов на каждую тонну загруженной шихты. Эти газы содержат10-60г/м3 взвешенных частиц угольной и полукоксовой пыли. В пересчете на 1 т производимого кокса выделение пыли при загрузке печей достигает150-400г/т, при этом количество выделяющейся пыли резко увеличивается с уменьшением влажности шихты < 7%.

Серьезные трудности возникают при загрузке термоподготовленной шихты. Для загрузки шихты, прошедшей термоподготовку, применение традиционных способов бездымной загрузки с отсосом газов загрузки в газосборники совершенно невозможноиз-заувеличения уноса пыли в газосборники и связанного с этим ухудшения качества каменноугольной смолы и пека.

Термическая подготовка шихты к коксованию заключается в нагреве ее до температуры150-200°С с целью снижения влажности и повышения насыпной плотности. В настоящее время используют в основном два метода нагрева шихты: газовым теплоносителем (в сушилках кипящего слоя и втрубах-сушилках)и нагрев шихты горячим кусковым коксом (совмещенный процесс термоподготовки шихты и сухого тушения кокса).

Например, в установке термической обработки шихты на коксовой батарее №7 АО «ЗСМК» в качестве первой ступени очистки теплоносителя после трубы-сушилкиустановлен батарейный циклон со 100 элементами диаметром 229 мм. На второй ступени использован мокрый пылеуловитель. Громоздкость, ненадежность и недостаточная эффективность мультициклона (степень очистки 88%) требуют на следующих этапах испытания дополнить схему коническим циклоном. Расчетная степень очистки дополнительного циклона 76,5%, концентрация пыли уменьшается с26-47до 5,1 г/м3, что позволяет снизить остаточное содержание пыли на выбросе в атмосферу до 0,15 г/м3.

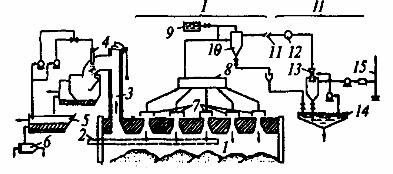

Совмещенный процесс термической подготовки шихты и сухого тушения кокса, разработанный ВУХИНом, имеет существенные преимущества как с точки зрения технологии и утилизации тепла, так и по своим экологическим показателям. Суть этой технологии (рисунок 17) заключается в смешивании измельченной влажной шихты с раскаленным кусковым коксом с последующим отделением нагретой шихты от потушенного кокса.

1-бункерисходной шихты;2-бункерраскаленного кокса;3-рекуператоризбыточного тепла кокса;4-рассевраскаленного кокса;5-загрузчикисходной шихты; 6-

| теплообменный аппарат; 7-рассевуглекоксовой смеси; | 8-бункертермически |

| подготовленной шихты; 9-циклон-отделительугольной пыли | |

| Рисунок 17 – Схема совмещенного процесса термоподготовки | шихты и тушения кокса |

Опытно-промышленныеисследования этого процесса на установке производительностью10-12т/ч проведены на Криворожском КХЗ. Процесс происходит в закрытом теплообменном аппарате, откуда водяные пары за счет естественной тяги поступают на очистку в циклон типаЦН-15и выбрасываются в атмосферу. К водяным парам, объем которых определяется влажностью шихты, вследствие неплотностей в аппаратах подсасывается воздух в количестве 25% от объема паров. Суммарный удельный объем выделяющихся газов при исходной влажности шихты8,9-9,1%составляет120-140м3/т шихты, содержание пыли в этих газах в среднем - 14 г/м3. Сбрасываемая пылегазовая смесь имеет температуру - 100°С; находящиеся в ней частицы угольной пыли, являясь центрами конденсации, покрываются водяной пленкой, благодаря чему они коагулируют и легко улавливаются в циклоне. Степень очистки в циклоне достигает 99,2%, а остаточная концентрация пыли 110 мг/м3.

Применяемые за рубежом способы уменьшения пылегазовых выбросов, образующихся при загрузке печей, основаны на отводе в газосборник путем инжекции пара или надсмольной воды под высоким давлением в стояк, а также отсосе газов из печи и очистке перед выбросом в атмосферу. Отсасывающее и газоочистное оборудование размещено на углезагрузочном вагоне или стационарно установлено на земле.

1-углезагрузочныйвагон;2-стояк;3-перепускнойтрубопровод, соединяющий загружаемую коксовую печь 4 с соседней; а - с отводом газов через стояки загружаемой печи; б - дополнительным отводом через смежную камеру

Рисунок 18 - Система бездымной загрузки шихты путем гидроинжекции

На новых батареях в Германии и других странах бездымная загрузка шихты обеспечивается отсосом газов в газосборник путем гидроинжекции.

Для печей с широкими камерами коксования (масса загружаемой шихты 50 т) при оптимальном расположении загрузочных стояков и соответствующей конструкции углезагрузочного вагона требуемая эффективность достигается при отводе газов через стояк загружаемой печи (рисунок 18, а). Для большей гарантии бездымности на коксовой стороне батареи предусматривают иногдамини-стояки,через которые загружаемая печь во время загрузки шихты соединяется со смежной печью с помощьюU-образногоперепускного патрубка (рисунок 18, б) для отвода части газов в газосборник через соседнюю камеру.

Широко применяются за рубежом и комбинированные системы отсоса образующихся при загрузке газов: в газосборник печи и стационарный вытяжной газопровод на верху батареи.

Для этого используются модифицированные углезагрузочные вагоны, оборудованные системами сбора, сжигания и передачи газа, которые не могут быть направлены в газосборник, в стационарный газопровод. В процессе загрузки шихты углезагрузочный вагон с помощью специальных устройств подсоединяется к вытяжному газопроводу.

Такие системы предпочитают также внедрять при модернизации коксовых батарей, поскольку оборудование их мини-стоякамина коксовой стороне сопряжено с большим объемом работ на перекрытии батарей, а применение гидроинженкции с отсосом газов, образующихся при загрузке, только через стояк загружаемой печи не обеспечивает требуемой бездымности.

Системы бездымной загрузки шихты, внедренные в последние годы на некоторых вновь построенных и реконструированных коксовых батареях, рассмотрены ниже.

В Германии на заводе в Дуйсбург-Хукингенефирмы«Майнесманнререн-верке»на коксовой батарее с печами объемом 70 м3 (разовая загрузка 60 т шихты10%-нойвлажности) бездымность загрузки шихты обеспечивается применением гидроинжекции. Загрузка угольной шихты в печь осуществляется через четыре люка за 90 с. Коксовая батарея оборудована газосборником диаметром 1400 мм на машинной стороне, который разделен по длине на три участка с индивидуальным отводом от каждого, и стояками увеличенной высоты с встроенными клапанными коробками и гидравлическим уплотнением крышек.

На заводе «Проспер» фирмы «Рурколе» (Германия) на двух новых коксовых батареях с печами объемом 62 м3 для загрузки шихты применяетсячетырех-бункернаяуглезагрузочная машина (масса с шихтой около 290 т), бункера которой оснащены горизонтальными шнековыми питателями для принудительной выгрузки шихты.

1-загружаемаякамера;2-смежнаякамера;3-газоотводящийпатрубок;4-перепускнаятруба;5-водянойзатвор;6-крышка;7-магнит;8-уплотнительныйконус;9-клапансброса; 10гидроцилиндр

Рисунок 19 - Схема соединения смежных камер коксования при загрузке шихты

Для обеспечения бездымной загрузки шихты также применяется система гидроинжекции (давление надсмольной воды 3,5 МПа); отсос газов осуществляется через загружаемую и соседнюю камеры коксования. С этой целью на коксовой стороне батареи установлены мини-стояки,соединяемые попарно перепускной трубой (рисунок 19). К концу процесса загрузки приводится в действие клапан, через который поступает воздух для вытеснения остаточных газов из перепускной трубы.

Применение систем комбинированного отсоса образующихся при загрузке шихты газов в газосборник коксовой печи и стационарный вытяжной газопровод широко практикуется в Японии. Системами бездымной загрузки такого типа оснащены практически все батареи. Бездымная загрузка осуществляется путем отсоса части запыленных газов в газосборник печи за счет инжекции аммиачной воды в стояк, а остального количества газов после сжигания - в вытяжной стационарный газопровод, проходящий вдоль коксовой батареи (рисунок 20). Мощность инжекционной форсунки обычно выбирают так, чтобы обеспечить отсос в газосборник почти половины образующихся при загрузке газов.

1-камеракоксования;2-планирнаяштанга;3-стояк;4-форсункадля инжекции аммиачной воды;5-смолоотстойник;6-центробежныйотделитель;7-вытяжныеколпаки; 8- камера сжигания запыленных газов;9-емкостьс водой;10-пылеосадитель;11соединительный клапан;12-стационарныйвытяжной газопровод;13-скрубберВентури; 14сгуститель;15-дымоваятруба;

I–оборудование,монтируемое на углезагрузочном вагоне;II–оборудование,монтируемое на земле

Рисунок 20 - Система бездымной загрузки шихты в коксовые печи

Японской системой бездымной загрузки оснащена коксовая батарея № 1 (60 печей высотой 6,1 м) на металлургическом заводе фирмы «ЛТВ Стил» в Чикаго (США), расположенном в промышленном районе с высоким уровнем загрязнения атмосферы, и на коксовой батарее металлургического завода фирмы «Соллак» в Сереманже (Франция). Для загрузки шихты применяется углезагрузочная машина сварной портальной конструкции, которая монтируется на четырех приводных тележках. Четыре бункера машины выполнены из коррозионностойкой стали, оборудованы песковыми питателями и механически регулируемыми измерительными устройствами для контроля уровня заполнения. Газы отсасываются в газосборник батареи путем инжекции в стояки аммиачной воды под давлением 4,2 МПа, частично сжигаются и через кольцевое пространство телескопов и сборный коллектор на углезагрузочной машине поступают в стационарный вытяжной газопровод, соединенный с системой газоочистки. Эта система расположена в конце коксовой батареи и включает сатуратор, промывочный скруббер Вентури, сепаратор и вытяжной вентилятор. Система работает по циклическому графику, общая продолжительность рабочего цикла 7 мин 25 с. Характеристика системы газоочистки

| приведена ниже: | |

| Количество поступающего на обеспыливание газа, тыс. м3/ч | |

| Содержание пыли: | 5-15 |

| -вотсасываемых газах, г/м3 | 60-80 |

| -вочищенных газах, мг/м3 | |

| Расход распыляемой воды, м3/ч: | |

| -всепараторе | |

| -впромывочном скруббере | |

| Производительность вытяжного вентилятора | |

| (при 53 °С), тыс. м3/ч | |

| Разрежение, обеспечиваемое вентилятором, кПа | 22,5 |

| Мощность привода вентилятора, кВт | |

| Эффективность обеспыливания, % | 99,0 |

В последние годы для очистки газов, образующихся при загрузке наряду с мокрыми методами очистки, получают применение тканевые фильтры. Способ сухой очистки таких газов впервые применен в Нидерландах при модернизации коксового цеха №1 на заводе фирмы «Хооговенс» в Эймейдене. Для обеспечения бездымности загрузки шихты четырехбункерная углезагрузочная машина с тарельчатыми питателями оборудована системой газопроводов и устройств, обеспечивающих отвод газов в стационарный вытяжной газопровод. Загрузка печи осуществляется автоматически, выпуск шихты из бункеров машины регулируется так, чтобы скорость разгрузки каждого бункера соответствовала заданной.

Газы очищают в тканевых фильтрах «Микропул», работающих под давлением в автоматическом режиме. В качестве сорбента и вспомогательного фильтрующего материала используют известняк или доломит тонкого помола. Свежий сорбент периодически подается в трубопровод загрязненного газа за несколько метров до фильтра, оседает на рукавах фильтра и образует лобовой слой. Остаточная концентрация пыли в газах составляет 1 мг/м3.

1-бункер;2-переходнойконус;3-отсекающаязаслонка Рисунок 21 - Конструкция бункера с массовым потоком шихты

В Великобритании в качестве эффективного решения, обеспечивающего бездымность загрузки шихты в коксовые печи, все большее распространение получает способ последовательной загрузки шихты с использованием углезагрузочных вагонов (УЗВ), работающих по принципу создания массового потока выгружаемой шихты. Сущность принципа истечения шихты по модели массового потока состоит в том, что частицы шихты при ее выгрузке из бункера находятся в движении в любой точке объема бункера (как в осевой зоне, так и на периферии). Это предотвращает зависание шихты в бункере, сводообразование и неоднородность потока шихты во времени.

Первый бункер новой конструкции (рисунок 21) емкостью 8,5 т, в форме перевернутой пирамиды с углом наклона стенок 80° и выпускным отверстием диаметром 914 мм, был изготовлен из малоуглеродистой стали толщиной 8 мм и оснащен комплектом переходных

конусов из нержавеющей стали с выпускными отверстиями разных. Испытания бункера подтвердили, что разработанная конструкция обеспечивает условия для массового потока шихты и требуемую скорость загрузки даже при использовании трудно текущей шихты высокой влажности (до 14%) при диаметре разгрузочного отверстия не менее 356 мм. Более того, нормальное истечение шихты из бункера обеспечивалось даже после хранения ее в бункере в течение 6 сут., а также легко возобновлялось в случае прерывания потока.

На коксохимических предприятиях нашей страны шихту загружают также углезагрузочными вагонами. Углезагрузочный вагон с 3 или 4 бункерами устанавливается над люками подлежащей загрузке камеры, выпускные патрубки бункеров с помощью телескопических устройств присоединяются к загрузочным люкам, после чего производится выпуск шихты. Бездымность загрузки, как правило, обеспечивают путем отcoca всех газов загрузки в газосборники. Наиболее распространен метод эвакуации газов загрузки через стояки с помощью паровых инжекторов. При этом эффективность отсоса зависит от давления пара на форсунках (0,7-0,9МПа).

Основным недостатком метода пароинжекции с точки зрения зашиты окружающей среды является увеличение количества аммиачной воды в результате конденсации пара, израсходованного для отсоса газов загрузки. В связи с этим в последнее время преимущественное распространение получает гидроинжекция с использованием аммиачной воды цикла газосборников.

Для реализации этого метода необходим насос давлением до 2-3МПа (рисунок 22) и трубопроводы высокого давления для подачи воды к форсункам.

1-вентилятор;2-коксонаправляющая;3-зонт;4-горячийгазоход;5-холодныйгазоход;6-тройник;7-перегородка;8-емкостьс водой;9-пневмоцилиндр;10-тушильныйвагон.

Рисунок 22 - Схема передвижной установки беспылевой выдачи кокса

Опыт применения гидроинжекции показал, что системы работают устойчиво и при давлении воды >2 МПа, практически полностью обеспечивая отсос газов. Недостатком этого метода является необходимость регулярной чистки стояков, колена которых зарастают отложениями в течение 7-10сут.; при несоблюдении графика чистки изменяется форма струй, вследствие чего резко снижается эффективность инжекции.