Баклачан Р.А., Князев А.Ф.

ТЕПЛО- И ХЛАДОТЕХНИКА

Учебно методическое пособие

Для выполнения курсовых работ

Москва 2016

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования Методические рекомендации «Московская государственная академия ветеринарной медицины и биотехнологии имени К.И.Скрябина»

Баклачан Р.А., Князев А.Ф.

ТЕПЛО- И ХЛАДОТЕХНИКА

Учебно методическое пособие

для выполнения курсовых работ

Допущено учебно – методическим объединением высших учебных заведений РФпо образованию в области Товароведения и экспертизы сырья животного происхождения, в качестве учебно – методического пособия для выполнения курсовых работ студентов высших учебных заведений, обучающихся по направлению 19.03.02 «продукты питания из растительного сырья» и 19.03.03 «продукты питания животного происхождения»

Москва 2016

Баклачан Р.А., Князев А.Ф.

Тепло- и хладотехника: Учебно методическое пособие для выполнения курсовых работ – М.: ФГОУ ВПО МГАВМиБ 2016. – С

Представлен методика теплового и конструктивного расчета парожидкостного кожухотрубного тепло-обменика непрерывного действия.

Предназначенного для выполнения курсовых работ студентов факультета Товароведения и экспертизы сырья животного происхождения.

Рецензенты:

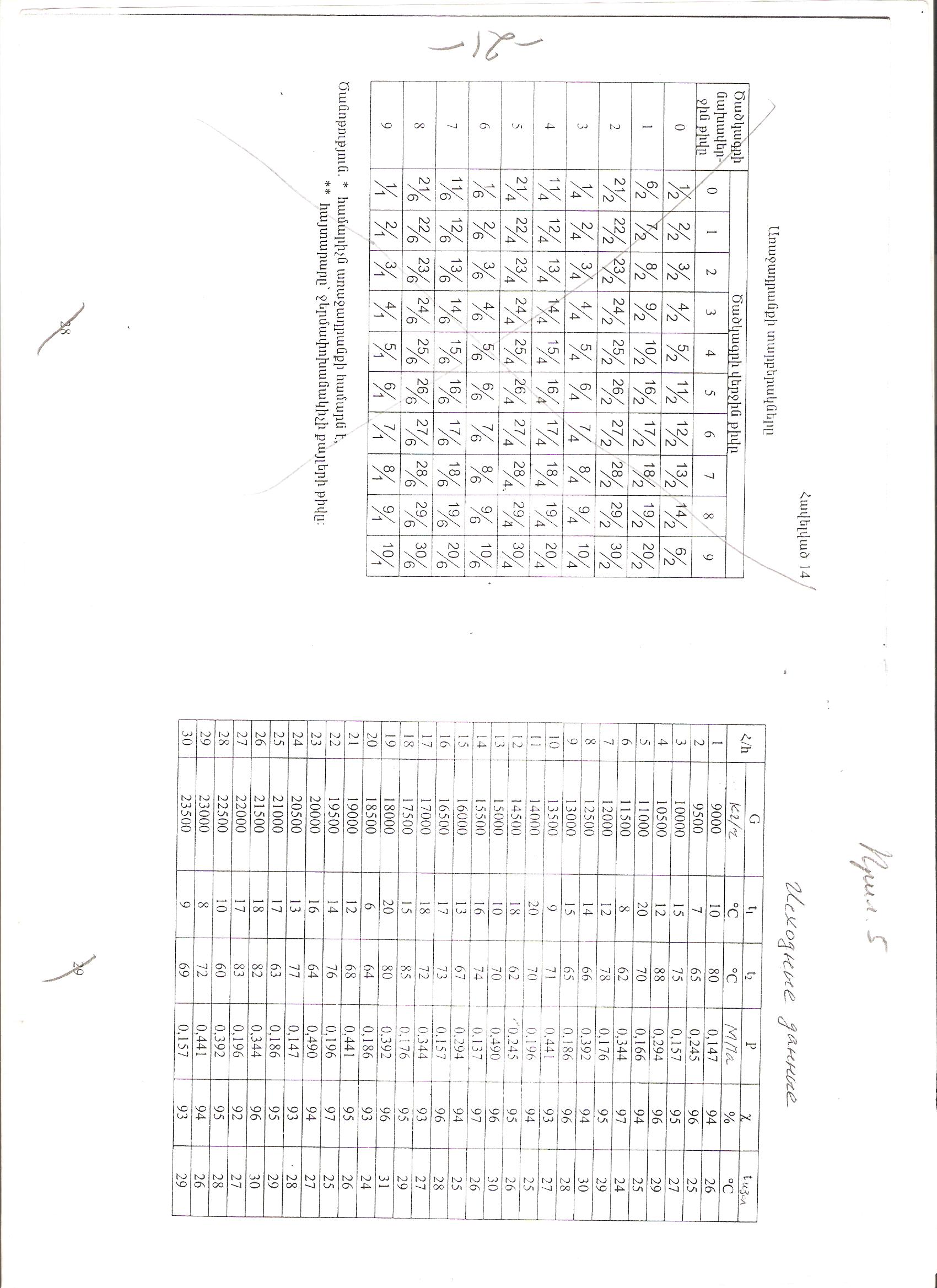

Задания

Студент _________________________________________________________

Курс__________________________________________________________

Тема проекта___________________________________________________

Сроки сдачи____________________________________________________

Объем задания__________________________________________________

Исходные данные

1.Производительность аппарата, G(кг/ч; кг/с).

2.Начальная температура нагреваемого (охлаждаемого) теплоносителя,  ,

,

3.Конечная температура нагреваемого (охлаждаемого) теплоносителя,  ,

,

4.Давление греющего (охлаждающего) теплоносителя, P, Па.

5.Степень сухости греющего теплоносителя, х, %

6. Температура теплоизоляции аппарата,

Расчетная часть _________________________________________________

Графическая часть_______________________________________________

Руководитель___________________________________________________

Студент________________________________________________________

ТЕПЛООБМЕННЫЕ АППАРАТЫ

Теплообменными аппаратами называют аппараты, в которых происходит передача тепла от одной среды к другой.

На холодильных установках такими аппаратами являются конденсаторы, испарители, переохладители, теплообменники, устройства для охлаждения рециркулирующей воды, охлаждающие батареи, воздухоохладители.

К теплообменным аппаратам предъявляют ряд требований. Прежде всего их конструкция должна обеспечивать интенсивный теплообмен. Они должны быть надежны, удобны н безопасны в эксплуатации, просты в изготовлении, малометаллоемки, компактны, удобны при перевозках и монтаже и недороги.

Интенсивность теплообмена характеризуется плотностью теплового потока.

,

,

где q— плотность теплового потока, Вт/  ;

;

k — коэффициент теплопередачи, Вт/( °С)';

°С)';

— средняя разность температур между теплообменивающимися средами, °С.

— средняя разность температур между теплообменивающимися средами, °С.

Коэффициент теплопередачи зависит в основном от физических свойств, температур теплообменивающихся сред, характера и скорости их движения и величины термического сопротивления стенки, разделяющей эти среды.

КОНДЕНСАТОРЫ

Конденсаторы холодильных машин служат для охлаждения и сжижения сжатых в компрессоре паров холодильного агента. В конденсаторе и частично переохладителе, если он имеется на холодильной установке, отводится все тепло от холодильного агента, которое он воспринял в компрессоре, испарителе и трубопроводах стороны низкого давления. Количество тепла, отводимого от холодильного агента в конденсаторе за единицу времени, называется его тепловой нагрузкой и обозначается  .Тепло отводится либо водой, специально подаваемой на конденсатор, либо окружающим воздухом. По этому признаку различают конденсаторы с водяным охлаждением и с воздушным охлаждением.

.Тепло отводится либо водой, специально подаваемой на конденсатор, либо окружающим воздухом. По этому признаку различают конденсаторы с водяным охлаждением и с воздушным охлаждением.

Факторами, обусловливающими интенсивность теплопередачи в конденсаторах, являются: скорость движения охлаждающей воды или воздуха, скорость отвода жидкого холодильного агента с теплопередающей поверхности, степень загрязнения теплопередающей поверхности маслом, осадками из воды или воздуха.

Конденсаторов с водяным охлаждением известно несколько типов. В настоящее время из них применяют: кожухотрубные, оросительные и испарительные. Самыми распространенными являются кожухотрубные конденсаторы. Ими комплектуют как фреоновые, так и аммиачные холодильные установки средней и большой холодопроизводительности. На малых фреоновых холодильных установках довольно часто применяют также модификацию этих конденсаторов -кожухозмеевиковые конденсаторы. Кожухотрубные и кожухозмеевиковые конденсаторы имеют общее название проточных, или закрытых. В них тепло от холодильного агента в основном отводится охлаждающей водой, протекающей по трубам. Оросительные конденсаторы применяют главным образом в больших аммиачных холодильных установках. Испарительные конденсаторы являются новым, весьма перспективным типом этих аппаратов и применяются главным образом для средних холодильных машин.

ПЕРЕОХЛАДИТЕЛИ И ТЕПЛООБМЕННИКИ

При рассмотрении цикла холодильной машины с процессом переохлаждения, жидкого холодильного агента отмечалось, что одним из способов практического осуществления этого процесса является применение специальных аппаратов: в аммиачных машинах— переохладителей, а во фреоновых—теплообменников.

Установка переохладителя в аммиачных машинах не всегда является обязательной. В виде отдельного аппарата его целесообразно применять только на больших холодильных установках и особенно на тех из них, которые снабжены оросительными конденсаторами. Теплообменник же для фреоновых машин всегда необходим. Он нужен не только для переохлаждения жидкого холодильного агента, но и для перегрева парообразного фреона, поступающего из испарителя в компрессор.

Конструктивно переохладители в большинстве случаев выполняют в виде двухтрубного (труба в трубе) противоточного аппарата, по внутренней трубе которого протекает охлаждающая вода, а в межтрубном пространстве противотоком течет жидкий аммиак. Внутренние трубы ставят обычно диаметром 38X3,5 мм, а наружные диаметром 57ХЗ,5мм. Отдельные пары труб соединяют в секции. В одном переохладителе может быть несколько параллельных секции. В пределах секции вода и аммиак проходят последовательно из одной пары труб в другую, каждый в своем направлении. Вода входит в секцию снизу, а аммиак сверху.

Теплообменники, по конструктивному выполнению бывают нескольких видов. Теплообменники для фреоновых холодильных машин производительностью более 3,5 кВт. Теплообменник представляет собой стальной сварной кожух в виде отрезка трубы с приваренными к ее торцам сферическими донышками. Внутри кожуха помещен змеевик, изготовленный из медной трубы. Концы змеевика выведены из кожуха через отверстия в донышках. Жидкий фреон проходит через теплообменник внутри змеевика, а парообразный— в кожухе, омывая наружную поверхность змеевика. Движение жидкости и пара осуществляется противотоком.

В малых машинах холодопроизводительностью от 525 до 1750 Вт применяют теплообменники типа труба в трубе —жидкий фреон проходит по внутренней трубе, а пар противотоком движется в межтрубном пространстве. Выполняют такие теплообменники прямыми или изогнутыми в виде спирали.

В некоторых малых холодильных машинах, в частности в машинах, применяемых для бытовых холодильников, функцию теплообменника выполняют спаянные между собой на некотором участке трубки: капиллярная, по которой жидкий фреон направляется к испарителю, и обсасывающая, по ней в противоположном направлении проходит холодный пар из испарителя к компрессору.

ИСПАРИТЕЛИ

Испарителями холодильных машин называют аппараты, в которых производится кипение холодильного агента для охлаждения окружающей среды. Охлаждаемой средой могут быть рассол или вода, используемые, в свою очередь, в качестве теплоносителя для охлаждения камер, либо непосредственно воздух охлаждаемых объектов. В соответствии с этим различают: испарители - для охлаждения жидкого теплоносителя (рассола или воды) и испарители для охлаждения воздуха.

Характеризуется работа испарителя, как любого теплообменного аппарата, прежде всего коэффициентом теплопередачи.

На теплопередачу в испарителях влияют: скорость циркуляции охлаждаемого тела (рассола, воды или воздуха); скорость движения холодильного агента; скорость удаления с теплопередающей поверхности образующихся при кипении холодильного агента пузырьков пара; высота уровня жидкого холодильного агента и степень загрязненности теплопередающей поверхности маслом, ржавчиной, отложениями из рассола, воды и т.д.

ИСПАРИТЕЛИ ДЛЯ ОХЛАЖДЕНИЯ ЖИДКИХ ТЕПЛОНОСИТЕЛЕЙ.

Кожухотрубные испарители. Кожухотрубные испaрители, так же как и конденсаторы подобного типа, выпускают с гладкими и ребристыми трубами. Испарители с гладкими трубами применяют на аммиачных установках, с ребристыми трубами - на фреоновых. По конструкции кожухотрубные испарители мало отличаются от конденсаторов такого же типа.

Аммиачный кожухoтрубный испаритель ИТГ-12 представляет собой горизонтальный цилиндрический корпус (кожух) диаметром 426x9 мм, к торцам которого приварены стальные трубные решетки. В отверстия трубных решеток вставлены и развальцованы концы 89 горизонтальных гладких стальных труб диаметром 25X2,5 мм. Теплопередающая поверхность этих труб составляет 12  .

.

Обе трубные решетки закрыты чугунными литыми крышками с внутренними ребрами -перегородкам для осуществления многоходового движения рассола по трубам. Одна из крышек отлита с двумя патрубками для входа и выхода рассола. Через нижний патрубок рассол поступает в испаритель, а через верхний выходит из него. В испарителе рассол циркулирует внутри труб, а в пространстве между трубами кипит аммиак. Жидкий аммиак поступает в кожух снизу через приваренный к нему патрубок, а парообразный отсасывается из кожуха сверху через пароосушитель (отделитель, жидкости). При нормальной эксплуатации уровень жидкого аммиака в испарителе поддерживается на 0,8 диаметра кожуха.

Масло, попадающее в испаритель, собирается в специальном сосуде, приваренном к нижней части кожуха. Здесь оно отстаивается и по мере накопления выпускается через маслоспускной вентиль. На кожухе испарителя установлены предохранительный клапан и вентиль для выпуска воздуха.

Фреоновые испарители выполняются с накатными ребрами. Трубы применяют медные толстостенные, ребра на них накатывают небольшой высоты -1,5-2,5 мм с малым шагом, коэффициент оребрения 1-3,5.

Фреоновый кожухoтрубный испаритель типа ИТР-18 состоит из горизонтального цилиндрического стального корпуса диаметром 325X8 мм. К его торцовым сторонам приварены стальные трубные решетки, в которых расположено 60 медных труб диаметром 20X3 мм с накатными ребрами. Обе решетки закрыты чугунными крышками с внутренними перегородками, благодаря которым обеспечивается трехходовое протекание рассола по трубам испарителя.

НАГРЕВАНИЕ И ОХЛAЖДEНИE ЖИДКИХ СИСТЕМ

На предприятиях пищевой промышленности одним из наиболее распространенных процессов является тепловая обработка продуктов.

В зависимости от характера и цели технологического процесса тепловая обработка должна обеспечивать поддержание температуры продукта на определённом уровне, а также нагревание или охлаждение его.

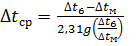

Для установившегося процесса перехода теплоты применимо общее уравнение теплопередачи:

(1)

(1)

где Q- количество подаваемой теплоты, Вт; k-коэффициент теплопередачи, Вт/( К); F - поверхность теплообмена,

К); F - поверхность теплообмена,  ; ∆

; ∆  - средняя разность температур между средами.

- средняя разность температур между средами.

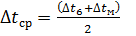

Среднюю разность температур рассчитывают по формуле

(2)

(2)

где  и

и  - большая и меньшая разности температур между средами.

- большая и меньшая разности температур между средами.

Если отношение  ≤2, то с достаточной точностью вместо теоретической можно применять более простую формулу:

≤2, то с достаточной точностью вместо теоретической можно применять более простую формулу:

(3)

(3)

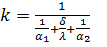

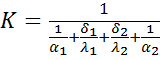

Коэффициент теплопередачи определяется по формуле

(4)

(4)

где  -коэффициент теплоотдачи от горячей cреды к стенке, Вт/(

-коэффициент теплоотдачи от горячей cреды к стенке, Вт/( К);

К);  - толщина стенки, м;,

- толщина стенки, м;,  - коэффициент теплопроводности материала стенки Вт/(

- коэффициент теплопроводности материала стенки Вт/( К);

К);  -коэффициент теплоотдачи от стенки к холодной жидкости Вт/(

-коэффициент теплоотдачи от стенки к холодной жидкости Вт/( К).

К).

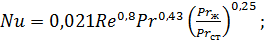

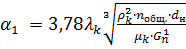

При движении среды внутри труб коэффициент теплоотдачи вычисляют по одной из следующих формул:

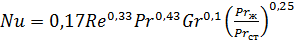

а) при турбулентном режиме (Re>10 000)

(5)

(5)

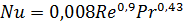

б) при переходном режиме (10 000>Re>2320)

; (6)

; (6)

в) при ламинарном режиме (Re<2320)

; (7)

; (7)

При движении среды в межтрубном пространстве кожухотрубного теплообменника при отсутствии перегородки

; (8)

; (8)

где  – эквивалентный диаметр межтрубного пространства, м;

– эквивалентный диаметр межтрубного пространства, м;  -внутренний диаметр кожуха теплообменника, м;

-внутренний диаметр кожуха теплообменника, м;  -наружный диаметр внутренней трубы, м; n-число труб.

-наружный диаметр внутренней трубы, м; n-число труб.

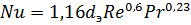

При эксплуатации теплообменных аппаратов потери теплоты  стенками аппарата в окружающую среду происходят как за счет теплового излучения, так и за счет конвекции:

стенками аппарата в окружающую среду происходят как за счет теплового излучения, так и за счет конвекции:

(9)

(9)

Где F - наружная поверхность аппарата,  ;

;  -температура наружной стенки аппарата,

-температура наружной стенки аппарата,  –температура окружающего воздуха,

–температура окружающего воздуха,

–коэффициент теплоотдачи, Вт/(

–коэффициент теплоотдачи, Вт/( К).

К).

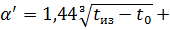

Для аппаратов с температурой наружной стенки до 150  , находящихся в помещении.

, находящихся в помещении.  =9,74+0,07

=9,74+0,07

РЕКУПЕРАЦИЯ ТЕПЛОТЫ.

Пищевые жидкости с целью их пастеризации или стерилизации необходимо нагреть до высокой температуры, а затем охладить до сравнительно низкой температуры. Раздельно проводить эти два процесса экономически невыгодно. Если горячую жидкость пустить в трубах теплообменного аппарата, а холодную подавать в межтрубное пространство, то горячая жидкость охладиться, а холодная нагреется, в результате чего будут сэкономлены теплота для нагрева и холод для охлаждения этих жидкостей. Процесс обратной передачи теплоты от уже нагретой горячей среды к среде, поступающей на подогрев, с целью утилизации теплоты горячей среды в технике принято называть регенерацией теплоты.

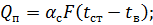

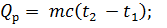

Количество теплоты, идущей на стерилизацию или нагревание без регенерации, вычисляют по формуле

(10)

(10)

где  -температура продукта после пастеризации или стерилизации,

-температура продукта после пастеризации или стерилизации,  ;

;  температура продукта до нагревания, °С;

температура продукта до нагревания, °С;  -теплоемкость, Дж/(кг К);

-теплоемкость, Дж/(кг К);

m - производительность аппарата, кг/с.

Холодный продукт, проходя через регенератор, будет нагреваться от температуры  до температуры регенерации

до температуры регенерации  , которая несколько меньше температуры

, которая несколько меньше температуры  .

.

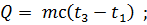

Количество теплоты, используемой в регенераторе, вычисляется по формуле

(11)

(11)

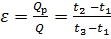

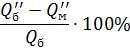

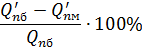

Эффективность работы регенератора характеризуется коэффициентом регенерации, который представляет собой отношение количества теплоты, использованной в регенераторе, к количеству теплоты, необходимой для наrревания продукта от его начальной температуры до температуры пастеризации или стерилизации:

. (12)

. (12)

ОСНОВЫ РАСЧЕТА КОЖУХОТРУБНЫХ ТЕПЛООБМЕННИКОВ

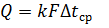

Рассмотрим в качестве примера методики теплового и конструктивного расчета парожидкостного кожухотрубного теплообменника непрерывного действия.

В проектных тепловых расчетах теплообменников определяют:

а) Среднюю разность температур и средние температуры рабочих тел;

б) Тепловую нагрузку и расход рабочих тел;

в) Коэффициент теплопередачи;

г) Поверхность нагрева.

Исходные данные

1. Производительность аппарата G (кг/ч; кг/с)

2. Начальная температура нагреваемого теплоносителя, t1,

3. Конечная температура нагреваемого теплоносителя, t2,

4. Давление греющего теплоносителя, P, Па

5. Степень сухости греющего теплоносителя, X%

6. Температура теплоизоляции аппарата,

1.Скорость движения некоторых продуктов

Табл. 1

| Продукт | Скорость движения (м/с) |

| Паста томатная | 0,03÷0,15 |

| Паста фруктовая | 0,15÷0,40 |

| Сок фруктовый | 0,80÷1,50 |

| Молоко | 0,80÷1,50 |

| Вино | 0,50÷0,80 |

| Вода | 0,50÷0,80 |

2. Диаметр труб по ГОСТ 15122-69 (15118-69)

Табл. 2

| Наружный диаметр dн , м | Внутренний диаметр dв, м | Толщина стенки

с, м с, м

|

| 0,025 | 0,021 | 0,002 |

| 0,038 | 0,034 | 0,002 |

| 0,057 | 0,052 | 0,0025 |

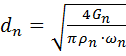

3. Определяют количество трубок одного хода, для разных (трех) dв (внутренний диаметр трубок, м)

где G – количество продукта, кг/с

dв – внутренний диаметр труб, м

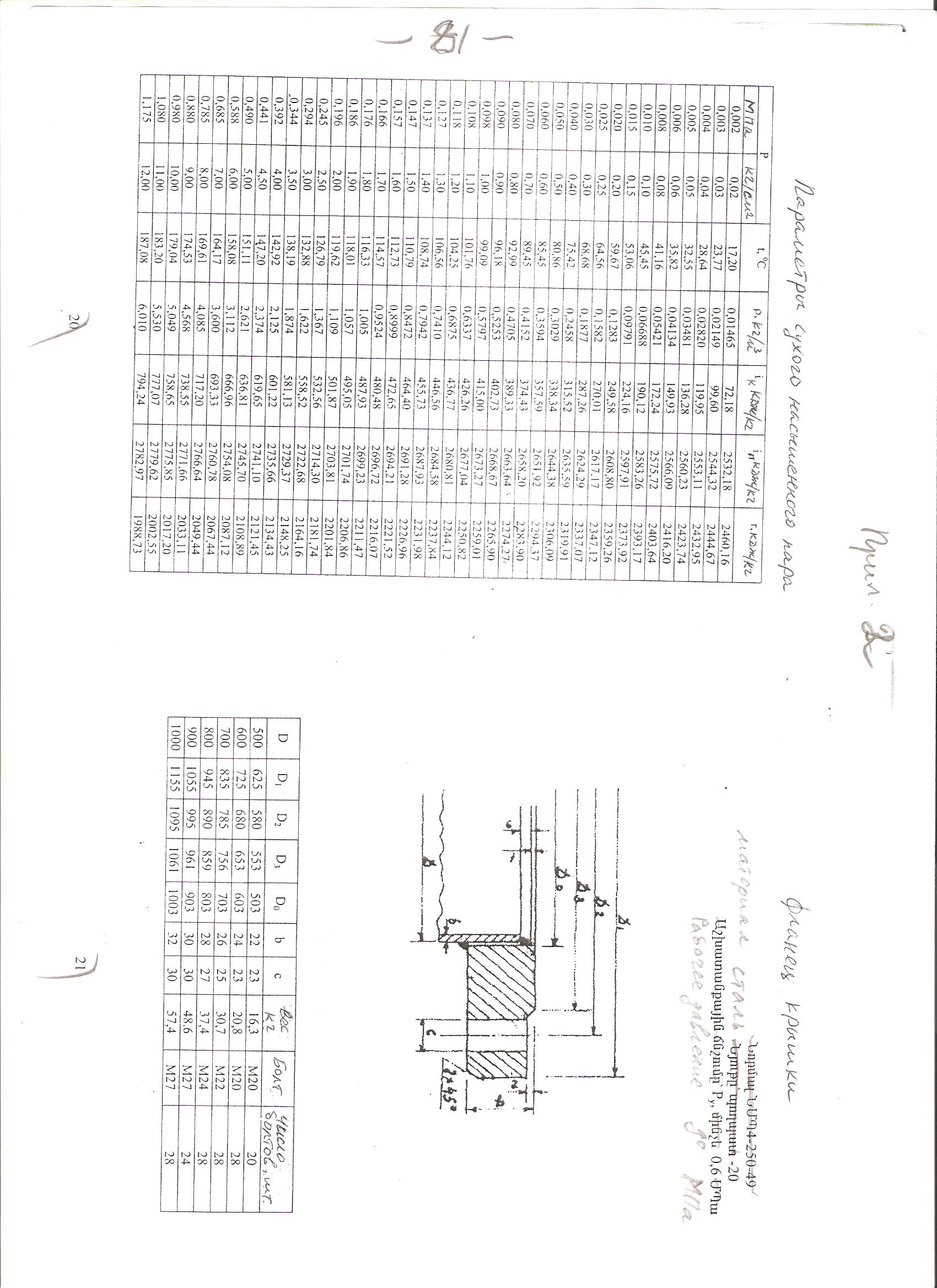

ρ – плотность продукта при tср. (температуре), кг/м3 (выбирают из приложения – 1)

ω – скорость движения продукта, м/с.

, °С

, °С

Из таблицы 1 выбираем приближенное значение n

Число труб

Табл.3

| Одноходовые | Двухходовые | Четырехходовые | ||||||||

| Количество шестиугольников | Количество трубок по диагонали шестиугольника | Общее число трубок в аппарате (nобщ) | Количество шестиугольников | Количество трубок по диагонали шестиугольника | Количество трубок одного хода (n) | Общее число трубок в аппарате (nобщ) | Количество шестиугольников | Количество трубок по диагонали шестиугольника | Количество трубок одного хода (n) | Общее число трубок в аппарате (nобщ) |

4. Общее число трубок в аппарате

где Z – число ходов аппарата

Общее число трубок приведено в таблице 3

5. Шаг размещения труб (расстояние между осями труб) выбирают

a = 1,4dн ; м

где dн – наружный диаметр труб, м

Истинную скорость движения продукта определяют

; м/с

; м/с

Тепловой расчет

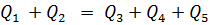

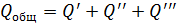

1. Уравнение теплового баланса

; Вт

; Вт

Q1 – тепло приводимое продуктом

; Вт

; Вт

где G-количество продукта, кг/с; С1 – удельная теплоемкость продукта при температуре t1, Дж/кг К; Q2 – Тепло приводимое греющим теплоносителем

; Вт

; Вт

где  - количество греющего теплоносителя, кг/с;

- количество греющего теплоносителя, кг/с;  - удельная энтальпия греющего теплоносителя, Дж/кг

- удельная энтальпия греющего теплоносителя, Дж/кг

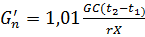

, кг/с

, кг/с

где C – удельная теплоемкость продукта при tср температуре, Дж/кг  K; r – удельная теплота конденсации пара, Дж/кг; X – степень сухости пара; t1 и t2 – начальная и конечная температуры продукта, °C;

K; r – удельная теплота конденсации пара, Дж/кг; X – степень сухости пара; t1 и t2 – начальная и конечная температуры продукта, °C;

Q3 – тепло уводимое продуктом

, Вт

, Вт

где G – количество продукта, кг/с; С2 – удельная теплоемкость продукта при температуре t2, Дж/кг  K;

K;

Q4 – тепло уводимое конденсатом

, Вт

, Вт

где  - расход конденсата, кг/с, (

- расход конденсата, кг/с, ( );

);  - удельная энтальпия конденсатора, Дж/кг;

- удельная энтальпия конденсатора, Дж/кг;

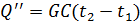

Q5 – теплопотери в окружающую среду (оно рассчитывается после расчетов теплоизоляции)

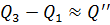

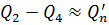

Проверочный расчет:

Количество тепла выданное горячим теплоносителем,

, Вт

, Вт

Количество тепла полученное холодным теплоносителем,

, Вт

, Вт

Разница результатов расчета не должна превышать 10%.

Определение коэффициента теплопередачи

, Вт/м2

, Вт/м2  K|

K|

где  - коэффициент теплоотдачи от горячего теплоносителя к внешней стенке трубы, Вт/

- коэффициент теплоотдачи от горячего теплоносителя к внешней стенке трубы, Вт/  К;

К;  – толщина стенки трубы, м;

– толщина стенки трубы, м;  – коэффициент теплопроводности стальной трубы 46,5 Вт /м

– коэффициент теплопроводности стальной трубы 46,5 Вт /м  К;

К;  – толщина слоя осадка образовавшегося внутри трубы (0,001 ÷ 0,005), м;

– толщина слоя осадка образовавшегося внутри трубы (0,001 ÷ 0,005), м;

- коэффициент теплопроводности осадка 2,3. Вт/м

- коэффициент теплопроводности осадка 2,3. Вт/м  К;

К;  – коэффициент теплоотдачи от стенки трубы к холодному теплоносителю.

– коэффициент теплоотдачи от стенки трубы к холодному теплоносителю.

Коэффициенты  и

и  нужно определять заранее.

нужно определять заранее.

, Вт/

, Вт/

где,  ,

,  ,

,  – коэффициенты теплопроводности, плотности и динамической вязкости конденсата образовавшегося на внешней стенке трубы при

– коэффициенты теплопроводности, плотности и динамической вязкости конденсата образовавшегося на внешней стенке трубы при  (температуре пара).

(температуре пара).

Из-за сложности процесса теплоотдачи  – рассчитывают при помощи эмпирически неизмеримых величин.

– рассчитывают при помощи эмпирически неизмеримых величин.

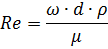

Сперва рассчитывают критерий Re (число Рейнольдса)

где  – скорость движения продукта, м/с; d - внутренний диаметр трубы, м; ρ – плотность продукта, кг/

– скорость движения продукта, м/с; d - внутренний диаметр трубы, м; ρ – плотность продукта, кг/  ; µ - вязкость продукта, Нс/

; µ - вязкость продукта, Нс/  .

.

Далее рассчитывают критерий Pr (число Прандтля)

где C – удельная теплоемкость продукта, Дж/кг  К; λ – коэффициент теплопроводности продукта, Вт/

К; λ – коэффициент теплопроводности продукта, Вт/  ;

;

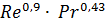

Далее рассчитывают критерий Ньюсельта - Nu

если Re>10000, то Nu=0,023  ,

,

если 320<Re<10000, то Nu=0,008

Коэффициент теплоотдачи

, Вт/

, Вт/

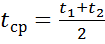

Средняя разность температур

где  =

=  -

-  ;

;  =

=  -

-  .

.

При перекрестном потоке

где  – коэффициент поправки,

– коэффициент поправки,  =

=

Поверхность теплообмена (площадь)

Расчет основных конструкционных размеров аппарата

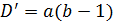

1 Расчет диаметра окружности, проходимой по центру пограничных труб, производится по формуле

, м

, м

где  – расстояние между центрами двух труб, (шаг); b – количество труб по диагонали шестиугольника, из табл. 3.

– расстояние между центрами двух труб, (шаг); b – количество труб по диагонали шестиугольника, из табл. 3.

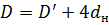

2. Внутренний диаметр кожуха аппарата

, м

, м

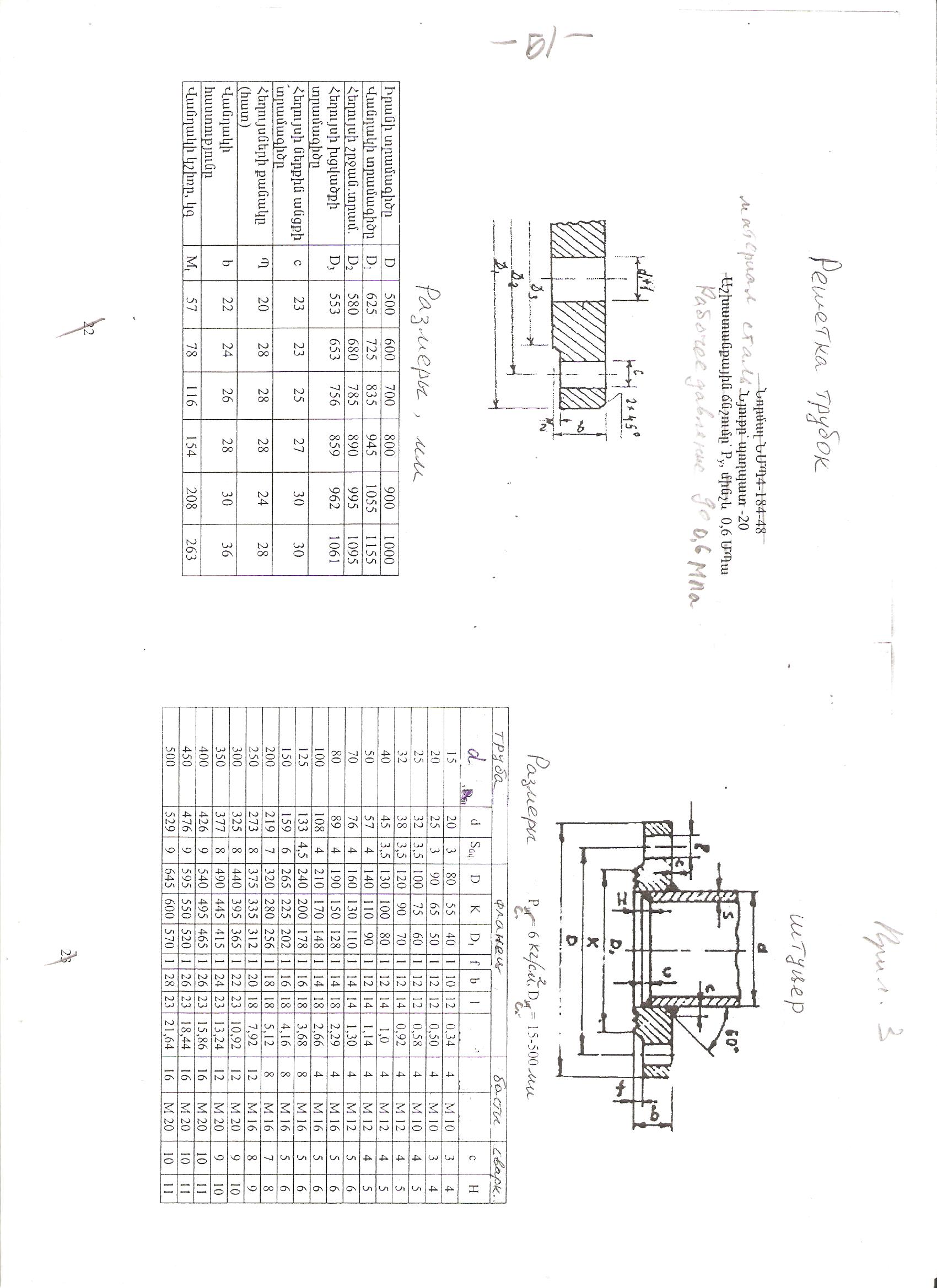

Размеры крышки и трубной решетки представленные в приложениях 2 и 3.

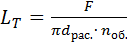

3. Длина труб

, м

, м

где  – средний расчетный диаметр трубы, величина которого зависит от величины коэффициентов теплоотдачи

– средний расчетный диаметр трубы, величина которого зависит от величины коэффициентов теплоотдачи  и

и

если  >

>  ,

,  =

=  .

.

если  ,

,  =(

=( +

+  )/2

)/2

если  <

<  ,

,  =

=

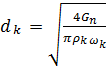

4. Расчет внутреннего диаметра штуцера, используемого для входа в горячий теплоноситель определяют по формуле

, м

, м

где ρ – плотность пара (приложение 1);  – скорость движения пара,

– скорость движения пара,  =

=  м/с;

м/с;

5. Внутренний диаметр штуцеров используемый для входа и выхода продукта определяют по формуле:

=

=  =

=  , м

, м

где ρ - плотность продукта при средней температуре (приложение 1);  - скорость движения продукта, м/с.

- скорость движения продукта, м/с.

6. Внутренний диаметр штуцера для удаления конденсата определяют  , м

, м

( =

=  )

)

где  - расход конденсата, кг/с;

- расход конденсата, кг/с;  -плотность конденсата (приложение1);

-плотность конденсата (приложение1);  -скорость движения конденсата (

-скорость движения конденсата ( =0,5 - 0,8 м/с)

=0,5 - 0,8 м/с)

На основе произведенных расчетов выбирают приблизительные стандартные размеры штуцеров, чьи характеристики даны в приложении 3.

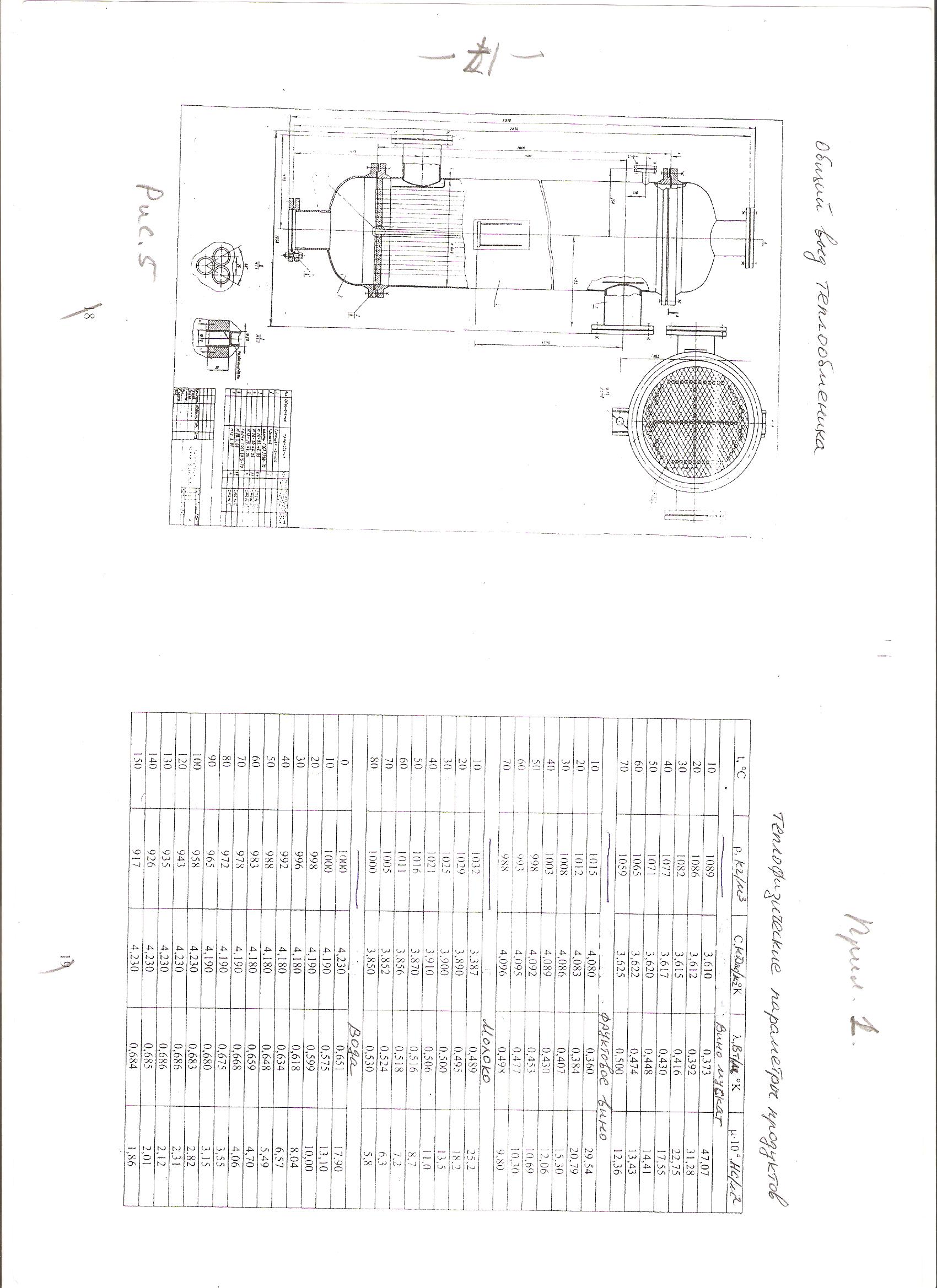

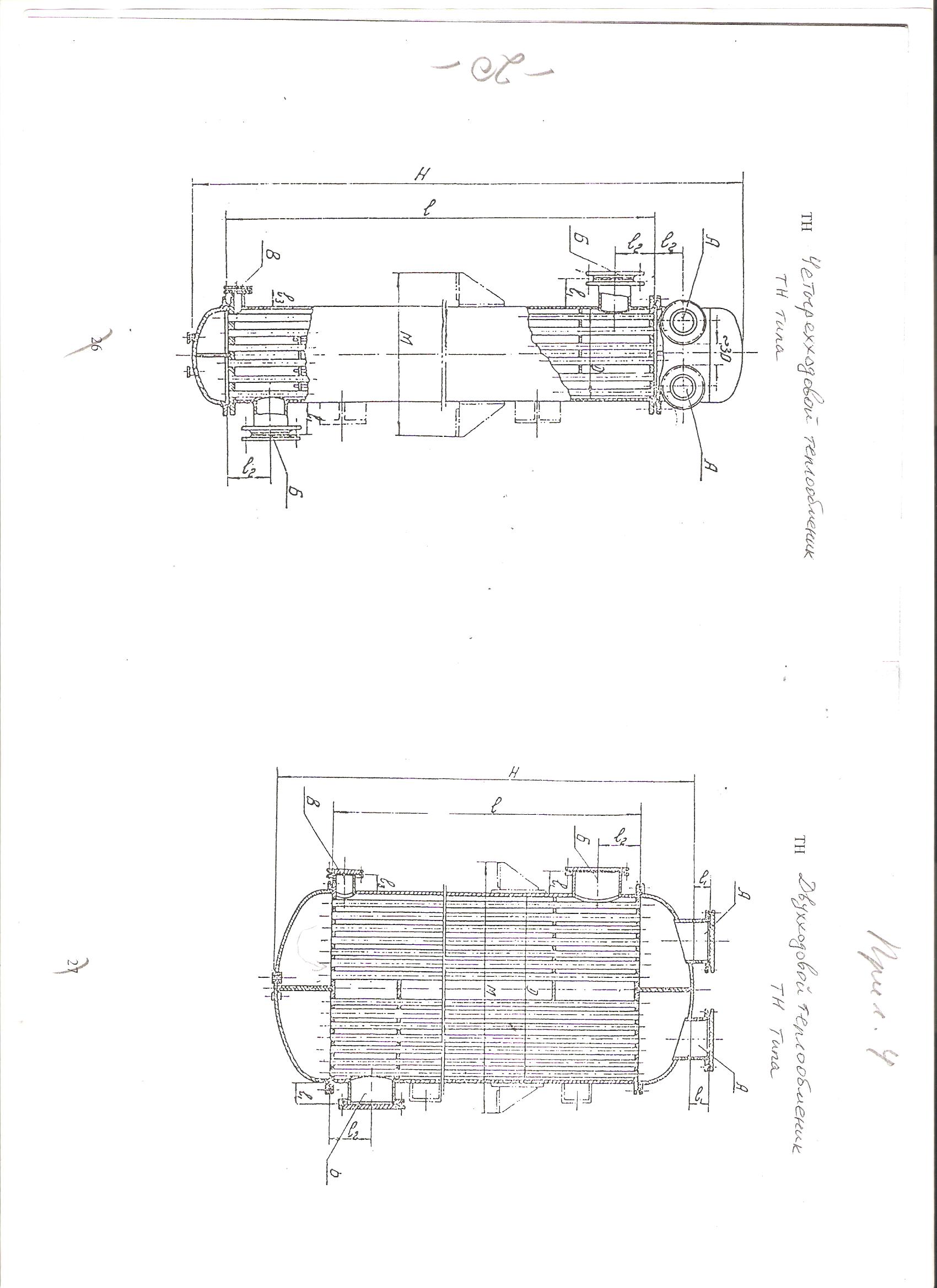

Общий вид проектируемого теплообменника приведен в приложении 4.

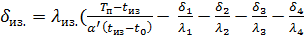

Расчет теплоизоляции

Современные теплоизоляционные материалы, которые используются в пищеводстве следующие: - асбест из пластин или ниток, азбозурит, стеклянная нить, сапля шлака и др.

Теплоизоляция стенки кожуха многослойна: слой теплоизоляционного материала, металлическая сетка, шпарь, маслякраска. Толщина всех слоев определяется по следующей формуле

), м,

), м,

где  -коэффициент теплопроводности теплоизолятора(табл.4);

-коэффициент теплопроводности теплоизолятора(табл.4);  толщина стенки корпуса (кожуха) (

толщина стенки корпуса (кожуха) ( =0,006м),

=0,006м),  –толщина стальной сетки (

–толщина стальной сетки ( =0,001м);

=0,001м);  -толщина слоя шпара (

-толщина слоя шпара ( =0,01м);

=0,01м);  -толщина слоя маслякраски (

-толщина слоя маслякраски ( =0,0005м);

=0,0005м);  -коэффициент теплопроводности (к.т.) стального корпуса и сетки (

-коэффициент теплопроводности (к.т.) стального корпуса и сетки ( =54,8 ÷ 61,7 Вт/м

=54,8 ÷ 61,7 Вт/м  К);

К);  -к.т. слоя шпара (

-к.т. слоя шпара ( =0,68 ÷ 1,4 Вт/мК);

=0,68 ÷ 1,4 Вт/мК);  -к.т. слоя маслякраски (

-к.т. слоя маслякраски ( -=0,3 ÷ 0,5 Вт/м

-=0,3 ÷ 0,5 Вт/м  К);

К);  -температура воздуха в цеху (

-температура воздуха в цеху ( =20 ÷ 25) °C;

=20 ÷ 25) °C;  -температура теплоизоляционной среды °C;

-температура теплоизоляционной среды °C;  -коэффициент теплопотерь в окружающую среду.

-коэффициент теплопотерь в окружающую среду.

4,9ƹ

4,9ƹ  , Вт/

, Вт/

где ƹ – степень черноты маслякраски ƹ =0,78÷0,96

Табл. 4

| Теплоизолятор | Плотность кг/

| Коэффициент теплопроводности  Вт/м Вт/м  К К

|

| Асбест | 0,151 | |

| Хлопок стеклянный | 0,035 – 0,07 | |

| Вата | 0,076 |

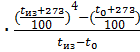

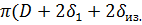

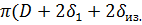

Далее следует рассчитать общие тепловые потери в окружающую среду, которые происходят 1)из теплоизолятора 2)из верхней крышки 3) из нижней крышки

1)  =

=  (

( ), Дж/с

), Дж/с

где  =

=  )

)  ,

,

2)  =1,3

=1,3  (

( ), Дж/с

), Дж/с

где  =

=  )H+

)H+  ,

,  ;

;

H – высота изолированной крышки

H = H+  , м;

, м;

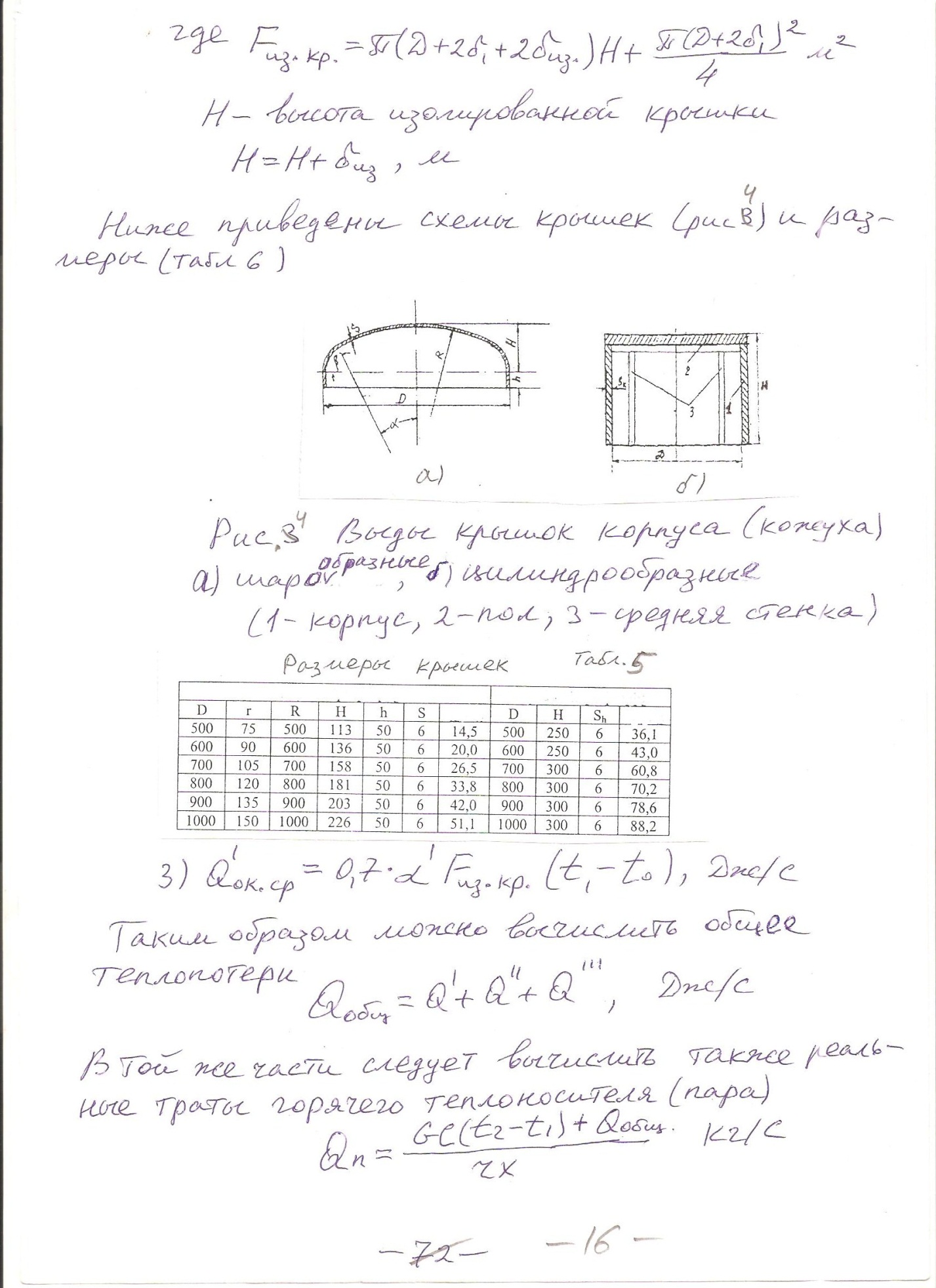

Ниже приведены схемы крышек (рис 4) и размеры (таблица 6)

3)  =0,7

=0,7  (

( ), Дж/с

), Дж/с

Таким образом можно вычислить общие теплопотери

, Дж/с

, Дж/с

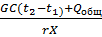

В этой же части следует вычислить реальный расход горячего теплоносителя (пара)

=

=  к/с

к/с