В отработавших газах авиационных двигателей содержатся вредные компоненты. Главными из них являются окись углерода (СО), различные углеводородные соединения и различные окислы азота, которые условно обозначаются С n Н m и NO x, а также дым.

Выход загрязняющего вещества  на каждом режиме работы двигателя оценивается индексом эмиссии

на каждом режиме работы двигателя оценивается индексом эмиссии  , который представляет собой количество вредного вещества

, который представляет собой количество вредного вещества  в граммах, выделившегося при сгорании одного килограмма топлива. Так как СО и С n Н m являются продуктами неполного сгорания топлива, их образование зависит, в основном, от тех же факторов, что и полнота сгорания топлива. В частности, с увеличением параметров

в граммах, выделившегося при сгорании одного килограмма топлива. Так как СО и С n Н m являются продуктами неполного сгорания топлива, их образование зависит, в основном, от тех же факторов, что и полнота сгорания топлива. В частности, с увеличением параметров  ,

,  происходит уменьшение выделений СО и С n Н m.

происходит уменьшение выделений СО и С n Н m.

Этому же способствует обеспечение хорошего распыливания топлива и предварительное перемешивание его с воздухом; предотвращение попадания топлива на стенки камеры сгорания; рациональный подвод воздуха в пределах первичной зоны, обеспечивающей сгорание топлива при локальных значениях  =1,2…1,6.

=1,2…1,6.

Наибольшее выделение СО и С n Н m наблюдается на режиме малого газа.

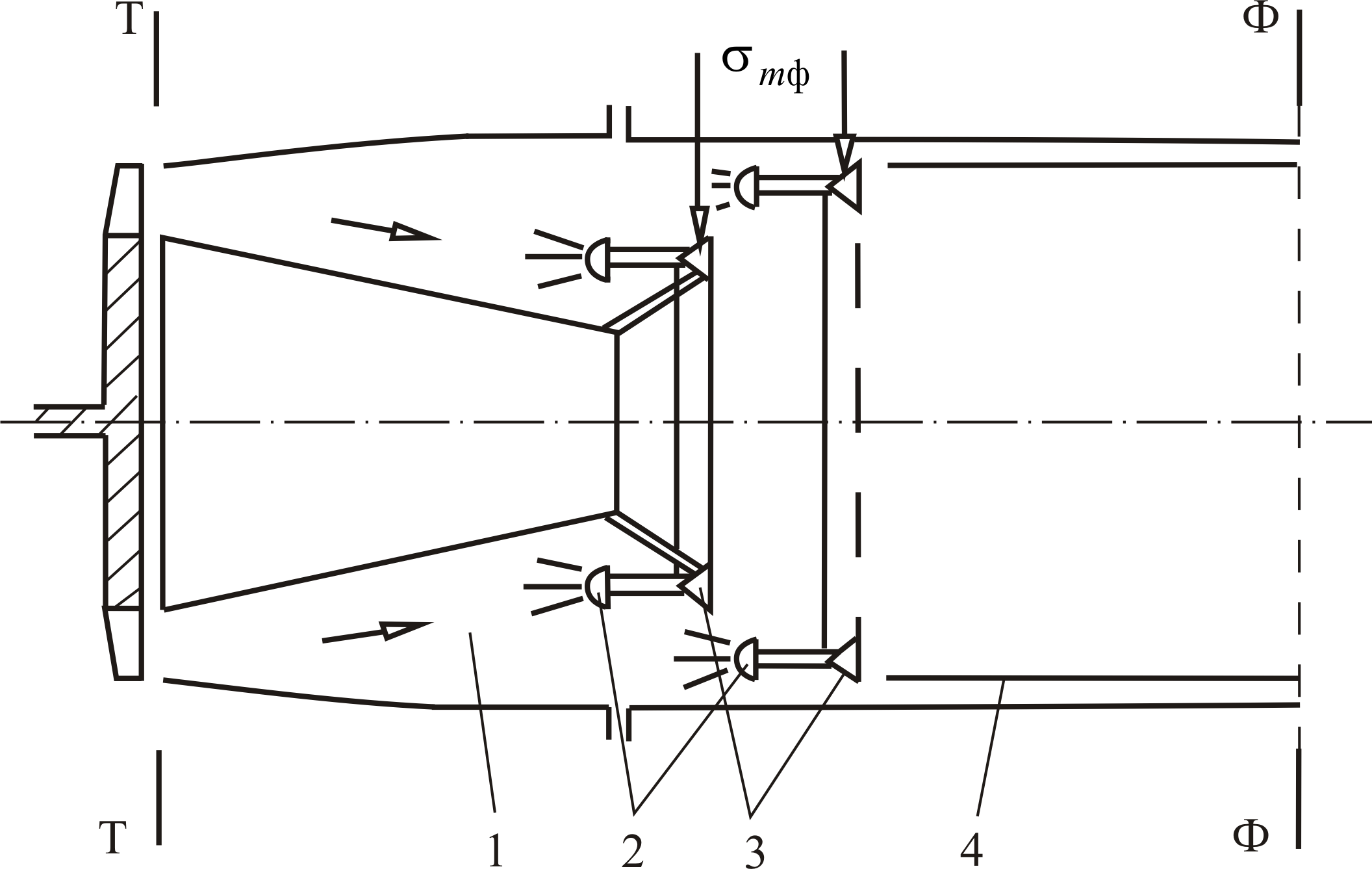

Рис.2.15. Схема форсажной камеры: 1 - затурбинный диффузор; 2 - топливные форсунки; 3 - стабилизаторы пламени; 4 - теплозащитный экран

Закономерности образования окислов азота в КС противоположны закономерностям образования СО и С n Н m. Окисление азота происходит при достаточно больших температурах ( ≥ 2000 К). Образование NO x заметно возрастает также при увеличении времени пребывания газа в КС. Поэтому максимальный выход NO x наблюдается при взлетном режиме работы двигателя.

≥ 2000 К). Образование NO x заметно возрастает также при увеличении времени пребывания газа в КС. Поэтому максимальный выход NO x наблюдается при взлетном режиме работы двигателя.

Содержание дыма (частиц углерода) в продуктах сгорания обусловлено сжиганием переобогащенной смеси ( <1). Дымление может существенно возрасти, если в первичной зоне основной камеры будет происходить горение двухфазной смеси, содержащей плохо распыленное топливо.

<1). Дымление может существенно возрасти, если в первичной зоне основной камеры будет происходить горение двухфазной смеси, содержащей плохо распыленное топливо.

Основные трудности при создании камер сгорания с малым выбросом вредных веществ связаны с тем обстоятельством, что для снижения выхода СО, С n Н m и NO x необходимо проведение взаимно-противоположных мероприятий. Поэтому рациональная конструкция камеры сгорания должна представлять собой некоторый компромисс между требованиями, вытекающими из задачи уменьшения эмиссии этих двух групп загрязняющих компонентов. Для реализации этого компромисса были предложены 2-х ярусные и 2-х зонные камеры сгорания (см. рис.2.16).

Рис.2.16. Схемы основных камер сгорания с уменьшенными вредными выделениями: а) 2-х ярусная КС; б) 2-х зонная КС

В 2-х ярусной камере сгорания ярус 1 настроен, главным образом, на работу на малом газе и на пусковых режимах. Этот ярус характеризуется сравнительно низкими значениями средней скорости течения, следовательно, время пребывания смеси  здесь повышено. Это обеспечивает высокие значения

здесь повышено. Это обеспечивает высокие значения  и низкий выход CO и С n Н m на режимах малого газа. Ярус 2 работает на основных режимах (основная зона горения) и характеризуется повышенными значениями скоростей и

и низкий выход CO и С n Н m на режимах малого газа. Ярус 2 работает на основных режимах (основная зона горения) и характеризуется повышенными значениями скоростей и  . Это приводит к уменьшению выхода окислов азота.

. Это приводит к уменьшению выхода окислов азота.

Двухзонная КС имеет зону малого газа 1 и расположенную вслед за ней основную зону горения 2, куда топливо подается лишь на основных режимах работы. Благодаря тому, что в зоне 2 скорости повышены и смесь обеднена, достигается снижение образования NO x.

Газовые турбины

В газовой турбине осуществляется преобразование потенциальной энергии газового потока в механическую работу на валу.

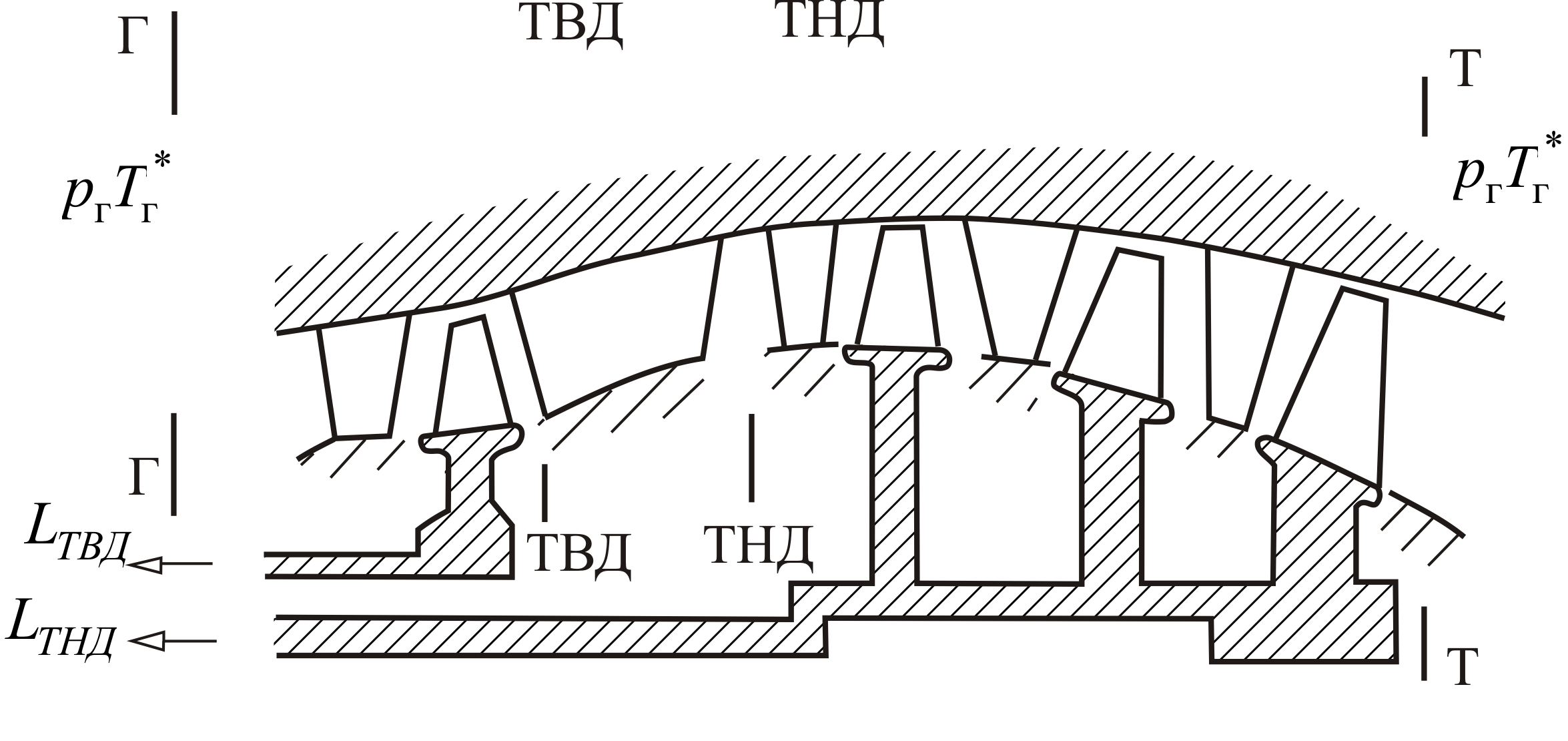

Типичная схема авиационной газовой турбины представлена на рис.2.17. Здесь турбина ВД – одноступенчатая, НД – трехступенчатая. В данном случае турбина двухвальная и, соответственно, двухкаскадная.

В небольших двигателях применяют радиально-осевые турбины (см. рис.2.18). Ступенью газовой турбины называют совокупность СА и РК (рис.2.19).

| Рис.2.17. Схема двухкаскадной газовой турбины |

Лопатки СА образуют сужающиеся каналы, газ в этих каналах поворачивается и увеличивает скорость, при этом падают давление и температура. Межлопаточные каналы РК также имеют уменьшающуюся площадь, приводящую к росту относительной скорости W и соответственно падению давления и температуры. При прохождении газового потока через РК возникает разность давлений на вогнутой и выпуклой поверхностях. На корытце – повышенное давление, на спинке – пониженное. Равнодействующая всех газовых сил приводит к образованию крутящего момента.

Рис.2.18. Схема радиально-осевой турбины Рис.2.19. Схема ступени газовой турбины

Важнейшими параметрами турбины являются:

· степень понижения давления

· работа турбины

· изоэнтропическая работа

· пропускная способность  ,

,

· изоэнтропический КПД турбины

· мощность турбины  , кВт.

, кВт.

Характеристика турбины во многих случаях рассматриваемых при термогазодинамических расчетах, обычно представляется в виде  Часто в упрощенных расчетах принимают

Часто в упрощенных расчетах принимают  ;

;

Для обеспечения значительных мощностей (как правило, каскады НД ТРДД и турбины ТВД) применяют многоступенчатые турбины.

Выходные устройства

Основным элементом выходного устройства является сопло. Сопло предназначено для преобразования располагаемой потенциальной энергии давления газа за турбиной в кинетическую энергию направленного движения газа. Одновременно с этим сопло выполняет еще одну важнейшую функцию: сопло, являясь дросселирующим элементом за турбиной, обеспечивает согласование режимов работы элементов турбокомпрессора. Согласование достигается за счет правильного подбора площади сечения сопла.