Жизненный цикл ВРД (от мысли о необходимости создания данного двигателя до сдачи в металлом) складывается из 3 основных этапов:

· разработка, создание и доводка двигателя (КБ);

· серийное производство (серийный завод);

· эксплуатация (гражданская авиация, ВВС);

Этап разработки, создания сложных технических систем, к которым по основанным признакам относится авиационный двигатель, заключается в выполнении следующих взаимосвязанных стадий, отличающихся характером, временем и местом выполнения.

Рис.1.7. Области применения ВРД

ТЗ – техническое задание – проработка технического задания на проектирование двигателя совместно (или более прогрессивно-самостоятельно) с самолетными КБ. Обычно действуют ограничения по времени, стоимости, габаритам. Необходим анализ передовых достижений науки и техники, мирового научно-технического уровня. Формируются тактико-технические требования и технико-экономические показатели. Используются методы теории двигателей.

ТП – техническое предложение – это выработка принципиальных решений, обеспечивающих выполнение ТЗ. К ним относятся: выбор значений параметров рабочего процесса, расчет и проектирование узлов и двигателя в целом, расчет конструктивно-геометрических и газодинамических параметров прочной части. Используются методы теории двигателей.

Эскизный проект – эскизная проработка конструкции узлов и двигателя в целом. Используются методы конструкции ВРД.

Рабочий проект – рабочая компоновка двигателя, рабочие чертежи узлов и деталей, габаритные и массовые характеристики. Используются методы конструкции ВРД.

Опытное производство – разработка технологии изготовления деталей, создаются приспособления, изготавливаются детали, ведется поузловая сборка и общая сборка двигателя. Используются методы производства ВРД.

Доводка двигателя – это комплекс работ, проводимых в процессе разработки опытного двигателя с целью обеспечения соответствия его заданным требованиям (ТЗ, ТП) или устранения выявленных конструкторских или производственных недостатков. Доводка заканчивается предъявлением двигателя на государственные испытания. Используются методы теории и испытаний, прочности и конструкции двигателей.

Как видно, довольно большая часть работ выполняется на основе методов теории двигателя.

Глава 2. Рабочий процесс и характеристики основных узлов ВРД

Входные устройства ВРД

Входные устройства СУ с ВРД предназначаются для эффективного преобразования кинетической энергии набегающего потока в потенциальную энергию давления.

Требование эффективного преобразования энергии возрастает при увеличении скорости полета. Это объясняется возрастающей ролью выходного устройства в общем сжатии потока воздуха в силовой установке. При

что больше оптимальной степени повышения давления в цикле. Это значит, что при таких больших скоростях полета достаточно динамического сжатия без сжатия его в компрессоре.

что больше оптимальной степени повышения давления в цикле. Это значит, что при таких больших скоростях полета достаточно динамического сжатия без сжатия его в компрессоре.

Для нормальной работы элементов ВУ, необходимо обеспечить заданное значение скорости потока в выходном сечении ВУ. Поддержание скорости, потребной для нормальной работы двигателя, достигается введением в конструкцию ВУ регулируемых элементов.

Основные требования, предъявляемые к ВУ ВРД, следующие:

· малые потери заторможенного давления на всех режимах полета;

· высокая производительность;

· малое внешнее сопротивление;

· равномерность полей скорости и давления, а также отсутствие значительных пульсаций потока на входе в компрессор или КС;

· отсутствие срывных и помпажных режимов работы;

· малая масса, габариты, простота конструкции и регулирования.

Основные параметры ВУ

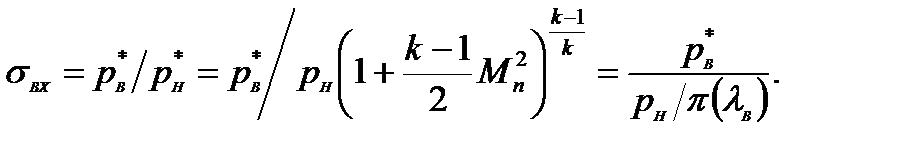

1. Качество процесса торможения в ВУ принято характеризовать коэффициентом сохранения полного давления

Если потери отсутствуют  .

.

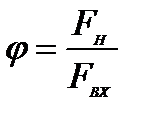

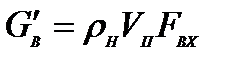

2. Коэффициент расхода  представляет собой отношение действительного расхода воздуха через СУ к расходу воздуха, определенному по геометрической площади ВУ и параметрам невозмущенного потока

представляет собой отношение действительного расхода воздуха через СУ к расходу воздуха, определенному по геометрической площади ВУ и параметрам невозмущенного потока  (рис.2.1).

(рис.2.1).

| Рис.2.1. Общая схема входного устройства |

3. Коэффициент внешнего лобового сопротивления ВУ

где

где  - внешнее сопротивление ВУ,

- внешнее сопротивление ВУ,  - характерная площадь.

- характерная площадь.