Как отмечалось ранее, высшей формой автоматизации технологических процессов является комплексная автоматизация производства.

Наилучшие возможности такой автоматизации обеспечивают технологические машины, у которых:

во-первых, высокая степень концентрации технологических операций за счёт многопозиционной и малоинструментальной обработки, совмещённой во времени, что формирует высокий технологический потенциал производительности;

во-вторых, непрерывное транспортирование обрабатываемых объектов, совмещённое с их технологической обработкой. Это позволяет реализовать высокую производительность машины при благоприятных режимах её работы и сформировать непрерывные потоки обрабатываемых объектов, энергии и информации внутри машины.

Принципиальные возможности такого осуществления технологических процессов обеспечивает роторная технология обработки.

В общем случае технологический процесс получения любого сложного изделия включает в себя, как правило, разнообразные по сущности и продолжительности процессы. Поэтому при комплексной автоматизации производства с использованием традиционного оборудования на разных стадиях технологического процесса изготовления изделия приходится применять разное количество станков, при этом на вспомогательных процессах нужны многочисленные устройства, которые должны ещё и синхронно работать.

Добиться одинаковой производительности на разных по характеру и длительности технологических процессах изготовления сложного изделия без значительного усложнения оборудования позволяет роторная технология.

Слово “ротор” происходит от латинского “ roto ” - “ вращаюсь ”. Это название точно передаёт сущность процесса обработки по данной технологии.

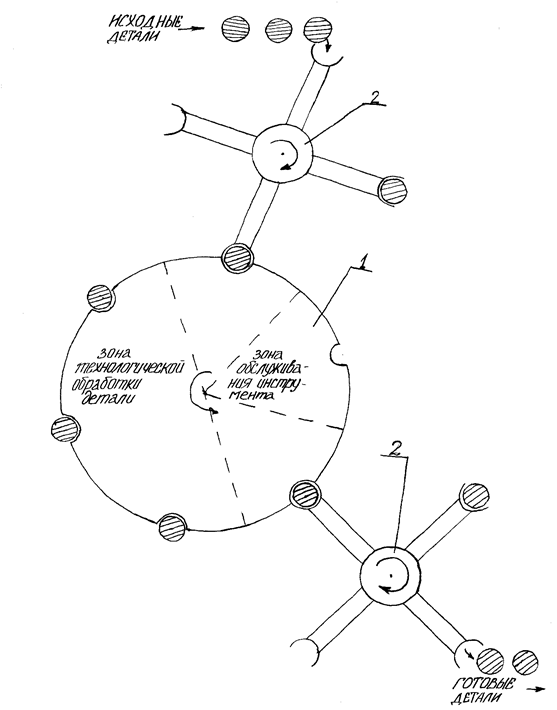

В роторной машине основным элементом является технологический ротор с инструментальными блоками. При вращении технологического ротора вокруг оси происходит непрерывная обработка деталей, подаваемых на обработку другим транспортным ротором (рис. 2.2). Таким образом, инструментальные блоки, расположенные на технологическом роторе, совершают непрерывное движение по замкнутой траектории, при этом технологическая обработка деталей происходит в процессе их совместного перемещения с инструментальными блоками.

Основным элементом технологического ротора, в котором непосредственно осуществляется обработка деталей, является инструментальный блок. Он состоит из корпуса, в котором размещается комплект инструментов, который может осуществлять какую-либо операцию над деталью, подаваемой на обработку. Инструментальный блок снабжён устройствами приёма и выдачи обрабатываемой детали. Таким образом, инструментальный блок представляет собой автономный комплекс “деталь - инструмент - приспособление”, полностью определяющий точность и качество обработки на данной операции и который в случае необходимости можно быстро заменить.

Транспортный ротор обеспечивает передачу обрабатываемых деталей в инструментальные блоки, съём обработанных изделий и передачу на другие технологические роторы. Транспортные роторы с технологическими образуют жёсткую кинематическую цепь с общим приводом, обеспечивающим синхронное вращение роторов.

Производительность роторной машины и синхронность её отдельных элементов может быть обеспечена оптимальным сочетанием как числа оборотов ротора, так и числа инструментов в роторе при одинаковом шаговом расстоянии между инструментами в машине независимо от числа инструментов. Эта конструктивная особенность и создаёт необходимые технические предпосылки для объединения различных роторных машин в автоматические поточные линии.

Таким образом, в роторной машине технологические процессы максимально разделяются на операции, которые выполняются на соответствующих технологических роторах. При этом все рабочие и холостые ходы инструментов, исполнительных органов, вспомогательных механизмов, необходимые для выполнения определённой операции, а также подача и съём обработанной детали производятся в одном технологическом роторе.

|

Рис. 2.2. Принципиальная схема роторной машины

1 - технологический ротор;

2 - транспортный ротор

Дальнейшим развитием роторной технологии явилось создание роторно-конвейерных машин и линий (рис. 2.3). В отличие от роторных машин, в них отдельные операции выполняются в так называемых обслуживающих роторах. Для этого инструментальные блоки монтируют в гнёздах гибкого цепного конвейера, который на определённых участках огибает обслуживающие роторы.

|

Рис. 2.3. Принципиальная схема роторно-конвейерной линии

1 - ротор загрузки; 2 - ротор сборки; 3 - технологический ротор обработки; 4 - ротор контроля качества обработки; 5 - гибкий цепной конвейер

Использование роторно-конвейерных машин и роторно-конвейерных линий имеет ряд преимуществ:

1) высокая производительность процесса обработки;

2) непрерывность обработки и транспортирования деталей, совмещение во времени этих процессов;

3) упрощение конструкции и обслуживания по сравнению с традиционными автоматическими линиями и роторными машинами;

4) возможность автоматизации контроля качества обработки каждой детали на контролирующих роторах;

5) возможность автоматизированного обслуживания рабочих инструментов (чистки, смазки, заточки, замены и т.д.).

Таким образом, в роторно-конвейерных машинах и линиях наиболее развиты основные принципы организации поточного автоматизированного производства: разделение технологического процесса обработки, концентрация операций, непрерывность и совмещение во времени процессов транспортирования и обработки.

Конструктивные особенности роторных и роторно-конвейерных линий позволяют эффективно объединять и одновременно выполнять технологические операции различных классов. Например, формообразование обработкой давлением с термической обработкой, травлением и контрольными операциями. При этом организуется непрерывный поток обрабатываемых объектов при минимальном числе автоматических линий, что также повышает экономическую эффективность автоматизации производства.

Расчёты показывают, что переход к полностью автоматизированным производствам, созданным на основе роторной технологии, позволит повысить производительность труда в десятки раз по сравнению с отдельно работающими станками, сократит транспортные перемещения деталей и заготовок в 5-10 раз, длительность обработки - в десятки раз при невысоких капитальных затратах и энергоёмкости производства, при высокой надёжности работы.

Высокая производительность роторной технологии делает её незаменимой при комплексной автоматизации прежде всего массового производства.

К сожалению, невысокая степень гибкости роторных и роторно-конвейерных линий, необходимость остановки для переналадки при переходе на выпуск новой продукции ставит определённые ограничения использования роторной технологии в серийном производстве. Для устранения этого недостатка в настоящее время разрабатываются конструкции многономенклатурных роторных и роторно-конвейерных линий, которые осуществляют одновременное изготовление номенклатуры нескольких изделий и в которых полностью устраняются переналадки.

Наибольшее применение роторная технология нашла в машиностроении. Именно здесь родились и были отработаны многие типовые конструктивные решения технологических роторов для различных операций, определившие в дальнейшем возможность распространения роторных линий в других отраслях производства. Это, в свою очередь, позволило создать унифицированную серию роторов конкретного целевого технологического назначения, различающихся между собой лишь числом подвижных элементов в каждом рабочем органе ротора.

В процессах обработки материалов резанием рабочий инструмент компонуется в автономные инструментальные блоки, при этом роторам по силам операции сверления, фрезерования, строгания и т.д.

В общей структуре машиностроительного производства большое место занимают термические и химические процессы, связанные с изменением физико-химических свойств обрабатываемых материалов. Роторы для таких процессов отличаются большим числом рабочих позиций и минимальным шагом между ними. Например, в роторных линиях для термической обработки используется эффективный метод нагрева токами высокой частоты.

Перспективно внедрение роторно-конвейерных линий и в других отраслях промышленности. Так разработаны линии для изготовления деталей из полимерных материалов: термопластов (полиэтилена, полипропилена, полистирола и т.д.) и термореактивных пластмасс (фенопластов, аминопластов и т.д.). При этом при изготовлении деталей из термопластов используется метод литья под давлением, а для изготовления деталей из термореактивных пластмасс - метод горячего прессования. Конструктивные особенности линий позволяют быстрый переход на другую номенклатуру изделий при смене пресс-форм. Производительность некоторых линий доходит до 1000 шт/мин при низкой энергоёмкости и малых габаритах.

На основе роторных линий разработаны различные типоразмеры оборудования для изготовления деталей из металлопластмассовых деталей и композиционных материалов методом горячего прессования.

Созданы роторные и роторно-конвейерные линии для пищевой промышленности, сельского хозяйства, предприятий общественного питания.

В пищевой промышленности эти линии нашли широкое применение для разлива различных жидкостей: молока, соков, лимонада, а также упаковки пищевых продуктов.

Большие перспективы открывает применение роторно-конвейерных машин и линий для непосредственного приготовления продуктов питания. Уже есть работающие линии по изготовлению сосисок, изготовлению и замораживанию пельменей, для выпечки оладий.

Большие успехи в применении роторных автоматов достигнуты при производстве фармацевтических таблеток, прессованных пищевых концентратов, различных кондитерских изделий. Создано автоматизированное производство с использованием роторно-конвейерного принципа для разделки бройлеров. Обслуживающий персонал осуществляет только подвешивание бройлеров на специальный конвейер, а дальше весь процесс разделки происходит автоматически с использованием роторных машин.

Если говорить о перспективах роторной технологии обработки изделий, то необходимо отметить следующее.

Роторная технология является реальным, действенным средством комплексной автоматизации производства, при чём она создаёт все необходимые условия и для автоматизации вспомогательных работ. Комплексная автоматизация производств на основе роторных и роторно-конвейерных линий позволяет в десятки раз повысить производительность труда, в сотни раз сократить длительность производственного цикла изготовления продукции, при этом капитальные вложения на создание таких производств окупаются в течение одного-двух лет.

Оснащение роторно-конвейерных линий информационными датчиками, регуляторами, программными устройствами, которые совместно с управляющим вычислительным комплексом на базе ЭВМ управляют ходом технологического процесса и производством в целом, позволит поднять на более высокую качественную ступень эффективность роторной технологии.

2.4 Основы информационной технологии в управленческой и проектно-конструкторской деятельности

Если рассматривать историю развития управления экономикой, то согласно академику Глушкову В.М., человечество столкнулось с двумя информационными барьерами.

Первый барьер возник при переходе от ремесла к крупному промышленному производству. Он был преодолён разделением задач управления, планирования, проектирования между отдельными работниками и службами.

Второй барьер обусловлен разрывом между темпами появления и развития новых технологий, материалов, товаров, услуг и темпами совершенствования информационной сферы.

Необходимость ускоренного развития информационной технологии, особенно в сфере управления производством, диктуется также и следующими обстоятельствами.

Во всех промышленно развитых странах образовался дисбаланс между автоматизацией собственно производства и автоматизацией управления этим производством. Как следствие этого – в течение всего ХХ века неуклонно увеличивалась доля работников, занятых в информационной сфере (в частности, в управлении и планировании) при снижении доли занятых в сфере материального производства. Причина всюду одна: производство автоматизируется самым активным образом, а вот управление им - нет.

Такая тенденция проблему с информационной сферой делает ещё более острой, так как достижения робототехники и микроэлектроники (микропроцессоры, сверхбольшие интегральные микросхемы) позволяют уже сейчас строить высокоавтоматизированное программируемое гибкое производство, которое обеспечит более высокие темпы обновления и расширения номенклатуры товаров и услуг.

Кроме неразвитости информационной сферы развитие гибкого роботизированного производства сдерживают ещё две причины:

1) традиционные методы разработки и проектирования новой техники и технологии с их громоздким чертёжным хозяйством и опытно-конструкторскими работами;

2) нерешённые проблемы оптимального управления всё более сложными технологическими системами при расширении межотраслевых связей и усложнении структуры выпускаемой продукции.

Преодоление второго барьера возможно лишь с развитием информационной технологии.

Под информационной технологией понимают совокупность методов и средств совокупность методов и средств сбора, хранения, поиска, переработки, преобразования, распространения и использования информации в различных сферах деятельности.

Информационная технология создана для производства, передачи, отбора, трансформации и использования информации в виде звука, текста, графического изображения и цифровой информации. В основе данных систем используются компьютерные и телекоммуникационные технологии (базирующиеся на микроэлектронике), которые, в свою очередь, могут использоваться совместно с другими видами технологий для усиления конечного эффекта.

Цель информационной технологии в сфере производства - обеспечить наиболее благоприятные условия его развития с точки зрения интенсификации обмена информацией между его подразделениями и повышения эффективности её обработки и использования.

Технологическими средствами реализации информационной технологии являются быстродействующие ЭВМ на микропроцессорной основе (информационная техника), соединённые между собой устойчивыми каналами связи (например, на оптоэлектронной основе), позволяющими эффективно обмениваться необходимой информацией. Инструментальными средствами информационной технологии являются программное и математическое обеспечение.

Таким образом, в информационной технологии предметом труда и продуктом труда является информация, то есть сведения, исходные данные, необходимые пользователю для принятия каких-либо решений (организационных, управленческих, конструкторских, технологических и т.д.). При этом выходная информация выступает в виде рекомендаций, в виде управляющих воздействий, например, на протекание технологического процесса, или является исходной для дальнейшей переработки.

В сфере информатики в восьмидесятые годы ХХ века формирование очередного поколения аппаратных и математических средств обеспечения началось с радикальной перестройки трёх основных технологий: технологии проектирования интегральных микросхем, технологии их производства и технологии программирования.

Изменение в технологии проектирования имело характер переворота в буквальном смысле: вместо классического принципа разработки интегральных микросхем, то есть с расчёта отдельных их компонентов (транзисторов, резисторов, конденсаторов т т.д.), стало общепринятым структурное проектирование крупных функциональных блоков информационных устройств. Этот полностью автоматизированный процесс базируется на аппаратно-программных комплексах, в которых имеется вся необходимая информация о технологических нормах проектирования.

Таким образом, проектирование технологических процессов ведут специалисты, которые могут совершенно не знать технологии как таковой, её физических средств и оборудования. Но результат проектирования - информация в виде программного обеспечения, записанная на соответствующих носителях, позволяет реализовать на практике технологию производства, например тех же интегральных микросхем.

С другой стороны, технологи могут совершенно не знать строения, принципов действия устройств для записи и воспроизведения информации, но могут использовать полученную информацию для организации производственного процесса. Таким образом, информация в виде, например, программного обеспечения служит связью между проектантами и технологами. Формируемый при этом адаптивный производственно-технологический комплекс “воспринимает” внешний мир через готовые программы-проекты и может перестраивать весь производственный цикл в зависимости от требований потребителей.

Важнейшими предпосылками развития информационной технологии в сфере материального производства являются:

1) разработка новых технологических процессов, согласованных по температурным условиям и среде, по принципам контроля и автоматизации;

2) создание физико-математических моделей и программ, которые могут служить основой для проектирования и управления процессами производства;

3) создание комплекса средств автоматической генерации программного обеспечения;

4) разработка автоматических устройств сбора информации и выдачи её пользователю в удобном для него виде при максимальном облегчении общения с источником информации или ЭВМ;

5) создание развитой сети электронных средств обработки информации, позволяющей обмениваться информацией различным пользователям в автоматическом режиме.

Генеральным направлением развития информационной технологии на современном этапе является решение задачи автоматизации всего пути от формулировки проблемы пользователем до её решения. Поэтому создание новой технологии обработки информации на ЭВМ становится одной из центральных проблем создания искусственного интеллекта.

Вышеотмеченные требования заставляют внести в традиционную структуру ЭВМ новые компоненты.

На рис. 2.4 показана обогащённая структура компьютера, способного подготовить программу решения задачи по словесному описанию её условий. Кроме собственно ЭВМ в новом комплексе есть ещё три блока:

· процессор общения;

· база знаний;

· планировщик.

Эти три блока иногда объединяют под названием интеллектуальный интерфейс.

В задачу процессора общения входит перевод исходного текста задачи на внутренний язык системы. Этот же блок “переведёт” потом результаты работы машины на понятный пользователю язык.

Планировщик строит рабочую программу по описанию условий задачи, полученному от процессора общения. Делает это он с помощью имеющейся базы данных. В ней записаны и описаны все необходимые сведения о способах решения задач в данной области, хранятся стандартные программы, с помощью которых решаются типовые задачи, содержится другая нормативно-справочная информация. На основе базы данных планировщик “строит” нужную ему программу, которую и решает ЭВМ.

В сфере искусственного интеллекта выделяют три типа систем:

· интеллектуальные информационно-поисковые системы;

· экспертные системы;

· логические системы.

Интеллектуальные информационно-поисковые системы обладают обширным справочно-информационным фондом и способны отвечать на вопросы пользователя, даже если вопрос сформулирован неконкретно или проблемно.

Задача экспертных систем - накапливать опыт специалистов, работающих в плохо формализуемых областях: медицине, биологии, истории и т.д. При этом каждая конкретная экспертная система ориентирована на жестко фиксированную проблемную область, по сути дела - это автоматизированный справочник-советчик для специалиста.

Расчётно-логические системы умеют выполнять множество процедур, используемых в задачах проектирования, планирования, диспетчеризации и т.д.

Рис. 2.4. Обогащённая структура компьютера

Новая информационная технология с созданием интеллектуального интерфейса позволяет успешно решать проблему проектирования новой техники и технологии путём автоматизации перевода с предметного уровня на математический, с математического на предметный и наоборот. В результате мир компьютера объединяется с миром конечного пользователя и тем самым мы переходим к новой информационной технологии.

Особенно стремительным стало внедрение информационной технологии в последние годы в управленческой деятельности. Получила распространение концепция электронной конторы - учреждения, где практически все конторские, управленческие операции, включая сбор информации, ее анализ, подготовку управленческих решений и распоряжений, осуществляются с помощью электронной техники, на базе децентрализованной сети рабочих мест.

Концепция электронной конторы окончательно еще не сформировалась, и сейчас пока трудно оценить до конца, сколь глубоким и всесторонним будет ее воздействие на принципы организации управленческого труда.

Электронное техническое оснащение контор обеспечивает прямое взаимодействие между людьми, не требуя их присутствия в одном помещении и даже не требуя обязательного присутствия в определенное время в рабочем здании. Благодаря электронным устройствам стираются грани между служебным и домашним временем. Очевидно, должно измениться общественное отношение к работе на дому или не полный рабочий день — не исключено, что в XXI веке такой режим конторской работы станет весьма распространенным, а может быть, даже основным.

Можно выделить восемь ключевых объектов автоматизации в важнейших функциях управленческой деятельности: обработка текстовой информации; общение с помощью электронной почты; работа на персональных ЭВМ с соответствующими базами данных; запоминание и обработка голосовой информации; электронное хранение документов; передача и обработка факсимильной информации; дистанционные совещания; использование общих систем связи. Можно сформулировать задачу и короче, выделив три важнейшие функции, подлежащие совместной и взаимосвязанной автоматизации: электронная связь, электронное хранение документов, электронное создание документов.

По предварительным оценкам, автоматизация работы служащих на промышленном предприятии может сократить конторские расходы примерно на четверть. По отдельным статьям расходов экономия может быть еще больше.

Если говорить о технике новых конторских технологий, то сердцевину ее составляет персональный компьютер (ПК), объединяющий в себе информационно-вычислительные ресурсы и средства для ввода и воспроизведения информации. ПК объединяются в сеть, они также могут быть подключены к централизованным средствам коллективного пользования, например, к центральным банкам данных - своеобразным «складам» или «библиотекам» большого числа сведений, необходимых для успешного функционирования этой и других электронных контор. В сущности; каждый персональный компьютер может иметь выход «наверх» - на информационную систему, действующую в рамках целой страны или даже международную (сеть Интернет), и «вниз» - получать информацию через систему датчиков непосредственно от работающего оборудования.

Следует подчеркнуть, что автоматизация работы служащих дает эффект при условии комплексности, когда автоматизируется деятельность конторы в целом. В принципе не столь уж сложно объединить в систему отдельные автоматизированные рабочие места. Но ряд фирм выпускает сейчас готовые комплекты оборудования и программного обеспечения, в том числе специализированные, например «электронную редакцию» - набор оборудования для редактирования текстов, составления макетов и т. д.

В последнее время в проектно-конструкторской деятельности начали находить применение так называемые компьютерные имитации, реализованные с помощью технологии виртуальной реальности.

В латинском языке слово virtus понимается как "возможный", "который может или должен проявиться".

В основе системы, реализующей технологию виртуальной реальности, лежит компьютерная динамичная трёхмерная модель какого-либо объекта реального мира, которая может воспроизводиться либо на экране дисплея, либо в специальных стереоскопических «очках», состоящих из двух миниатюрных экранов, вмонтированных внутри надеваемого на голову шлема, либо на экране во всю стену.

Принципиальным отличием компьютерных программ, создающих виртуальный мир, от традиционных систем компьютерной графики, передающих только зрительную информацию, является воздействие на несколько органов чувств одновременно: зрения, слуха, осязания. Кроме того, все системы виртуальной реальности интерактивно взаимодействуют с человеком и «допускают» «вмешательство» человека в действие, разворачиваемое перед его глазами. Например, можно «дотронуться» рукой до объекта, существующего лишь в памяти компьютера, надев на руку специальную перчатку, начиненную соответствующими датчиками. С помощью компьютерной мыши можно перевернуть имеющееся на экране изображение, осмотреть его с обратной стороны, попасть вовнутрь исследуемого объекта.

Такие системы в настоящее время используются при проектировании новых моделей автомобилей «Крайслер», создавая, например, эффект присутствия и езды человека на автомобилях, которых ещё нет на самом деле. Системы виртуальной реальности позволяют наилучшим образом оптимизировать конструкции реактивных истребителей «Фантом», не прибегая к созданию дорогостоящих натурных макетов. Инженер, надев специальные очки и с помощью устройства, напоминающего компьютерную мышь, передвигает детали самолёта с места на место, проверяя, удачно ли соседствуют они друг с другом в виртуальном пространстве. Программное обеспечение помогает избежать «столкновения» различных элементов самолёта при его проектировании.

Несомненную экономию дают принципы виртуальной реальности при подготовке персонала для работы на новом оборудовании, например при освоении гибкой автоматизированной технологии, не говоря уже об обучении езде на автомобиле или имитации хирургической операции.

Технология виртуальной реальности используется при моделировании динамики жидкостей и газов в физике, в моделировании химических опытов, в индустрии развлечений, особенно в играх, в финансовом анализе, в геологических и географических науках, в информационных системах, в изобразительных искусствах, в медицине, на телевидении, в образовании, метеорологии и многих других отраслях и видах деятельности.

Лучшие экземпляры технологии виртуальной реальности представляют собой сложные системы, трансформирующие информацию в знание, которое и является наиболее ценным ресурсом человечества.

Таким образом, важнейшее значение использования информационной технологии состоит именно в том, что она открывает пути прогресса без дальнейшего наращивания материально-энергетического потребления. Хотя обработка каждой единицы информации требует энергии, а хранение информации требует вещества и пространства, эти затраты неизмеримо меньше затрат энергии, вещества и пространства, чем отображаемые этими информационными процессами события реального мира.