Основными конструкционными материалами являются стали. Сталью называют сплав железа с углеродом (до 2% С).

В качестве полезных постоянных примесей сталей являются марганец, кремний, хром, а вредными постоянными примесями является сера, фосфор, кислород, водород, азот. Количественное содержание вредных примесей определяет, качество стали.

По химическому составу стали подразделяют на углеродистые и легированные, в состав которых входит легирующие элементы, вводимые для повышения механических, технологических и других свойств.

По назначению стали подразделяют на конструкционные (машиностроительные), инструментальные и стали специального назначения.

Стали углеродистые обыкновенного качества в соответствии с ГОСТ 380 – 94, выплавляются трех групп: А, Б, В. Стали группы А поставляются на заводы по механическим свойствам и применяемую в основном тогда, когда изделия из нее не подвергаются горячей обработке (сварка, ковка и др.), которая может изменить регламентированные механические свойства. Маркируются: Ст 0, Ст 1, Ст 2,…Ст 6. Стали группы Б поставляются на заводы по химическому составу и применяемую для деталей, подвергаемых такой обработке, при которой механические свойства меняются. Эти стали используются для неответственных деталей и обладают хорошей деформируемостью и обработкой резанием. Маркируются БСт1, БСт2…БСт6. Стали группы В поставляются на заводы с указанием химического состава и механических свойств. Эти стали используются для мало и средненагруженных деталей подвергаемых сварке, обработкой давлением и резанием. Маркируются: ВСт 1, ВСт2 …ВСт 6.

Стали углеродистые конструкционные качественные, применяются для изготовления ответственных деталей машиностроения. Маркируются:Сталь 08, Сталь 10, Сталь 35, Сталь 45…Сталь 60. В этих марках содержание углерода соответственно 0,08%, 0,1%, 0,35%, 0,45%, 0,60%.

С увеличением углерода в таких сталях прочность и твердость возрастает, а пластичность и ударная вязкость снижается.

Углеродистые инструментальные стали применяются для изготовления ударного, работающего при динамических нагрузках и различного инструмента работающего при статических нагрузках. Маркируются: У7, У8, У9, У10, У11, У12, У13. В этих марках содержание углерода соответственно 0,7%.........1,3% Углеродистые высококачественные стали в конце имеют букву А: У7А, У8А, У9А, У10А, У11А, У12А, У13А.

Железоуглеродистые сплавы, содержащие углерода более 2,14%, называют чугунами. К машиностроительным чугунам относятся серые, ковкие, высокопрочные, отличающиеся способами получения механическими свойствами и имеющие высокие литейные свойства, хорошей обрабатываемостью и не подвергающиеся деформированию. Маркируются СЧ10, СЧ15…СЧ45; КЧ 30-6..КЧ 65-3; ВЧ 35…ВЧ 100. Цифры в маркировке обозначают минимальное значение прочности.

Медные сплавы, основой которых является медь. Широко применяются для изделий, которые должны обладать высокой износостойкостью в атмосфере, кислотах и щелочах, в пресной и морской водах сохраняя при этом высокие механические свойства.

Латуни – сплавы на основе меди с цинком маркируются: Л96, Л68, ЛС59, число указывает содержание меди, остальное цинк. Латуни имеют хорошую коррозионную стойкость, тепло и электропроводность.

Бронзой называют сплавы меди с другими легирующими элементами, кроме цинка. Маркируется буквами Бр, за которыми следуют заглавные буквы легирующих элементов, а через тире цифры, показывающие их процентное содержание. БрАЖ9-4 – алюминий – 9%, железо – 4%, остальное медь.

Широко применяемые алюминиевые сплавы делят на литейные и деформируемые. Литейный алюминий маркируются буквами А и Л, за которыми указывается порядковый номер по ГОСТ 4784 – 97 АЛ1, АЛ2, АЛ33. Используют для изготовления заготовок литьем, блоков цилиндров, ступиц колес и других деталей. Деформируемый маркируется буквой Д и числом, обозначающим порядковый номер по ГОСТ 4784 – 97 Д16, Д20. Используют для изготовления лонжеронов, поперечин, элементов обшивки крыльев и т.д.

Механические свойства

Механические свойства конструкционных материалов характеризуют техническую пригодность материала под воздействием внешних нагрузок.

Во многих случаях металлические материалы в конструкциях работают под статическими нагрузками. Поэтому для определения механических свойств широко используют статические испытания

В зависимости от характера действия, нагрузки могут быть (рис 2.4.)

|

а) б) в) г) д)

Рис. 2.4. Основные виды нагрузок:

а – растяжение; б – сжатие; в – изгиб; г – кручение; д – срез.

К основным механическим свойствам относятся:

1. Показатели прочности (рис. 2.5.).

Прочность – способность твердого тела сопротивляться деформации или разрушению под действием нагрузок статических (растяжение, изгиб и кручение) или динамических (срез).

- предел текучести σт (МПа) – растягивающее напряжение, при котором деформация начинает расти без увеличения нагрузки:

σт = Pт/F0,

где: Fо – начальная площадь образца, мм2.

- предел прочности при растяжении σв (МПа) -условное напряжение, получаемое делением максимальной нагрузки РВ на площадь поперечного сечения F:

σв = Pв/F0.

|

Рис. 2.5. Диаграмма нагрузка-деформация:

Рпц – нагрузка, соответствующая пределу пропорциональности (Н);

Руп – нагрузка, при которой образец получает только упругую деформацию (Н); Рт – нагрузка при пределе текучести (Н); РВ – максимальная нагрузка, соответствующая пределу прочности материала (Н); Рк – нагрузка в момент разрушения образца (Н).

- предел пропорциональности σпц (МПа) –напряжение, ниже которого материал ведет себя как упругий.

σпц = Pпц/F0,

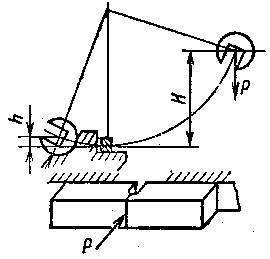

- ударная вязкость а н (рис.2.6.) – оценочная величина, определяющая вязкость материалов при изломе образца и установления их склонности к переходу из вязкого в хрупкое состояние:

а н = А/F,

где: А – работа затраченная на разрушение образца, МН·м;

F – площадь поперечного сечения образца в месте надреза, мм2:

А = Р(Н – h),

где: Р – масса маятника, МН;

Н,h – высота подъема маятника до и после удара, мм.

|

Рис. 2.6. Схема испытания на ударную вязкость.

2. Показатели пластичности (рис. 2.7.)

|

Пластичность – способность материала к изменению геометрических размеров под действием внешних сил.

Рис. 2.7. Схема испытания на растяжение.

- относительное удлинение δ (%) – величина, на которую удлиняется образец металла при его испытании на растяжение:

δ = (L – L0)/L0·100%,

где: L – длина образца после испытания, мм;

L0 – длина образца до испытания, мм.

- относительное сужение Ψ – характеризуется изменением (сужением) поперечного сечения образца при его испытании на растяжение:

Ψ = (F0 – F)/F0·100%,

где: F0 – площадь поперечного сечения образца до испытания, мм;

F – площадь поперечного сечения образца после разрыва, мм.

3. Твердость – способность материала сопротивляться проникновению в него другого тела (индентора), не испытывающего остаточной деформации. Показателем твердости является испытания по методу Роквелла, Виккерса, Бринелля (рис. 2.8.). Число твердости по Бринеллю определяется:

где: Р – нагрузка на шарик, МН;

D – диаметр шарика, мм;

d – диаметр отпечатка, мм.

Чем меньше отпечаток, тем больше твердость НВ. В лабораториях уже имеются таблицы соответствия диаметра отпечатка и твердости.

|

Рис. 2.8. Схема определения твердости по методу Бринелля.

Физические свойства

К этой группе свойств относят плотность материала, температуру плавления, коэффициент термического расширения, электросопротивление, магнитные свойства и д.р.

Химические свойства

Характеризуют сопротивление материала воздействию на него агрессивных сред, окисления, коррозии. В машиностроении эти свойства должны обеспечить безотказность работы машин и механизмов в различных климатических условиях.

Технологические свойства

Определяются способностью поддаваться различным видам горячей и холодной обработки, и часто определяют выбор материала. К основным из них относят:

1. Литейные свойства –способность металла или сплава заполнять литейную форму, обеспечивать получение качественных отливок заданных размеров и конфигурации.

2. Деформируемость – способность металла и сплава деформироваться с минимальным сопротивлением и принимать заданную форму.

3. Свариваемость – способность материала подвергаться сварке и образовывать неразъемные соединения с комплексом свойств, обеспечивающих работоспособность конструкции.

4. Паяемость – способность материала образовывать неразъемные соединения посредством промежуточного материала – припоя, обладающего температурой плавления значительно ниже соединяемых материалов.