Разливка стали является важным этапом сталеплавильного производства. Технология и организация разливки часто определяют качество готового металла и количество отходов при дальнейшем переделе стальных слитков.

В металлургии применяют два основных способа разливки стали: разливка в изложницы и непрерывная разливка. Последовательно рассмотрим эти процессы.

Для разливки по первому способу используют специальные чугунные формы(изложницы). Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями. Слитки с квадратным сечением переделывают на сортовой прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного сечения – на листы. Слитки круглого сечения используются для изготовления труб, колёс. Слитки с многогранным сечением применяют для изготовления поковок.

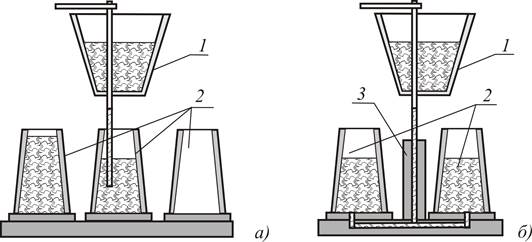

Разливку в изложницы подразделяют на два вида: разливку сверху и сифонную разливку. При разливке сверху (рисунок 5.1, а) сталь из ковша (1) непосредственно поступает в изложницы (2). После заполнения каждой изложницы ковш транспортируют к следующей изложнице, и после заполнения ее цикл повторяется.

При сифонной разливке (рисунок 5.1, б), основанной на принципе сообщающихся сосудов, сталью одновременно заполняют несколько изложниц (от двух до нескольких десятков). Жидкая сталь из ковша (1) поступает в установленную на поддоне центровую изложницу (3), а из нее по каналам в поддоне в изложницы (2) снизу.

Оба способа разливки широко применяются на практике. Каждый из них имеет свои преимущества и недостатки. Разливка сверху для рядовых марок стали является более экономичной, чем разливка сифоном. Высококачественные и легированные стали, когда важно получить чистую поверхность слитка, разливают преимущественно сифоном.

Рисунок 5.1 – Разливка стали: в изложницы сверху (а), сифонная разливка (б): 1 – разливочный ковш, 2 - изложницы, 3 – центровая изложница

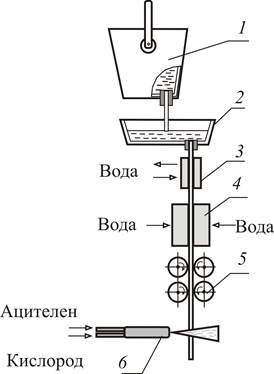

Сущность способа непрерывной разливки (рисунок 5.2) заключается в том, что жидкую сталь непрерывно заливают из ковша (1) через промежуточное устройство (2) в кристаллизатор (3), непрерывно охлаждая водой. Из кристаллизатора вытягивают затвердевший по периферии слиток с жидкой сердцевиной. Далее слиток движется через зону вторичного охлаждения (4), где полностью затвердевает, после чего его прокатывают через роликовое устройство (5) разрезают с использованием ацетиленовой установки (6) на заготовки определенной длины. Разливку ведут до израсходования металла в сталеразливочном ковше.

Агрегаты для разливки стали этим методом называют установками непрерывной разливки стали. Существует несколько типов машин непрерывной разливки, из которых наиболее распространение получили вертикальные, криволинейные, горизонтальные. На машинах непрерывной разливки отливают заготовки: квадратного сечения (блюмы), прямоугольного сечения (слябы), круглого сплошного и полого сечения.

Главные преимущества непрерывной разливки стали перед разливкой в изложницы состоят в следующем:

– повышается выход годного металла;

– отсутствует необходимость в дополнительном оборудовании;

– снижается химическая неоднородность стали;

– уменьшаются затраты ручного руда;

– появляется возможность автоматизации процесса

Рисунок 5.2 – Схема непрерывной разливки: 1 – ковш, 2 – промежуточное разливочное устройство, 3 – кристаллизатор, 4 – вторичный охладитель, 5 – ролики прокатные, 6 – устройство резки слитка.

При разливке стали в слитках могут образовываться различные дефекты. К наиболее распространенным дефектам относятся: химическая и структурная неоднородность, содержание вредных примесей и включений, дефекты микроструктуры, дефекты формы и поверхности слитка. Для контроля и оценки качества металла разработаны специальные методы испытаний и средства измерения. Для оценки качества металла определяют его: химический состав, механические свойства и проводят макро- и микроструктурные анализы.

Для минимизации дефектности стали и соответственно повышения ее качества в современной металлургическом производстве для стали используют способы, которые основаны: на более полном удалении из сталей газов и вредных неметаллических включений (1) ина изменении химического состава сталей за счет ввода в них специальных легирующих элементов, улучшающих различные свойства сталей (2).

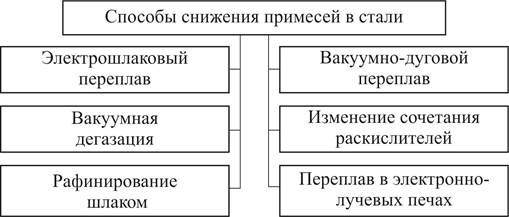

Основные способы снижения содержания газов и вредных неметаллических включений в стали классифицированы и показаны на рисунке 5.3. Последовательно рассмотрим эти способы.

Рисунок 5.3 – Способы улучшения стали

При электрошлаковом переплаве (рисунок 5.4) слиток формируется в охлаждаемой форме (1) путем плавления плавящегося электрода (2), погруженного в расплавленный шлак (3). Электрический ток, проходящий через жидкий шлак, создающий электрическое сопротивление, генерирует тепловую энергию. Поскольку температура шлака возрастает выше температуры плавления стали, кончик электрода расплавляется. Реакция между шлаком и капельками стали (4) приводит к значительному снижению содержания серы и неметаллических включений. Контролируемая кристаллизация слитка из жидкого состояния (5) в твердое (6) в направлении снизу вверх приводит к получению слитка с высокой однородностью. Это дает одинаковые механические свойства в продольном и поперечном направлениях после горячей обработки. Электрошлаковый переплав применяют для выплавки высококачественных сталей для подшипников, жаропрочных сталей. Содержание кислорода уменьшается в 1,5 – 2 раза, серы в 2 –3 раза. Слиток отличается плотностью, однородностью, хорошим качеством поверхности, высокими механическими и эксплуатационными свойствами.

Вакуумная дегазация это один из наиболее распространенных способов повышения качества стали. Он заключается в удалении из стали водорода, кислорода и азота. При вакуумной дегазации (рисунок 5.5) ковш с жидкой сталью (1) помещают в вакуумную камеру (2), закрывающуюся герметичной крышкой. Вакуумными насосами (3) создают разрежение давления. При понижении давления из жидкой стали выделяются водород и азот. Всплывающие пузырьки газов захватывают неметаллические включения, в результате чего содержание их в стали снижается. Улучшаются прочность и пластичность стали. После выгрузки очищенной стали ковш снова заполняют из бункера (4) и процесс повторяется.

Рисунок 5.4 – Промышленная установка шлакового переплава: 1 – охлаждаемая форма, 2 – электрод, 3 – шлаковая ванна, 4 – капельки стали, 5 – затвердевший слиток.

Сущность рафинирования металла шлаком заключается в том, что жидкую сталь из плавильной печи выливают в ковш со специальным синтетическим шлаком с большой высоты. При бурном перемешивании шлак всплывает и уносит вредные примеси, сталь получается чистой.

При вакуумном дуговом переплаве под воздействием высоких температур, возникающих в зоне электрической дуги между переплавляемым электродом и поддоном кристаллизатора, сталь на нижнем торце электрода расплавляется и капли расплавленного металла падают в ванну, где под воздействием охлаждения кристаллизатора формируется слиток. До начала операции печь вакуумируют. Таким образом, капли металла падают через вакуумированное пространство, при этом обеспечивается очень полное очищение металла от газов, оксидных неметаллических включений. Слиток характеризуется высокой равномерностью химического состава, повышенными механическими свойствами. Изготавливают детали турбин, двигателей, авиационных конструкций.

Рисунок 5.5 – Промышленный вакуумный дегазатор: 1 –ковш с жидкой сталью; 2 – вакуумная камера; 3 – вакуумный насос; 4 – бункер

Сущность переплава в электроннолучевых печах заключается в том, что на переплавляемый металл, находящийся в вакуумной камере, направляют электронные лучи из катодов. В процессе воздействия высокой температуры металл расплавляется и рафинируется в вакууме.

Существенное влияние на свойства сталей оказывает легирование – намеренное введение в состав сплава соответствующих компонентов. Это приводит к изменению не только механических, химических и технологических, но и специальных свойств сталей. Основными легирующими элементами являются: кремний, марганец, никель, хром, вольфрам, алюминий, молибден, ванадий, титан, кобальт, медь и другие металлы.

Различные легирующие элементы, водимые в сталь, неоднозначно влияют на ее свойства. Например:

– кремний как легирующий элемент вводится в сталь для повышения ее прочности, стойкости к коррозии и жаростойкости;

– марганец способствует повышению прокаливаемости стали;

– никель повышает прочность и ударную вязкость стали, увеличивает ее прокаливаемость и сопротивление коррозии;

– хром повышает твердость и прочность, сохраняет ударную вязкость сталей, способствует сопротивлению на истирание, резко увеличивает стойкость к коррозии;

– вольфрам повышает твердость легированных сталей и улучшает режущие свойства инструментальной стали;

– алюминий повышает жаростойкость и коррозийную стойкость стали;

– ванадий повышает твердость, прочность и плотность стали.

Контрольные вопросы к лекции 5:

1. Опишите способы разливки стали в изложницы сверху и сифонной разливки. Оцените преимущества и недостатки процессов друг перед другом.

2. Опишите непрерывный способ разливки. Оцените преимущества способа перед разливкой стали в изложницы.

3. Перечислите наиболее распространенные дефекты стали при разливке.

4. На чем основаны процессы уменьшения дефектности сталей и улучшения их качества. Перечислите эти процессы.

5. Опишите способ электрошлакового переплава.

6. Опишите способ вакуумной дегазации.

7. Для чего проводят процесс легирования сталей. На какие характеристики сталей влияют легирующие добавки.