4.2.1 Загальні рекомендації

В курсовій роботі виконують перевірочний розрахунок на міцність лише основних деталей кривошипно-шатунного механізму та систем газорозподілення.

Перед розрахунком деталі необхідно вибрати матеріали для її виготовлення та термічну обробку; з’ясувати, які сили і в яких перерізах створюють небезпечні напруження.

До розрахунку кожної деталі додають ескіз з показом небезпечних перерізів та усіх розмірів, необхідних для розрахунку.

Орієнтовні розміри основних деталей кривошипно-шатунного механізму та циліндро-поршньової групи наведені в табл. 4.1.

Таблиця 4.1

| Найменування параметру | Бензинові двигуни | Дизелі |

| Товщина днища поршня | /0,06…0,10/D | /0,12…0,20/ D |

Внутрішній діаметр поршня  Радіальна товщина t кільця:

компресійного

мастилознімаючого

Радіальний зазор

Радіальна товщина t кільця:

компресійного

мастилознімаючого

Радіальний зазор  кільця в канавці поршня, мм:

компресійного

мастилознімаючого

Число мастильних отворів у поршні

Діаметр настильного отвору, мм

Висота юбки прошня, кільця в канавці поршня, мм:

компресійного

мастилознімаючого

Число мастильних отворів у поршні

Діаметр настильного отвору, мм

Висота юбки прошня,  Зовнішній діаметр поршньового пальця,

Зовнішній діаметр поршньового пальця,  Внутрішній діаметр пальця,

Внутрішній діаметр пальця,  Довжина пальця

Довжина пальця  :

плаваючого

закріпленого

Відстань між торцями бобишок, В

Різниця між зазорами кільця у вільному і робочому стані, :

плаваючого

закріпленого

Відстань між торцями бобишок, В

Різниця між зазорами кільця у вільному і робочому стані,

| D-2( +t+ +t+  )

/0,40…0,45/D

/0,38…0,043/D

0,70…0,95

0,9…1,1

6…12

1…2

/0,6…0,8/D

/0,22…0,28/D /0,30…0,38/D

/0,65…0,75/ar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>"> )

/0,40…0,45/D

/0,38…0,043/D

0,70…0,95

0,9…1,1

6…12

1…2

/0,6…0,8/D

/0,22…0,28/D /0,30…0,38/D

/0,65…0,75/ar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">  /0,50…0,70/ar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>"> /0,50…0,70/ar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">  /0,78…0,88/D /0,80…0,90/D

/0,88…0,93/D /0,88…0,93/D

/0,3…0,5/D

/2,5….4,0/t /3,2…4,0/t

/0,78…0,88/D /0,80…0,90/D

/0,88…0,93/D /0,88…0,93/D

/0,3…0,5/D

/2,5….4,0/t /3,2…4,0/t

|

Продовження табл. 4.1

Товщина стінки циліндра  , мм

Довжина втулки шатуна , мм

Довжина втулки шатуна  :

при плаваючому пальці

при закріпленому

Зовнішній діаметр верхньої головки шатуна, :

при плаваючому пальці

при закріпленому

Зовнішній діаметр верхньої головки шатуна,  Внутрішній діаметр верхньої головки шатуна,

Внутрішній діаметр верхньої головки шатуна,  Довжина головки шатуна

Довжина головки шатуна  :

при плаваючому пальці

при закріпленому

Розміри-перезізи шатуна: :

при плаваючому пальці

при закріпленому

Розміри-перезізи шатуна:

,мм

Ширина кришки, ,мм

Ширина кришки,  Товщина кришки,

Товщина кришки,  Діаметр шатунної шийки,

Діаметр шатунної шийки,  Ширина шатунної шийки,

Ширина шатунної шийки,  Товщина вкладиша,

Товщина вкладиша,  Ширина вкладиша,

Ширина вкладиша,  Відстань між шатунними болтами,

Відстань між шатунними болтами,  Діаметри корінної шийки:

зовнішній,

Діаметри корінної шийки:

зовнішній,  внутрішній,

внутрішній,

| 4…10 8…15

/0,28…0,32/D

/0,33…0,45/D

/ 1,25…1,65/ar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">  /1,3…1,7/D

/1,1…1,25/ar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>"> /1,3…1,7/D

/1,1…1,25/ar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">  /0,33…0,45/D

/0,28…0,32/D

/0,5…0,55/

/0,33…0,45/D

/0,28…0,32/D

/0,5…0,55/  /1,2…1,4/

/1,2…1,4/  /0,5…0,6/

/0,5…0,6/  /0,55…0,75/ /0,55…0,75/  2,5…4,0 4,0…7,5

/0,45…0.95/

2,5…4,0 4,0…7,5

/0,45…0.95/  0,5

0,5  /0,56…0,75/D

/0,56…0,75/D

/0.03…0,05/

/0.03…0,05/

мм

/1,3…1,75/ мм

/1,3…1,75/  /0,6…0,8/D /0,7…0,9/D

/0,2…0,3/

/0,6…0,8/D /0,7…0,9/D

/0,2…0,3/

|

4.2.2 Розрахунок циліндра

Розраховують напруження в стінці циліндра і розтяг в небезпечному перерізі шпильки кріплення головки блоку. Напруження в стінці циліндра знаходять з урахуванням особливостей його конструкції. Циліндри блочної конструкції розраховують на розтяг по твірній циліндра /мал. 1.а/, МН/  :

:

де  - максимальний розрахунковий тиск газів в циліндрі, МН/

- максимальний розрахунковий тиск газів в циліндрі, МН/  ;D – діаметр циліндра, м;

;D – діаметр циліндра, м;  - товщина стінки циліндра, м.

- товщина стінки циліндра, м.

Допускається приймати [  ], МН/

], МН/  :

:

а) для чавунних гільз – 40…60;

б) для стальних гільз – 80…120;

в) для чавунних циліндрів без гільз – 20…40.

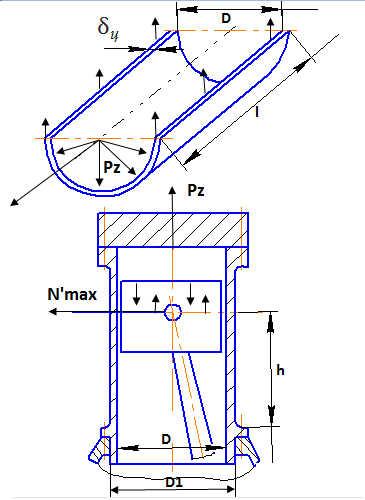

Для двигунів з повітряним охолодженням, у яких циліндри розміщені окремо,визначають сумарне напруження на розтяг по розрізу по кільцевому перерізу та згин під дією бокової сили  /мал. 1.б/:

/мал. 1.б/:

а/ напруження розтягу по кільцевому перерізу гільзи, МН/  :

:

б/ згинаючий момент від сили  , прикладеної до середини поршньового пальця, МНм:

, прикладеної до середини поршньового пальця, МНм:

,

,

де h – відстань від центру перерізу пальця до опорної поверхні циліндра /по кресленню/, м;  - максимальна величина бокового тиску, визначена із першого листа курсового проекту, МН/

- максимальна величина бокового тиску, визначена із першого листа курсового проекту, МН/  ;

;  – площа поршня,

– площа поршня,  ;

;

в/ напруження згину, МН/  :

:

=

=

де W – момент опору поперечного перерізу циліндра,  :

:

W=0,1  ,

,

де  - відповідно зовнішній та внутрішній діаметри циліндра, м;

- відповідно зовнішній та внутрішній діаметри циліндра, м;

Рисунок 4.1 – Схема розрахунку циліндра

г/ сумарне напруження від розтягу і згину, МН/  :

:

,

,

де  = 60 – для чавунних циліндрів;

= 60 – для чавунних циліндрів;  = 110 – для стальних циліндрів.

= 110 – для стальних циліндрів.

Шпильки кріплення головки блока розраховують на розрив у небезпечному перерізі під дією сили, що виникає при затяжці гайок.

Сила попередньої затяжки шпильки, МН:

,

,

де  - максимальний тиск при згоранні, МН/

- максимальний тиск при згоранні, МН/  ;

;  - площа,обмежена краєм прокладки навкруги камери згорання,

- площа,обмежена краєм прокладки навкруги камери згорання,  : при нижньому розміщенні клапанів

: при нижньому розміщенні клапанів  = /1,7…2,2/

= /1,7…2,2/  ; при верхньому -

; при верхньому -  = /1,1…1,3/

= /1,1…1,3/  .

.

Сумарна розрахункова сила,що діє на шпильки, МН:

.

.

Сумарна сила,яка приходиться на одну шпильку, МН:

,

,

де Z – число шпильок на одному циліндрі: при верхньому розміщенні клапанів Z = 4…6; при нижньому – Z = 6…8.

Напруження розтягу в шпильці, МН/  :

:

=

=  ,

,

де  - площа мінімального поперечного перерізу по внутрішньому діаметру різьби,

- площа мінімального поперечного перерізу по внутрішньому діаметру різьби,  ;

;  = 100…150 – для вуглецевих сталей;

= 100…150 – для вуглецевих сталей;  = 250…300 – для легованих сталей, МН/

= 250…300 – для легованих сталей, МН/  .

.

4.2.3 Розрахунок поршня

Для розрахунку поршня беруть максимальне значення тиску газів  в циліндрі двигуна та бокового тиску

в циліндрі двигуна та бокового тиску  .

.

При розрахунку поршня визначають:

а/ напруження згину в днищі поршня /мал. 2/, МН/  :

:

,

,

де  - внутрішній діаметр днища поршня, м;

- внутрішній діаметр днища поршня, м;  – мінімальна товщина днища поршня, м.

– мінімальна товщина днища поршня, м.

Для поршнів з алюмінієвих сплавів, МН/  :

:  = 20…25 – без ребер жорсткості;

= 20…25 – без ребер жорсткості;  = 50…150 – з ребрами жорсткості.

= 50…150 – з ребрами жорсткості.

Для чавунних поршнів, МН/  :

:  = 40…50 – без ребер жорсткості;

= 40…50 – без ребер жорсткості;  = 80…200 – з ребрами жорсткості;

= 80…200 – з ребрами жорсткості;

Рисунок 4.2 – Схема розрахунку поршня

б/ напруження стиску в кільцевому перерізі, прослабленому отворами для відводу мастила, МН/  :

:

де  =

=  – максимальна сила тиску газів на днище поршня, МН;s w:space="720"/></w:sectPr></w:body></w:wordDocument>">

– максимальна сила тиску газів на днище поршня, МН;s w:space="720"/></w:sectPr></w:body></w:wordDocument>">  - площа розрахункового перерізу по канавці для мастильного кільця з урахуванням отворів для відводу мастила,

- площа розрахункового перерізу по канавці для мастильного кільця з урахуванням отворів для відводу мастила,  ;

;  = 60…80 МН/

= 60…80 МН/  - для чавунних поршнів;

- для чавунних поршнів;  = 30…40 МН/

= 30…40 МН/  - для поршнів із алюмінієвих сплавів;

- для поршнів із алюмінієвих сплавів;

в/ максимальний тиск по поверхні тертя юбки, МН/  :

:

де  - висота юбки поршня, м;

- висота юбки поршня, м;

0,33…0,96 МН/

0,33…0,96 МН/  .

.

4.2.4 Розрахунок поршневого пальця

При розрахунку поршньового пальця визначають:

а/ тиск на втулку верхньої головки шатуна, МН/  :

:

де  = (

= ( )

)  ; k = 0,60…0,70 – коефіцієнт, який враховує масу поршньового пальця і верхньої головки шатуна;

; k = 0,60…0,70 – коефіцієнт, який враховує масу поршньового пальця і верхньої головки шатуна;  – максимальний тиск від сил інерції деталей, що здійснюють зворотно-поступальний рух, МН/

– максимальний тиск від сил інерції деталей, що здійснюють зворотно-поступальний рух, МН/  - зовнішній діаметр пальця, м;

- зовнішній діаметр пальця, м;  - довжина верхньої головки шатуна, м;

- довжина верхньої головки шатуна, м;

б/ тиск на бобики поршня, МН/  :

:

де  - загальна довжина пальця, м; В – відстань між торцями бобишок, м.

- загальна довжина пальця, м; В – відстань між торцями бобишок, м.

= 20…60 МН/

= 20…60 МН/  ;

;

= 15…50 МН/

= 15…50 МН/  ;

;

в/ напруження згину в пальці, МН/  :

:

де  - відношення внутрішнього діаметра пальця до зовнішнього.

- відношення внутрішнього діаметра пальця до зовнішнього.

= 100…250 МН/

= 100…250 МН/  ;

;

г/ напруження в пальці на зріз, МН/  :

:

= 60…250 МН/

= 60…250 МН/  ;

;

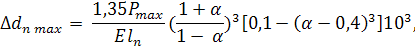

д/ максимальна овалізація пальця, мм:

де Е = /2,0…2,3/  - модуль пружності матеріалу пальця:

- модуль пружності матеріалу пальця:

= 0,02…0,05 мм.

= 0,02…0,05 мм.

4.2.5 Розрахунок компресійного кільця

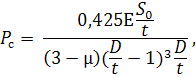

Середній тиск кільця на стінки циліндра, МН/  :

:

де Е – модуль пружності матеріалу кільця: для сірого чавуну Е = 1х  МН/

МН/  ; для легованого чавуну Е = 1,2х

; для легованого чавуну Е = 1,2х  МН/

МН/  для сталі Е = /2,0…2,3/

для сталі Е = /2,0…2,3/  МН/

МН/

– різниця між зазорами замка кільця у вільному і робочому стані, м;

– різниця між зазорами замка кільця у вільному і робочому стані, м;

t – радіальна товщина кільця, м;  - коефіцієнт, який враховує форму епюри кільця: для кільця рівномірного тиску

- коефіцієнт, який враховує форму епюри кільця: для кільця рівномірного тиску  = 0;

= 0;

для кільця корегованого тиску  = 2; D – діаметр циліндра, м.

= 2; D – діаметр циліндра, м.

Для бензинових двигунів  = 2,4…4,0,дизелів

= 2,4…4,0,дизелів  = 3,2…4,0. Допускається

= 3,2…4,0. Допускається  = 0,11…0,37 МН/

= 0,11…0,37 МН/  .

.

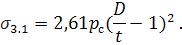

Напруження згину в кільці в робочому стані, МН/  :

:

Напруження згину в кільці при надяганні його на поршень, МН/  :

:

де m = 1,67 – коефіцієнт, що залежить від способу надягання кільця.

= 220…450 МН/

= 220…450 МН/  ;

;

= 300…600 МН/

= 300…600 МН/  .

.

4.2.6 Розрахунок шатуна

Напруження на розрив у верхній головці шатуна, МН/  :

:

=

=  ,

,

де  - сила інерції поршньового комплекту, що діє на верхню головку шатуна, МН;

- сила інерції поршньового комплекту, що діє на верхню головку шатуна, МН;  ;

;  – маса поршньового комплекту, приведена до одиниці площі поршня,

– маса поршньового комплекту, приведена до одиниці площі поршня,  ; R – радіус кривошипу, м;

; R – радіус кривошипу, м;  - кутова швидкість колінчастого валу двигуна,

- кутова швидкість колінчастого валу двигуна,  ;

;  - площа поршня,

- площа поршня,

- зовнішній діаметр верхньої головки шатуна, м;

- зовнішній діаметр верхньої головки шатуна, м;  - внутрішній діаметр верхньої головки шатуна, м;

- внутрішній діаметр верхньої головки шатуна, м;  - довжина верхньої головки, м.

- довжина верхньої головки, м.

Допускається  = 15…25 МН/

= 15…25 МН/  .

.

Розрахунок стержня шатуна.Запас міцності стержня шатуна визначають по перерізу В-В в середині шатуна /рис. 3/ на розтяг від сили  та на стискування від сили

та на стискування від сили  .

.

Значення тисків  та

та  беруть з графіків до динамічного розрахунку двигуна.

беруть з графіків до динамічного розрахунку двигуна.

Рисунок 4.2 – Схема розрахунку шатуна

Напруження стискування без врахування поздовжнього згину для стержнів шатуна, які звужуються, МН/  :

:

де  – площа поперечного перерізу стержня шатуна /в перерізі В-В/,

– площа поперечного перерізу стержня шатуна /в перерізі В-В/,  .

.

Напруження розтягу, МН/  :

:

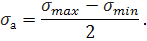

Середнє напруження за цикл /з урахуванням знаку/, МН/  :

:

Амплітуда циклу /з урахуванням знаку/, МН/  :

:

Запас міцності стержня шатуна:

де  - межа втомлення матеріалу при симетричному циклі на розтяг, МН/

- межа втомлення матеріалу при симетричному циклі на розтяг, МН/  ; для вуглецевої сталі

; для вуглецевої сталі  = 340…380; ε = 0,8…0,9 – коефіцієнт, що враховує вплив чистоти обробки; α = 0,2 – коефіцієнт, який залежить від характеристики матеріалу.

= 340…380; ε = 0,8…0,9 – коефіцієнт, що враховує вплив чистоти обробки; α = 0,2 – коефіцієнт, який залежить від характеристики матеріалу.

Напруження згину в кришці нижньої головки шатуна знаходять в її середньому перерізі від дії сил інерції мас деталей, які здійснюють поступальний та обертовий рух і знаходяться вище площини роз’єму кришки. Розрахункова сила, МН:

де  ,

,  ,

,  - приведені маси поршньового комплекту, шатуна,кришки нижньої головки,

- приведені маси поршньового комплекту, шатуна,кришки нижньої головки,  ; R – радіус кривошипу, м;

; R – радіус кривошипу, м;  ,

,  - довжина шатуна, м;

- довжина шатуна, м;  = /0,20…0,28/

= /0,20…0,28/  .

.

Напруження згину, МН/  :

:

- відстань між шатунними болтами, м;

- відстань між шатунними болтами, м;  =

=  - момент опору розрахункового перерізу кришки без ребер жорсткості,

- момент опору розрахункового перерізу кришки без ребер жорсткості,  ;

;  ,

,  – відповідно ширина і товщина кришки, м;

– відповідно ширина і товщина кришки, м;  - момент інерції перерізу кишки,

- момент інерції перерізу кишки,  ;

;  - момент інерції перерізу вкладиша,

- момент інерції перерізу вкладиша,  ;

;  ,

,  - відповідно ширина і товщина, м;

- відповідно ширина і товщина, м;  ,

,  - площі поперечного перерізу відповідно кришки і вкладиша,

- площі поперечного перерізу відповідно кришки і вкладиша,  :

:

=120…300 МН/

=120…300 МН/  .

.

Запас міцності шатунних болтів. Сила, яка розтягує шатунні болти, МН:

де  - сила поперечного затягу болтів, МН;

- сила поперечного затягу болтів, МН;  - 0,2…0,25 – коефіцієнт основного навантаження різьбового з’єднаяння;

- 0,2…0,25 – коефіцієнт основного навантаження різьбового з’єднаяння;  - кількість болтів в одному шатуні.

- кількість болтів в одному шатуні.

Напруження в болті, МН/  :

:

де  - мінімальна площа перерізу болта /див. рис. 3/,

- мінімальна площа перерізу болта /див. рис. 3/,  ;

;  – мінімальний діаметр болта в розрахунковому перерізі, м.

– мінімальний діаметр болта в розрахунковому перерізі, м.

Середнє напруження за цикл, МН/  :

:

Амплітуда напружень:

Запас міцності:

де  = 3,0…4,5 – коефіцієнт концентрації напруження в різьбі.

= 3,0…4,5 – коефіцієнт концентрації напруження в різьбі.

Значення  ,

,  такі ж, як і в п. 2.6.2

такі ж, як і в п. 2.6.2

4.2.7 Розрахунок колінчастого валу

Величини максимального та середнього тиску на шатунну шийку,від яких залежить строк служби підшипників, наведених в табл. 4.2.

Таблиця 4.2

| Тип двигуна | [q], МН/

| |

|

| |

| Бензинові | 4…12 | 7…20 |

| Дизельні | 6…15 | 20…42 |

Cередній тиск на шийку, МН/  :

:

де  =

=  - середнє значення сили, яка діє на шатунну шийку, МН/

- середнє значення сили, яка діє на шатунну шийку, МН/  ;

;  - діаметр та ширина шатунної шийки, м:

- діаметр та ширина шатунної шийки, м:

Максимальний тиск на шатунну шийку, МН/  :

:

де  – максимальна величина сили, що діє га шатунну шийку, МН;

– максимальна величина сили, що діє га шатунну шийку, МН;  - максимальний тиск на шатунну шийку, МН/

- максимальний тиск на шатунну шийку, МН/  :

:

Величини  та

та  визначають з графіків до динамічного розрахунку двигуна /з першого листа курсового проекту/.

визначають з графіків до динамічного розрахунку двигуна /з першого листа курсового проекту/.

Запас міцності корінної шийки на скручування. Для розрахунку запасу міцності задньої корінної шийки на скручування беруть максимальну  і мінімальну

і мінімальну  величини сумарного тиску дотичної сили.

величини сумарного тиску дотичної сили.

Напруження від максимальної дотичної сили, МН/  :

:

де  =

=  - мінімальний крутний момент, МНм.

- мінімальний крутний момент, МНм.

Значення для  і

і  беруть з графіка, накресленого на першому листі курсового проекту.

беруть з графіка, накресленого на першому листі курсового проекту.

Середнє напруження циклу, МН/  :

:

Амплітуда напружень, МН/

Запас міцності корінної шийки:

де  -межа втомлення матеріалу на кручення при симетричному циклі напруження, МН/

-межа втомлення матеріалу на кручення при симетричному циклі напруження, МН/  :

:

= 180…220 – для вуглецевих сталей;

= 180…220 – для вуглецевих сталей;

= 280…320 – для легованих сталей;

= 280…320 – для легованих сталей;

= 1,8…2,0 – коефіцієнт напруження;

= 1,8…2,0 – коефіцієнт напруження;

= 0,7…0,8 – коефіцієнт, що враховує масштабні та технологічні фактори;

= 0,7…0,8 – коефіцієнт, що враховує масштабні та технологічні фактори;

= 0,1 – коефіцієнт, що залежить від характеристики міцності матеріалу по втомленню.

= 0,1 – коефіцієнт, що залежить від характеристики міцності матеріалу по втомленню.

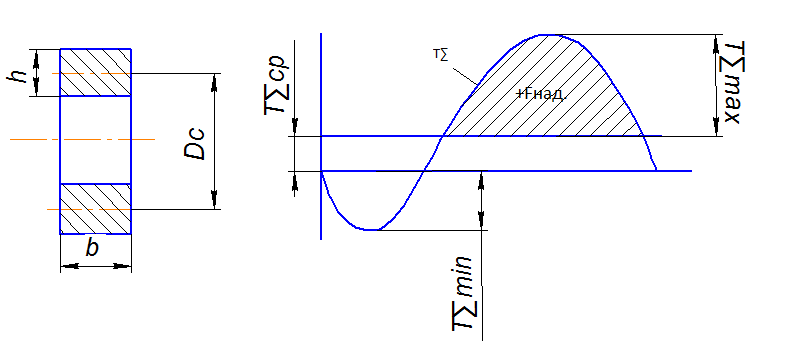

4.2.8 Розрахунок маховика з умов забезпечення рівномірності ходу двигуна

При розрахунку маховика приймається, що його маса зосереджена в ободі, а поперечний переріз ободу має прямокутну форму /рис. 4/.

Мета розрахунку:

а/ визначити масу маховика, при якій нерівномірність ходу двигуна не перевищує δ = 0,01…0,02;

б/ визначити розміри ободу маховика: середній діаметр  , товщину h та ширину b;

, товщину h та ширину b;

в/ перевірити окружну швидкість  на зовнішньому діаметрі ободу маховика.

на зовнішньому діаметрі ободу маховика.

Необхідний момент інерції двигуна з маховиком, Н*м*  :

:

=

=

де  - кутова швидкість колінчастого вала двигуна на номінальному режимі,

- кутова швидкість колінчастого вала двигуна на номінальному режимі,  ;

;  - масштаб тиску сили Т /з першого листа курсового проекту/, МН/

- масштаб тиску сили Т /з першого листа курсового проекту/, МН/  в одному міліметрі;

в одному міліметрі;  – масштаб кута повороту кривошипу /з діаграми сумарного крутного моменту на першому листі проекту/,

– масштаб кута повороту кривошипу /з діаграми сумарного крутного моменту на першому листі проекту/,  ;

;  площа, що виражає найбільшу надлишкову позитивну роботу дотичної сили, діючої на кривошип,

площа, що виражає найбільшу надлишкову позитивну роботу дотичної сили, діючої на кривошип,  /рис. 5/; R – радіус кривошипу, м;

/рис. 5/; R – радіус кривошипу, м;  - площа поперечного перерізу поршня,

- площа поперечного перерізу поршня,  .

.

Рисунок 4.3 – До розрахунку сил інерції маховика