Рассмотрим пример проведения энергоаудита отдельной части обследуемого предприятия, данные которого должны входить в окончательный отчёт.

Целью энергетического обследования компрессорного оборудования, систем распределения и потребления сжатого воздуха на предприятии являются анализ затрат в основном электрической энергии на его производство, а также оценка непроизводительных потерь сжатого воздуха и эффективности его использования у потребителей.

Система воздухоснабжения (СВС) промышленного предприятия является одним из самых энергоёмких потребителей, поскольку сжатый воздух относится к числу распространённых энергоносителей, а его производство — к числу низкоэффективных процессов использования энергии. Анализ энергопотребления в реальных системах централизованного производства и распределения сжатого воздуха показывает, что потребители со сжатым воздухом используют не более 10 % подаваемой в компрессор энергии, а 80—90 % потребляемой мощности выделяется в виде теплоты и теряется при ее отводе.

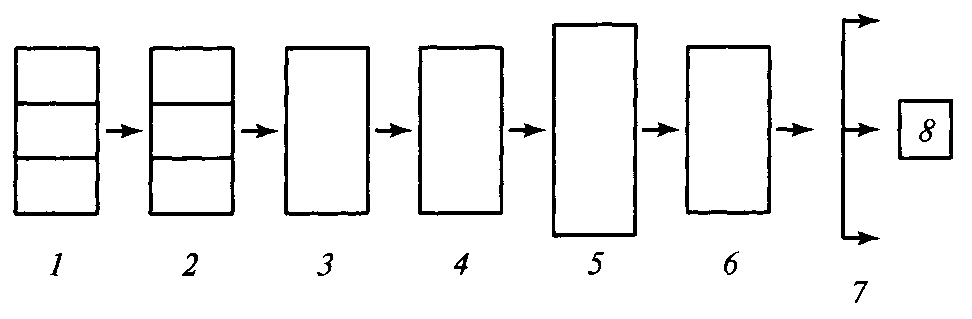

Структурно СВС (рис. 12.12) состоит из компрессорной станции, включающей в себя оборудование 1—6, трубопроводного и баллонного транспорта 7 для подачи сжатого воздуха к потребителям и потребителей сжатого воздуха 8.

Рис. 12.12. Структурная схема производства и распределения сжатого воздуха:

1 — воздухозаборные фильтры; 2 — компрессоры; 3 — воздухоохладитель; 4 — влагоотделитель (может устанавливаться вместо воздухоосушителя); 5 — воздушный ресивер; 6 — воздухоосушитель (необязательно); 7 — распределительная сеть; 8 — потребители

В зависимости от необходимых потребителям расхода и давления воздуха компрессорные станции оборудуются центробежными турбокомпрессорами с избыточным давлением сжатого воздуха 0,35—0,90 МПа и подачей каждого из них 250—7000 м /мин или поршневыми компрессорами сдавлением воздуха 0,9—20,0 МПа и подачей не более 100 м /мин [8].

На ознакомительном этапе обследования энергоаудитору рекомендуется составить схему производства и распределения сжатого воздуха с указанием размеров воздухопроводов и давления в местах потребления, а также перечень потребителей (технологические процессы, пневмоинструмент, системы автоматики и т.п.). При этом желательно иметь представление об энергохозяйстве предприятия и доле затрат энергии на производство сжатого воздуха в общем энергопотреблении предприятия.

Анализ проектной документации (паспортов и регламентов компрессоров, потребителей и др.) и данных статистической отчётности (годовых и месячных отчётов о работе СВС, режимов работы компрессоров и др.) об эксплуатации СВС, а также конструктивных особенностей систем распределения сжатого воздуха позволяет по итогам ознакомительного этапа собрать сведения о паспортной и фактической подаче компрессорной станции, удельных расходах электроэнергии на привод компрессоров, максимально возможной, максимально длительной и средней нагрузках станции.

На этом этапе обследования основными задачами являются: определение установленной, рабочей и резервной подачи компрессорной станции, расходов электроэнергии на привод, расходов охлаждающей воды и вспомогательных материалов, диаметров внутрицеховых и межцеховых трубопроводов сжатого воздуха; установление фактических удельных расходов электроэнергии на выработку сжатого воздуха, водоснабжение и собственные нужды.

Фактическая подача компрессора, от которой зависят удельные энергетические показатели, как правило, оказывается при проверке значительно меньше паспортной. Причин, вызывающих снижение подачи компрессора, много: увеличенное по сравнению с нормативным «вредное» пространство; неплотности всасывающих и нагнетательных клапанов, поршневых колец,

сальников; уменьшенные сечения клапанов; завышенные подъем и толщина клапанных пластин, а также температура всасываемого воздуха и др.

Существуют разные методы определения подачи компрессора. Наиболее простым и точным из них является определение подачи с помощью дроссельного расходомера.

Для испытания может быть использован дроссельный прибор, имеющийся на нагнетательном воздухопроводе компрессора и служащий для эксплуатационных измерений. К дроссельному прибору подключается дифма- нометр лабораторного типа.

На компрессорной станции, оборудованной несколькими компрессорами, дроссельный прибор для проведения испытания должен быть установлен на нагнетательной линии каждого компрессора.

При определении фактической подачи также используют: пружинные манометры для измерения давления сжатого воздуха, воды и масла; ртутные термометры для измерения температуры воздуха, воды и масла; барометр; тахометр для измерения частоты вращения вала компрессора; электроизмерительный прибор для измерения мощности, потребляемой компрессором.

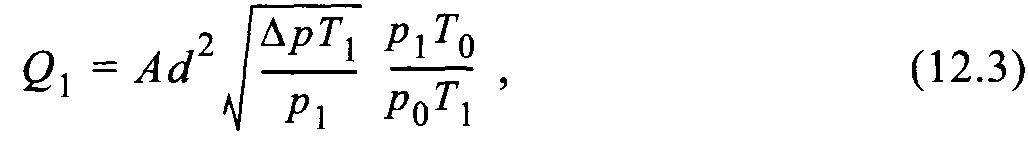

Подача компрессора по условиям всасывания, м3/ч, определяется по формуле

где А — коэффициент, зависящий от внутреннего диаметра трубы, диаметра отверстия диафрагмы, шероховатости трубы, заострения входной кромки диафрагмы и других факторов. Значение А принимается в зависимости от отношенияd/D (D— внутренний диаметр воздухопровода, см;d— диаметр отверстия диафрагмы, см);Δр — перепад давления на диафрагме, измеряемый диафанометром, Па; р0, р1 — абсолютное давление воздуха на линии всасывания и сжатого воздуха перед диафрагмой, Па; T 0, Т1 — абсолютные

температуры воздуха на линии всасывания и сжатого воздуха перед диафрагмой, К.

Фактическая подача компрессора должна быть не менее 90 % номинальной. Если фактическая подача поршневого или ротационного компрессора составляет менее 90%, а турбокомпрессора менее 95 % номинальной, то компрессор должен быть остановлен на капитальный ремонт.

Удельный расход электроэнергии на 1000 м3 воздуха, взятого при нормальных условиях, находится по данным испытаний компрессора, проводимых в целях определения его подачи:

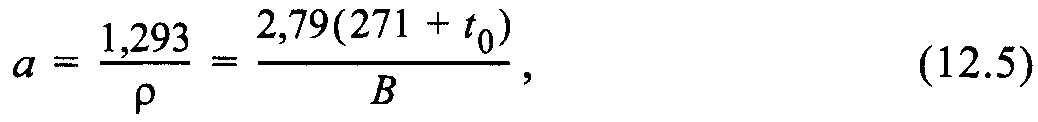

где Э — затраты электроэнергии на компрессорной и насосной станциях за время испытаний, кВт•ч; Qфакт — фактическая подача компрессора, установленная при испытаниях по условиям всасывания, м3/ч; а — коэффициент перехода от параметров при действительном состоянии воздуха к параметрам при нормальных условиях; τ — длительность испытания,ч. Коэффициент а вычисляется по формуле

где ρ — плотность всасываемого воздуха, кг/м;t0— температура всасываемого воздуха, °С; В — барометрическое давление наружного воздуха во время испытания, мм рт. ст.

ЗначениеЭ зависит от типа компрессора, развиваемого им давления, наличия или отсутствия охлаждения и меняется в пределах 80—140 кВт • ч

на 1000 м сжатого воздуха. В любом элементе СВС между компрессором и потребителем эта величина увеличивается вследствие потерь в системе, а у потребителя она может быть в 1,5—2,0 раза выше приведённого значения.

Существует и расчётный метод определения удельного расхода электроэнергии на привод компрессора и насосов систем оборотного водоохлаждения, базирующийся на расчете работы сжатия для идеального и далее действительного процессов сжатия.

На последующих этапах энергоаудита СВС составляют баланс сжатого воздуха в целом по предприятию и проводят сопоставление нормированных и действительных расходов сжатого воздуха, определяют непроизводительные расходы (утечки) воздуха в сетях и у потребителей. Примерный вид баланса воздуха приведён на рис. 12.13.

Анализ баланса по целевому направлению позволяет определить долю использования сжатого воздуха по различным направлениям (потенциальная и кинетическая энергия) в расходах его по предприятию в целом и по отдельным цехам, а также долю различных потребителей (пневмомеханизмов) в рамках каждого направления. Анализ данных о потерях энергии и утечках при производстве, транспортировке и распределении сжатого воздуха по отдельным цехам и потребителям позволяет оценить резервы повышения эффективности потребления и производства сжатого воздуха на предприятии в целом, на компрессорных станциях и у отдельных наиболее крупных потребителей.

При сравнении фактических показателей с нормативными и аналогичными показателями на энергоэффективных предприятиях проводят анализ эффективности использования сжатого воздуха, а также электроэнергии и энергоносителей, расходуемых на его производство.

В табл. 12.5 приведены данные о непроизводительных затратах электроэнергии, связанных с утечками воздуха.

Далее заполняется энергетический паспорт предприятия по компрессорному оборудованию, форма которого приведена в табл. 12.6.

Рис. 12.13. Распределение сжатого воздуха между потребителями на целлюлозно-бумажном комбинате:

1 — на сторону, 6,4 %;2 — цех подготовки древесного сырья, 8,0 %;3 — варочный цех, 5,9 %;4 — цех регенерации щелоков и производства извести, 6,2 %;5 — отбельный цех, 14,6 %;6 — бумагоделательная машина 1, 1,7 %; 7 — картоноделательная машина, 13,1 %;9 — бумагоделательная машина 4,10,6 %;10 — бумагоделательная машина 5,10,6 %;11 — цех полуфабрикатов высокого качества, 5,9 %;12 — ТЭЦ, 4,9 %;8,13—15 — остальное, 5,9 %

Таблица 12.5

Непроизводительные затраты электроэнергии на привод компрессора, связанные с утечками воздуха

| Диаметр | Давление в трубопроводе, 105 Па | |||||||

| отверстия повреждений d, мм | ||||||||

| Расход утечки, л/с | Дополнительная мощность, расходуемая на привод компрессора, кВт | |||||||

| 0,7 | 1,0 | 0,3 | 1,6 | 0,2 | 0,3 | 0,5 | 0,7 | |

| 4,6 | 0,0 | 13,0 | 17,0 | |||||

| 18,0 | 33,0 | 50,0 | 69,0 |

На этапе разработки мероприятий по повышению эффективности использования ТЭР энергоаудитору полезно знать, что в СВС значимы:

а) мероприятия по снижению расходов электроэнергии на выработку сжатого воздуха;

б) мероприятия по снижению потерь воздуха на всех участках СВС;

в) рациональная эксплуатация основного и вспомогательного оборудования.

К мероприятиям группы а) можно отнести: установку системы регулирования давления; секционирование компрессоров; межступенчатое охлаждение воздуха; снижение номинального рабочего давления в СВС; автоматизацию открытия всасывающих клапанов; улучшение работы компрессоров при регулировании подачи; применение экономичных компрессоров и др.

Таблица 12.6

ФормаЕ энергетического паспорта промышленного предприятия «Сведения о компрессорном оборудовании»

| Цех (производство), тип компрессора | Год ввода в эксплуатацию | Число компрессоров, шт. | Подача, м3/мин | Давление, МПа | Мощность электропривода, кВт | Время работы компрессора за год по журналу, ч | Расчётный среднегодовой расход электроэнергии, 103 кВт*ч | Удельный расход электроэнергии фактический/ нормативный на 1000 м3, кВт'ч | Система охлаждения (оборотного, водопроводного и т.п.) | Примечание |

| Компрессорная станция, корп. 33, ВК-100 | 11,50 | 0,8 | 297,60 | 115,3/108,9 | Воздушная | Постоянно работают только два компрессора | ||||

| Цех 1, корп. 32, ВК-30 | 3,50 | 0,8 | 2,11 | 109,8/104,76 | Воздушная | Компрессор включается 1 раз в месяц | ||||

| Цех 1, корп. 10, ВК-20 | 2,15 | 0,8 | 1,44 | 121,4/116,28 | Воздушная |

Среди мероприятий группы б) можно назвать: систематическое устранение неплотностей в сальниках, воздуховодах, соединительной и запорной арматуре; отключение отдельных неиспользуемых участков воздухораспределительной сети; отключение всей сети в нерабочее время; осушение воздуха перед поступлением его в сеть и др.

К мероприятиям группы в) следует отнести снижение потерь со сбросным воздухом в системе оборотного водоохлаждения; использование автономного воздухоснабжения удалённых (на расстоянии 0,7 — 1,0 км) от компрессорной станции потребителей, работающих по переменному графику с малыми расходами воздуха и др.

В СВС с потребителями, имеющими резко переменные суточный и недельный графики нагрузки, чаще всего используется один из самых неэкономичных способов регулирования — сброс избыточного сжатого воздуха в атмосферу, что является прямой потерей затрачиваемой в компрессоре энергии. Практика эксплуатации компрессоров показывает, что эта потеря может составлять 10—15 и даже достигать 30 %.

Использованием при покрытии основной неизменной нагрузки турбокомпрессоров, а переменной составляющей — поршневых компрессоров меньшей подачи, имеющих скоростное регулирование и даже выключаемых в период длительного снижения нагрузки, можно добиться уменьшения энергозатрат в СВС. Снижение температуры воздуха между ступенями компрессора на 8—10°С при установке промежуточных охладителей позволяет уменьшить потребляемую мощность на 5—8%, или (для одного компрессора К-250 с номинальной мощностью 1600 кВт) примерно на 128 кВт, что при

работе его в течение 6000 ч в году составит 0,8•106 кВт • ч/год.

Для работы системы промежуточного охлаждения воздуха целесообразно использовать замкнутые системы водоснабжения охладителей с аппаратами воздушного охлаждения (так называемыми «сухими» градирнями). Это лишь некоторые из возможных направлений энергосбережения в СВС.