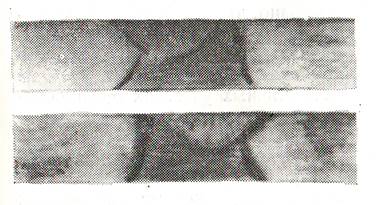

Сварные соединения аустенитных сталей, стабилизированных титаном, реже ниобием, подвержены коррозионному разрушению в узком участке (до 1—1,5 мм), непосредственно прилегающем к сварному шву (рис. 37).

Рис. 37. Ножевая коррозия у линии сплавления со швом сварного соединения стали 12Х18Н10Тв кипящей 65%-ной азотной кислоте.

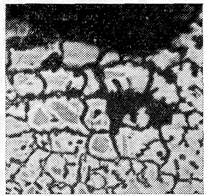

Вследствие локального характера этот вид коррозионного разрушения получил название ножевой коррозии. Ножевая коррозия по своему характеру является межкристаллитной (рис. 38).

Рис. 38. Межкристаллитная ножевая коррозия у линии сплавления со швом сварного соединения стали 12Х18Н10Т в кипящей 65%-ной азотной кислоте.

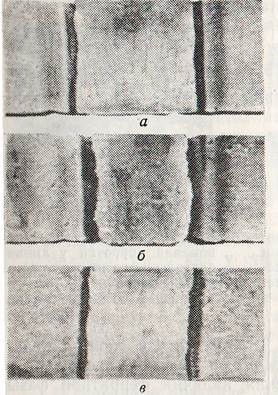

Аналогично хромоникелевым сталям ножевую коррозию претерпевают и некоторые стабилизированные титаном хромоникель-молибденовые стали при воздействии сред высокой агрессивности (рис. 39, а, б).

Рис. 39. Внешний вид поверхности образцов соединений стали 10Х17Н13МЗТ, сваренных проволокой Св-01Х19Н18П0АМ4 под флюсом АН-18, испытанных по методуД:

а - в состоянии после сварки; б - после нагрева при 650° С в течение 2 ч;

в - после стабилизирующего отжига при 750° С в течение 2 ч.

Причины, вызывающие склонность стали к ножевой коррозии, многие ис--следователи объясняют следующим образом. При высокотемпературном наг-реве стабилизированных сталей (свыше 1250— 1300° С) карбиды диссоцииру-ют. Титан (ниобий) и углерод переходят в твердый раствор аустенита. При этом углерод сегрегирует преимущественно по границам зерен. Последнее подтвер-ждается данными, приведенными в нескольких работах, в которых показано, что в результате выдержки образцов, насыщенных радиоактивными изотопами С14, при температурах 1200 -1360° С в пограничных участках зерен образуются значительные скопления углерода.

Последующий нагрев при температуре 600—700° С приводит к выделе-нию карбидов, в состав которых входит значительное количество хрома. Содер-жание его в пограничных областях зерен резко снижается и сталь становится восприимчивой к межкристаллитной коррозии в локальном участке. Кроме то-го, считают, что гетерогенность структуры околошовной зоны вызывает нерав-номерность электрохимических свойств металла. Границы зерен, имеющие ос-лабленные межатомные связи за счет сегрегации растворенных элементов, име-ют потенциал, отличный от потенциала тела зерна, и служат анодом. Выпаде-ние густой цепочки карбидов на границах зерен вызывает резкий рост плот-ности коррозионного тока в этих анодных участках, в результате чего они быст-ро корродируют. На усиление коррозии пограничных слоев зерен оказывают также влияние отмеченные выше напряжения, возникающие в решетке твердо-го раствора при выделении (точнее предвыделении) избыточной фазы.

Для того чтобы предотвратить развитие ножевой коррозии в стали, необ-ходимо при данном содержании углерода значительно повысить количество титана (ниобия) сверх предела, необходимого для предотвращения межкрис-таллитной коррозии.

Второй способ предотвращения ножевой коррозии, который в последнее время находит все большее распространение,- применение низкоуглеродистых сталей (содержащих 0,02-0,03% углерода). Так, сварные соединения из стали 03Х18Н11 (с 0,02% С) не склонны к ножевой коррозии при испытании в 50—65%-ной азотной кислоте.

В сварных соединениях стали 08Х17Н5Г9АБ ножевая коррозия не была обнаружена, хотя эта сталь несколько больше склонна к межкристаллитной коррозии, чем сталь 12Х18Н10Т (ввиду расходования части ниобия на образо-вание нитридов).

Меньшую склонность к ножевой коррозии аустенитной стали, стабилизи-рованной ниобием, по сравнению со сталью, стабилизированной титаном, мож-но объяснить тем, что ниобий в отличие ш титана при высокотемпературном нагреве труднее растворяется в аустените, а растворяясь в твердом растворе, сосредотачивается преимущественно в пограничных слоях зерен, ниобия здесь оказывается достаточно для связывания всего углерода, диффундирующего к границам зерен при отпуске, и карбиды хрома не выделяются. Выделение кар-бидов ниобия из твердого раствора происходит значительно быстрее, чем кар-бидов титана. Вследствие этого напряжения, возникающие в решетке, в первом случае во много раз меньше, чем во втором. Коррозия металла у линии сплав-ления со вторым (последним) швом значительно слабее, чем со стороны пер-вого шва. Обусловлена она тем же выделением карбидов хрома и титана и связанным с этим обеднением хромом пограничных слоев зерен и образова-нием напряжений в них. Однако благодаря меньшему выделению карбидов при быстром охлаждении металла от высоких температур, эффект обеднения хро-мом, а следовательно, и коррозия металла меньше, чем при последующем от-пуске.

Как будет показано ниже, ножевая коррозия в сварных соединениях пре-дотвращается, если содержание углерода в свариваемой стали не превышает 0,02-0,03%.

Таким образом, наиболее действенным способом предотвращения восп-риимчивости к избирательной коррозии аустенитных сталей при воздействии сварочного термического цикла является снижение содержания углерода до

уровня, близкого к пределу стабильной растворимости его в твердом растворе

аустенита при комнатной температуре.

Однако, как будет показано ниже, хромоникелевые аустенитные стали с весьма низким содержанием углерода также не лишены недостатков, касаю-щихся чувствительности к сварочному термическому циклу.

Коррозионная стойкость металла околошовной зоны сварных соединений аустенитных сталей с низким содержанием углерода.

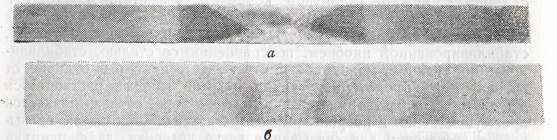

Исследованиями установлено,что в околошовной зоне сварного соедине-ния стали 03Х18Н11 (с 0,02% С) при испытании в кипящей 50-65%-ной азотной кислоте имеет место более интенсивная коррозия (рис. 40, а), чем коррозия той же стали (основного металла), не претерпевшей термического воздействия при сварке.

Рис. 40. Внешний вид поверхности образцов сварных соединений сталей 03Х18Н11 (а) и 04Х18АН10 (б) после коррозионных испытаний в кипящей 65%-ной азотной кислоте.

Загиб образцов после коррозионных испытаний (угол загиба по околошовной зоне составил 180°) показал, что по своему характеру коррозия этого металла не является межкристаллитной. При металлографическоманализе заметных изменений структуры этого металла при обычных увеличениях обнаружено не было. Оставалось предположить, что более интенсивная коррозия металла в околошовной зоне обусловлена упругими напряжениями в решетке металла и деформированием его в процессе сварки - наклепом вследствие низкой сопротивляемости исследуемой стали возникающим сварочным напряжениям. Пластическая деформация металла в околошовной зоне сварных соединений в данном случае вполне возможна, так как напряжения (как продольные, так и поперечные) в этой зоне сварных соединений хромоникелевои аустенитнои стали превышают 26-28 кГ/мм2 ], причем с повышением сварочного тока напряжения увеличиваются и при токе 120 Адостигают вблизи шва 30 кГ/мм2.

Кривые напряжений при этом вблизи шва имеют срезанный вид, что сви-детельствует о их релаксации вследствие пластической деформации металла в этом месте. Действительно, как показали измерения, под воздействием свароч-ных напряжений микротвердость металла в околошовной зоне в данном случае возрастает в среднем со 175 до 225 кГ/мм2. В условиях воздействия сред повы-шенной агрессивности напряженный и наклепанный металл околошовной зоны в макропаре с металлом, расположенным вдали от шва, является анодом и раст-воряется более интенсивно. Можно было предположить, что упрочнение твер-дого раствора (аустенита) должно повысить сопротивляемость металла дефор-мации при воздействии сварочных напряжений, тем самым предотвратить нак-леп и сосредоточенную коррозию металла в околошовной зоне сварных соеди-нений. Элементами-упрочнителями твердого раствора аустенита в данном слу-чае могут быть хром, марганец и азот. Последний является наиболее действен-ным упрочнителем аустенита, не оказывая прямого действия на коррозионную стойкость. В связи с этим была выплавлена и исследована низкоуглеродистая хромоникелевая сталь, дополнительно легированная азотом. Прокатку и термо-обработку опытной стали производили аналогично сталям типа 18-10. Для ис-пытания коррозионной стойкости сварных соединений сваривали стыки тол-щиной 11 ммавтоматической сваркой под флюсом АН-18 проволокой Св-02Х 19Н9. Внешний вид образцов сварных соединений этой стали после коррози-онных испытаний см. на рис. 40, а графики твердости различных участков свар-ных соединений хромоникелевых низкоуглеродистых сталей без азота и с азо-том - на рис. 41.

Из приведенных данных видно, что введение азота в низкоуглеродистую аустенитную сталь повысило характеристики прочности и мало отразилось на ее пластичности. Вследствие повышения предела текучести предотвращается наклеп металла околошовной зоны (твердость основного металла вдали от шва и у шва одинакова), благодаря чему коррозия сварного соединения, не считая шва, даже в наиболее агрессивной среде равномерная.

Таким образом, исходя из условий равномерности коррозии сварного сое-динения, а также для повышения характеристик прочности с целью экономии металла за счет уменьшения сечений нагруженных элементов аппаратуры, це-лесообразно использовать сталь с весьма низким содержанием углерода, леги-рованную азотом в количестве 0,12—0,22%. Вместо стали 03Х18Н11 для изго-товления ряда аппаратов химической промышленности целесообразно приме-нять сталь 03Х18АН10 или с меньшим содержанием никеля и легированную марганцем. Исходя их тех же соображений, следует легировать азотом хромо-никелевые низкоуглеродистые стали с более высоким содержанием хрома и никеля, а также низкоуглеродистые (до 0,03% С) хромоникельмолибденовые коррозионностойкие стали.

Введение азота в хромоникелевые стали не повышает их общую коррози-онную стойкость, а лишь предотвращает более интенсивную коррозию сварных соединений в околошовной зоне.

Для повышения коррозионной стойкости таких сталей в окислительных средах необходимо увеличить содержание хрома в них.

Структурная коррозия (преимущественное растворение одной из фаз - феррита или аустенита) наблюдается в сварных соединениях из двухфазных нержавеющих сталей. Преимущественному растворению может подвергаться как ферритная, так и аустенитная фаза в зависимости от количественного со-отношения (величины) этих структурных составляющих в стали или в сварном шве, от их химического состава (в том числе и от содержания основных легиру-ющих элементов в фазах), а также от характера коррозионной среды (окислите-льная или неокислительная). Так, например, в агрессивных средах при произ-водстве карбамида, капролакта-ма, мочевины (неокислительные среды) корро-зионному разрушению (разъеданию) в хромоникельмолибденовом аустенитно-ферритном металле шва (с содержанием феррита до 4—8%) подвержена ферритная фаза. В околошовной зоне у линии сплавления со швом соединений ферритно-аустенитных сталей 08X21Н5Т и 08Х21Н6М2 коррозионному разру-шению (первая в растворе азотной кислоты высокой концентрации, а вторая — в растворе серной) подвержена аустенитная фаза, расположенная в виде тонких прослоек между крупными зернами феррита.

Преимущественному коррозионному разрушению подвергается та фаза двухфазного металла, которая в данных условиях является анодом и площадь поверхности которой, контактирующей с агрессивной средой, намного меньше площади поверхности второй фазы (катода).

С точки зрения современной теории коррозии структурную коррозию в сварных соединениях можно объяснить разностью электродных потенциалов феррита и аустенита и разделением в связи с этим поверхности металла на анодные и катодные участки. Если площадь анодов (фазовой составляющей с наиболее отрицательным потенциалом в данном электролите) невелика по сравнению с площадью катодов (фазовой составляющей с более положитель-ным потенциалом) и анодная составляющая равномерно распределена в катод-ной, то анодные участки могут подвергнуться интенсивному коррозионному разрушению.

В том случае, если сталь (шов) содержит повышенное количество углеро-да, возможно выделение карбидной фазы при охлаждении после сварки. Это приведет к дополнительному обеднению аустенитной фазы хромом. Аустенит-ные зерна становятся еще более эффективными анодами.

Кроме того, выделившиеся карбиды увеличивают эффективную площадь катода. Тем самым уменьшается омическое сопротивление системы и поляри-зации катода, возрастает коррозионный ток и растворение анода. Оба эти фак-тора способствуют структурной коррозии металла.

В дополнение к сказанному следует отметить, что фазовые превращения, протекающие в зоне термического влияния, обусловливают возникновение в сварном соединении, подверженном воздействию агрессивной среды, макро-пары - основной металл - зона термического влияния. Зона термического вли-яния играет роль анода, эффективность которого возрастает с увеличением агрессивности среды.

С целью предотвращения структурной коррозии весьма эффективно ис-пользование ниобия и азота. Хромоникелевая сталь типа 21-5, а также хромо-никельмолибденовая типа 21-6-2, легированные азотом и ниобием или только азотом, не подвержены структурной коррозии после воздействия сварочного нагрева при испытании в 65% -ной HNO3 (для стали 21-5) и в 10%-ной H2SO4 (для стали 21-6-2). Структурная коррозия также отсутствует в сварных сое-динениях из стали типа 21-5, дополнительно легированной титаном, в том случае, если отношение Ti/C > 6 (например, при испытании в азотной кислоте концентрации до 30% при кипении, до 50% при температуре до 80° С и 55% при 50° С).

Ферритно-аустенитные сварные швы, содержащие 20% и менее аустенит-ной фазы, также подвержены структурной коррозии с растворением этой фазы (см. дальше). Увеличение содержания в металле шва элементов-аустенитиза-торов (например, никеля, азота), а соответственно повышение количества аус-тенитной фазы приводит к предотвращению структурной коррозии. Вследствие этого повышается общая коррозионная стойкость металла шва.

Точечная коррозия может развиваться как в сварном соединении, так и в основном металле, не подвергнувшемуся воздействию термического цикла сварки. Точечная коррозия обусловлена возникновением гальванической пары между пассивированной поверхностью металла и отдельными его участками, которые по какой-то причине не были пассивированы. Сульфидные и другие неметаллические включения, участки, обедненные хромом в аустенитном металле, значительно повышают склонность его к точечной коррозии.

Наиболее часто точечная коррозия высоколегированных сталей и их свар-ных соединений наблюдается в растворах хлоридов. При этом, чем меньше ско-рость движения жидкости, тем более интенсивен процесс точечной коррозии.

Стойкость металла против этого вида коррозии повышается при введении хрома, кремния, молибдена, ванадия, никеля, азота. Марганец, титан, ниобий, наоборот, несколько снижают стойкость металла против точечной коррозии]. Значения потенциала пробоя в 3%-ном растворе NaCl некоторых марок высоко-легированных сталей [167] приведены ниже: