Термическая обработка. Наиболее простым способом является следую-щая термическая обработка сварных соединений. Аустенитные стали, нагретые в интервале температур 950-1150° С с последующим быстрым охлаждением, а ферритные при 700-750° С, не склонны к межкристаллитной коррозии. Однако применение термической обработки значительно удорожает стоимость изделия и, кроме того, ее нельзя осуществить для крупногабаритных сварных изделий.

Металлургические средства борьбы с коррозией. К числу металлурги-ческих способов борьбы с восприимчивостью сталей к межкристаллитной кор-розии относятся следующие: снижение содержания углерода; добавка элемен-тов (титана, ниобия, тантала), обладающих большим сродством к углероду, чем хром; изменение химического состава металла с целью обеспечения гетерофаз-ной аустенитно-ферритной структуры.

Чем меньше углерода в аустенитной стали, тем более длительное время она может находиться в области воздействия критических температур до появ-ления склонности к межкристаллитнои коррозии.

Установлена зависимость склонности к межкристаллитной коррозии про-мышленной плавки сталей с 9-11% никеля от содержания хрома и углерода.

Стали исследовались после закалки с 1050° С на воздухе с последующим от-пуском при температуре 650° С в течение одного часа. Оказалось, что при содержании хрома 18% и углерода 0,02% вероятность стойкости против меж-кристаллитнои коррозии достигает 99,8% (рис. 34).

Рисунок 34 - Влияние соотношения углерода и хрома в аустенитной хро- моникелевой стали на склонность ее к межкриссталитной коррозии после провоцирующего нагрева при 650°С вдоль 1ч.

При увеличении содержания хрома можно допустить до 0,04 % С. Максимально допустимое содержание углерода в зависимости от содержания хрома определяется выражением:

Сr — 80С>16,8. (3)

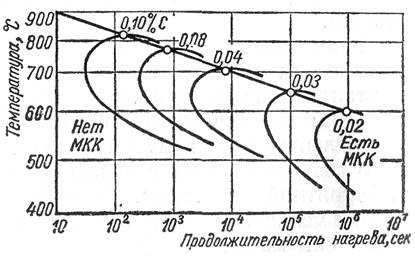

Важно знать продолжительность выдержки в интервале критических тем-ператур стали на проявление склонности ее к межкристаллитной коррозии. На рис. 35 представлены области восприимчивости к межкристаллитной коррозии сталей типа 18-10 с различным содержанием углерода.

Рисунок 35 - Влияние углерода в аустенитных сталях 18-10 и продолжительности выдержки в критическом интервале температур на склонность их к мtжкристаллитной коррозии.

Из графиков видно, что с уменьшением содержания углерода в стали заметно возрастает время нагрева и снижается температура, при которой появляется склонность к межкристаллитной коррозии.

В тех случаях, когда аустенитная сталь или шов подвергается кратковре-менному тепловому воздействию в критическом интервале температур, меж-кристаллитная коррозия в них может не появляться даже при содержании угле-рода до 0,07-0,08%. Практика однако показывает, что для этого лучше иметь несколько меньшее содержание углерода (~ 0,05%). Для особо ответственных изделий следует применять стали, содержащие 0,03% С, тем более, что, как отмечалось, за последние годы в Советском Союзе успешно налаживается про-мышленное производство высоколегированных сталей со сверхнизким (0,03 и даже 0,02%) содержанием углерода.

Введение в сталь молибдена, ванадия, кремния повышает эффективное содержание хрома, способствуя уменьшению склонности металла к межкрис-таллитной коррозии. Молибден и особенно ванадий частично связывают угле-род в карбиды, уменьшая тем самымвыделение карбидов хрома из твердого раствора. Кроме того, молибден, ванадий и кремний, растворенные в аустените, увеличивают скорость диффузии хрома в твердом растворе, способствуя выравниванию его содержания по телу зерна при выделении карбидов хрома в крити-ческом интервале температур. На рис. 36 показано благоприятное влияние мо-либдена на повышение стойкости аустенитной хромоникелевой стали против межкристаллитной коррозии.

Рис. 36. Влияние молибдена на восприимчивость аустенитной стали к межкристаллитной коррозии (выдержка в течение 700 ч в кипящем растворе серной кислоты и медного купороса; сплошная линия—сталь 03Х18Н15; пунктирная — сталь 03Х18Н15М2).

Снижение содержания углерода в ферритных сталях менее эффективно, чем в аустенитных. Ферритная сталь может быть склонной к межкристаллитной коррозии даже при содержании углерода 0,01%. Восприимчивость к коррозии ферритной стали с 25% хрома предотвращается при снижении содержания уг-лерода в ней до 0,002% в процессе вакуумной выплавки. Однако достижение такого содержания углерода в сталях промышленного производства в настоя-щее время практически пока не освоено.

Наиболее эффективным способом устранения склонности сталей к межкристаллитной коррозии является введение элементов, имеющих большее сродство к углероду, чем хром (Ti, Nb, Та, Zr,V, W). Наиболее устойчивые карбиды образуют Ti, Nb, Та.

Связывая избыточный углерод стали в прочные карбиды, эти элементы исключают возможность выделения карбидов хрома и обеднение пограничных слоев зерен хромом при нагреве в критическом интервале температур. В случае, если пребывание стали в области критических температур кратковременно, как это имеет место при сварке, то соотношение между содержанием углерода и титана может быть выражено формулой Ti > 5 х (С — 0,02). Если же изделие подвергается длительному воздействию критических температур, то содержа-ние титана должно быть несколько выше:

Ti>7(C —0,02). (4)

В обоих выражениях количество титана, необходимое для полной стаби-лизации, взято несколько выше необходимого по формуле карбида титана TiC (отношение Ti/C=4)). Это вызвано тем, что некоторое количество титана ос-тается в твердом растворе, а часть - расходуется на связывание азота, который всегда содержится в стали в качестве сопутствующей примеси.

В том случае, если сталь легирована ниобием и работает в тяжелых усло-виях (подвергается длительному нагреву в области температур 450-800° С), ре-комендуется, чтобы содержание ниобия в 10-12 раз превосходило содержание углерода (отношение Nb/C=8 для химического соединения NbC).

Если же сталь подвергается кратковременному воздействию критических температур, например, при сварке, содержание ниобия, необходимое для ста-билизации углерода, может быть определено по формуле

Nb = 0,093 + 7,7 (С — 0,013) + 6,6 (N — 0,022). (5)

Легирование титаном и ниобием способствует предотвращению склон-ности к межкристаллитной коррозии и ферритных сталей. При этом содержа-ние титана рекомендуется определять, исходя из выражения

Ti > 8С. (6)

Весьма эффективно введение в хромистую сталь молибдена. Так, на об-разце из стали 12Х17М2Т при отношении Ti/C = 3,3 межкристаллитная кор-розия после воздействия сварочного нагрева не наблюдалась, тогда как у стали 12Х17Т с таким же соотношением Ti/C она была значительна. Склонность аус-тенитного металла к межкристаллитной коррозии значительно уменьшается при наличии ферритной фазы. Изменяя содержание хрома и никеля в стали, можно получить то или иное количество ферритной фазы. Так, для стали с 18% хрома, 8% никеля и 0,1 углерода достаточно увеличить содержание хрома до 20%, чтобы получить двухфазную структуру.

В сварочной практике получение необходимого количества ферритной фазы (3-8%) в аустенитном шве обеспечивается путем дополнительного леги-рования сварных швов хромом, кремнием, а иногда молибденом, ванадием.

Роль ферритной фазы в предотвращении склонности металла к межкрис-таллитной коррозии заключается в следующем. В присутствии феррита общая протяженность границ зерен увеличивается, а количество выделяющегося в ви-де карбидов углерода из единицы площади поверхности зерен уменьшается. Благодаря этому уменьшается и степень обеднения пограничных слоев зерен хромом. В двухфазном металле карбиды выделяются по границам ферритных зерен. Содержание хрома в феррите выше, чем в находящемся с ним в рав-новесии аустените. В связи с этим обеднение границ ферритных зерен хромом не вызывает нарушение их пассивного состояния. Ферритные зерна, распола-гаясь между аустенитными и окружая их, препятствуют воздействию агрессив-ной среды на границы зерен аустенита, предотвращая тем самым развитие кор-розии вглубь металла.

Метод предотвращения склонности металла шва к межкристаллитной коррозии путем обеспечения аустенитно-ферритной структуры распространен довольно широко. Однако выбор сварочных материалов, обеспечивающих аустенитно-ферритную структуру шва, должен учитывать условия эксплуата-ции сварного изделия. Так, ванадий и кремний при содержании их более чем по 0,8% ухудшают коррозионную стойкость металла шва в окислительных средах повышенной агрессивности. В этом случае гораздо целесообразнее варьировать содержанием в шве хрома и никеля.

Рассмотренный способ обеспечения наличия ферритной фазы практичес-ки не пригоден в случае, если изделие работает в неокислительных средах, вы-зывающих избирательную коррозию с преимущественным растворением фер-рита, например, в изделиях, изготовленных из сталей 06Х23Н28МЗДЗТ, 08Х17Н16МЗТ и им подобных и предназначенных для производства концен-трированной серной кислоты, карбамида, мочевины и др. [163, 286].