Шлицевые валы изготавливаются в массовом производстве по технологии, аналогичной технологии изготовления зубчатых колёс (метод обкатки, способ – нарезание посредством червячных фрез), в штучном и мелкосерийном производстве используется метод копирования (требует наличия специального инструмента), а в случае отсутствия специнструмента валы изготавливаются методом фрезерования на универсальных фрезерных станках. Возможно также изготовление таких валов на обрабатывающих центрах с числовым программным управлением.

Шлицевые пазы в отверстиях ступиц при массовом производстве изготавливаются методом протягивания (инструмент – протяжка) или долблением специальными долбяками.

В штучном  производстве изготовление ведётся только долблением.

производстве изготовление ведётся только долблением.

Рис. 2 Сквозные и несквозные шлицы, наружные и внутренние шлицы

Рис. 2 Сквозные и несквозные шлицы, наружные и внутренние шлицы

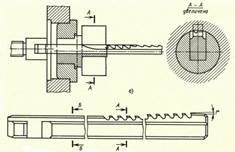

Рис. 3 Нарезание шлицевых поверхностей

Рис. 3 Нарезание шлицевых поверхностей

Шлицы нарезают фрезерованием, строганием, протягиванием и холодным накатыванием (в основном эвольвентные шлицы). Технологический процесс обработки шлицев зависит от метода центрирования шлицевого соединения и термической обработки.

На валиках нарезать шлицы можно двумя методами:

1) фрезерованием по методу обкатки специальными червячными фрезами на шлицефрезерных или обычных зубофрезерных станках;

2) фрезерованием дисковыми или фасонными фрезами на горизонтально-фрезерных станках.

Строгание шлице в на валах производят набором фасонных резцов, собранных в головке, и эффективно может быть применено в крупносерийном и массовом производстве. Их количество и профиль соответствуют числу шлицев и профилю впадины между шлицами вала.

Шлицепротягивание производят протяжками. Блок протяжки состоит из набора резцов-зубьев, которые могут независимо перемещаться в радиальном направлении. Резцы затачивают комплектно и устанавливают в блоки в специальном приспособлении. Этот метод позволяет обрабатывать сквозные и несквозные шлицы.

Большие перспективы имеет холодное накатывание шлицев, при котором шлицы образуются пластическим деформированием без снятия стружки. Накатка выполняется роликами, рейками и многороликовыми профильными головками.

Шлифование шлицев производится после термической обработки и обеспечивает получение чистоты поверхности до Ra=0.8 мкм и точность центрирующего диаметра по 7-8 квалитету. Различают следующие способы шлифования шлицевых валов: 1) шлифование фасонным кругом внутренней и боковых поверхностей шлицев; раздельное шлифование в две операции внутреннего диаметра и боков шлицев: а) дисковыми кругами; б) кругами конического профиля; шлифование внутреннего диаметра и боков шлицев тремя кругами, установленными на одной оправке.