Посадки с натягом (прессовые посадки) предназначены для образования неподвижных соединений. При запрессовке труб или колец (наиболее общий случай) величина натяга складывается из деформации сжатия внутренней трубы и деформации растяжения наружной трубы (рис.8) т.е.

(10)

(10)

Рис. 6

Упругие силы, вызываемые натягом, создают по поверхности соединения деталей напряжения, препятствующие их взаимному смещению.

Предельные значения натягов выбранной прессовой посадки должны удовлетворять следующим условиям:

При наименьшем натяге должна обеспечиваться прочность соединения, т.е. не должно быть относительного поворота деталей от действия внешнего крутящего момента или осевого усилия, или их совместного действия. Это условие выполнятся, если

, (11)

, (11)

где  - наибольший прикладываемый к одной детали момент кручения;

- наибольший прикладываемый к одной детали момент кручения;  - момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхностей и других факторов.

- момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхностей и других факторов.

При наибольшем натяге должна обеспечиваться прочность соединяемых деталей, т.е. наибольшее напряжение, возникающее в материалах деталей, не должно превышать допустимого значения.

Величину наименьшего натяга при условии, что сопрягаемые поверхности идеально гладкие, рассчитывают по формуле

, (12)

, (12)

где  - удельное эксплуатационное давление по поверхности контакта, Па;

- удельное эксплуатационное давление по поверхности контакта, Па;  – номинальный диаметр соединения, мм; Ев, Еа – модули упругости материалов соединяемых деталей, для стали

– номинальный диаметр соединения, мм; Ев, Еа – модули упругости материалов соединяемых деталей, для стали  Па; для чугуна

Па; для чугуна  Па; для бронзы и латуни

Па; для бронзы и латуни  Па.

Па.

;

;  , (13)

, (13)

где  – геометрические параметры;

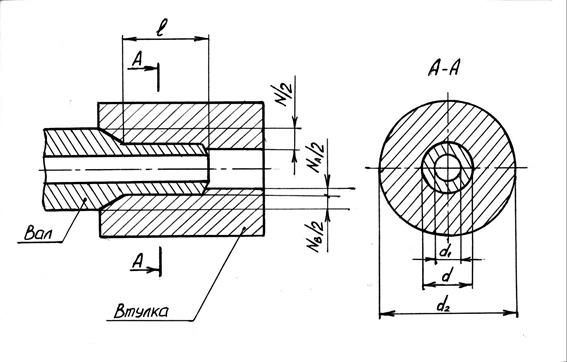

– геометрические параметры;  – диаметры соединяемых деталей, мм; (рис. 8);

– диаметры соединяемых деталей, мм; (рис. 8);  - коэффициенты Пуассона для материалов охватываемой и охватыющей детали (табл.6).

- коэффициенты Пуассона для материалов охватываемой и охватыющей детали (табл.6).

Величина удельного контактного эксплуатационного давления определяется (1):

При осевом сдвигающем усилии

. (14)

. (14)

При крутящем моменте

. (15)

. (15)

При их совместном воздействии

(16)

(16)

где  – осевое усилие,

– осевое усилие,  – крутящий момент,

– крутящий момент,  ; d и l - номинальный диаметр и длина соединения,

; d и l - номинальный диаметр и длина соединения,  ; п = 1,5

; п = 1,5  2 - коэффициент запаса прочности соединения на возможные перегрузки и воздействие вибраций; f - коэффициент трения (сцепления).

2 - коэффициент запаса прочности соединения на возможные перегрузки и воздействие вибраций; f - коэффициент трения (сцепления).

В расчетах используют следующие приближенные значения коэффициента трения.

Таблица 5

Значение коэффициентов трения

| Метод Запрессовки | Материал деталей | Смазка | Коэффициент трения сцепления при рас прессовке в момент сдвига | ||

| Охватываемой | Охватывающей | Осевом | Круговом | ||

| Механическая запрессовка | Сталь 30-50 | Сталь 30-50 Чугун СЧ 28-48 Магниево-алюминиевые сплавы Латунь бронза | Машинное масло В сухую | 0,2 0,17 0,09 0,10 0,07 | 0,08 0,09 0,03 0,04 - |

| Нагрев или охлаждение | Сталь 30-50 | Сталь 30-50 Нагрев Охлаждение Чугун СЧ 28-48 Магниево-алюминиевые сплавы Латунь | В сухую | 0,40 0,40 0,18 0,15 0,25 | 0,35 0,16 0,13 0,10 0,17 |

| Сталь 30-50 | Сталь 30-50 Нагрев Охлаждение Чугун СЧ 28-48 Магниево-алюминиевые сплавы Латунь | В сухую | 0,40 0,40 0,18 0,15 0,25 | 0,35 0,16 0,13 0,10 0,17 | |

| Бр ЦС 6-6-3 БрАЖ 9-4 БрАЖ 11-6-6 | Чугун СЧ 15-32 Сталь 45 | - * - | 0,07 0,07 | - - |

Прежде чем приступить к выбору посадки, следует проверить обеспечение прочности соединяемых деталей. Для этого определяют предельное допустимое удельное контактное давление на основе теории наибольших касательных напряжений.

;

;

, (17)

, (17)

где  и

и  - условный предел текучести или предел прочности сопрягаемых отверстий и вала (табл.6);

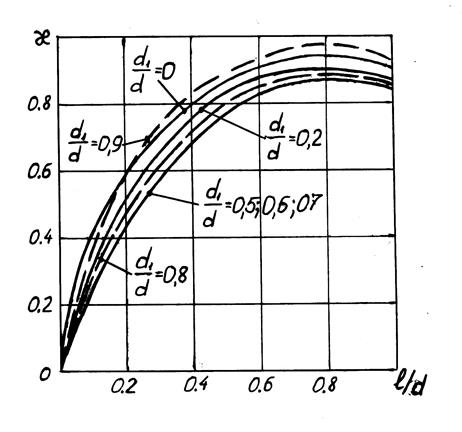

- условный предел текучести или предел прочности сопрягаемых отверстий и вала (табл.6);  - коэффициент, зависящий от отношения

- коэффициент, зависящий от отношения  и выбираемый по графику (рис.9).

и выбираемый по графику (рис.9).

Рис. 7

Наибольший расчетный натяг, при котором возникает наибольшее допускаемое давление Рдоп, находят по формуле:

; (18)

; (18)

Таблица 6. Значения  для некоторых материалов

для некоторых материалов

| Марка материала |

, Па , Па

|

| Марка материала |

, Па , Па

|

|

| Сталь 25 | 2,74

| 0,3 | Чугун 28-48 | 2,74

| 0,25 |

| Сталь 30 | 2,94

| Бронза БрАЖН 11-6-6 | 3,92

| ||

| Сталь 35 | 3,14

| Латунь ЛМЦОС 58-2-2-2 | 3,43

| ||

| Сталь 45 | 3,53

|

Стандартную посадку выбирают таким образом, чтобы детали не проворачивались относительно друг друга, поэтому

При выборе посадки необходимо учесть, что на прочность соединения вала и отверстия оказывает существенное влияние высота микро неровностей.

Для расчета компенсации влияния микро неровностей применяют следующую формулу:

(19)

(19)

где  и

и  – коэффициенты, учитывающие величину смятия микронеровностей отверстия и вала (табл.7);

– коэффициенты, учитывающие величину смятия микронеровностей отверстия и вала (табл.7);

,

,  – высота неровностей поверхностей отверстия и вала (табл.8)

– высота неровностей поверхностей отверстия и вала (табл.8)

Таблица 7 Значения коэффициентов К1, К 2

| Метод сборки соединения | Материалы сопрягаемых деталей | ||

| Сталь | Сталь и чугун | Бронза и сталь | |

| Механическая без смазки | 0,5 | 0,15 | 0,7 |

| Механическая с смазкой | 0,25 | 0,15 | 0,7 |

| С нагревом охватывающей детали | 0,4 | 0,35 | 0,85 |

| С охлаждением вала | 0,6 | 0,35 | 0,85 |

Таблица 8

Выбор величин неровностей

| Номинальные размеры, мм | Валы | Отверстия | |||||||||

| S5 R5 | h6 p6 r6 t7 u7 | h7 s7 | u8 x8 z8 | H6 | H7 R7 | H8 U8 | H9 | ||||

| Rz, мкм | |||||||||||

| От 1 до 3 | 0,8 | 1,6 | 1,6 | 6,3 | 1,6 | 3,2 | 3,2 | 6,3 | |||

| Свыше 3 до 6 | 1,6 | 3,2 | |||||||||

| 6 до 10 | |||||||||||

| 10 до 18 | 3,2 | 3,2 | 6,3 | 6,3 | |||||||

| 18 до 30 | 6,3 | ||||||||||

| 30 до 50 | 3,2 | ||||||||||

| 50 до 80 | |||||||||||

| 80 до 120 | 6,3 | 6,3 | |||||||||

| 120 до 180 | |||||||||||

| 180 до 160 | 6,3 | ||||||||||

| 260 до 360 | |||||||||||

| 360 до 500 | |||||||||||

Таким образом, значения натягов при выборе посадок:

Величина натяга может зависеть от температуры при эксплуатации, неоднородности физико-химических свойств материалов, отклонения формы сопрягаемых поверхностей, которые здесь при расчетах не учтены. В случае необходимости использовать вышеуказанные рекомендации (3).

Пример 2

Обосновать выбор посадки с натягом в соединении кронштейна кулака (отверстия) и трубы при воздействии крутящего момента  и силы

и силы

кН, действующей в осевом направлении, при следующих данных: d = 100 мм; d1 = 80 мм; d2 = 125мм; l = 80 мм.

кН, действующей в осевом направлении, при следующих данных: d = 100 мм; d1 = 80 мм; d2 = 125мм; l = 80 мм.

Материал обеих деталей – сталь 35, запрессовка механическая.

Решение: 1. Определяем эксплуатационное удельное давление на поверхности из условия обеспечения прочности соединения по формуле (16)

2. Для обеспечения прочности соединяемых деталей определяем максимальное допустимое удельное контактное давление  , при котором отсутствует пластическая деформация на контактных поверхностях деталей по формуле 17:

, при котором отсутствует пластическая деформация на контактных поверхностях деталей по формуле 17:

В качестве  берется наименьшее из двух значений (17).

берется наименьшее из двух значений (17).

3. Определяем предельные значения натягов по формулам (12,18):

4. Рассчитываем поправку на смятие микронеровностей сопрягаемых поверхностей по формуле (19)

По таблице 7,8 принимаем  ;

;

5. Выбираем стандартную посадку по ГОСТ 25347-82, при этом должны быть выполнены условия (20).

Стандартная посадка Ø

Для этой посадки  , т.е. выдержано условие, предъявляемое формулами (20).

, т.е. выдержано условие, предъявляемое формулами (20).

В случае отсутствия стандартной посадки, удовлетворяющей расчетным величинам натягов, выбирают посадку с натягом, близким к расчетным данным и применяют дополнительное крепление.