| n50, 10-6 м²/с | |||||||

| n | 1.9 | 2.5 | 2.6 | 2.7 | 2.8 | 2.9 | 3.0 |

Таблица 42 – Значение коэффициента трения при установившемся процессе распрессовки или проворачивания

| Метод запрессовки | Материал детали | Коэффициент трения-сцепления при распрессовке в момент сдвига f | ||

| охватываемой (вала) | охватывающей (отверстия) | осевом | круговом | |

| Механическая запрессовка со смазкой (машинное масло) | Сталь | Сталь | 0,2 | 0,08 |

| Сталь | Чугун | 0,17 | 0,09 | |

| Механическая запрессовка без смазки | Сталь | Сталь | 0,24 | 0,14 |

| Сталь | Чугун | 0,18 | 0,12 | |

| Сталь | Латунь | 0,10 | 0,04 | |

| Сталь | Бронза | 0,07 | - | |

| Сталь | Магниево-алюминиевые сплавы | 0,09 | 0,03 | |

| Нагрев | Сталь | Сталь | 0,40 | 0,35 |

| Сталь | Чугун | 0,18 | 0,13 | |

| Сталь | Магниево-алюминиевые сплавы | 0,15 | 0,1 | |

| Сталь | Латунь | 0,25 | 0,1 | |

| Бронза | Чугун | 0,07 | - | |

| Бронза | Сталь | 0,07 | - | |

| Охлаждение | Сталь | Сталь | 0,40 | 0,16 |

Таблица 43 – Значение предела текучести Gt различных марок

Стали и чугуна

| Марка стали | Gt, МПа | Марка чугуна | Gt, МПа |

| Сталь 30 | Сч 20 | ||

| Сталь 35 | Сч 21 | ||

| Сталь 40 | Сч 24 | ||

| Сталь 45 | Сч 25 | ||

| Сталь 50 | Кч 33-8 | ||

| Сталь 30Г | Сч 35 | ||

| Сталь 50Г | Сч 10 | ||

| Сталь 60Г | Кч 35-10 | ||

| Сталь 65Г | Кч 37-12 | ||

| Сталь 45X | Кч 45-6 | ||

| Примечание – У чугунов условный технический предел текучести Gt=(0.7 ….0.1)Gp |

Таблица 44 – Значение модуля упругости Е и коэффициента

Пуассона для некоторых материалов

| Материал | Е, Н/m² |

|

| Сталь и стальное литье | (1,96-2) ·

| 0,3 |

| Чугунное литье | (0,74-1,05) ·

| 0,25 |

| Бронза оловянистая |

0,84·

| 0,35 |

| Латунь Пластмассы | 0,78·  (0,005-0,35) ·

(0,005-0,35) ·

| 0,38 |

Таблица 45 – Значение коэффициентов Ляме С1 и С2 для расчета посадок с натягом

| d1/d н.с. или d н.с. /d2 |  1= 1=  2=0,3 2=0,3

|  1= 1=  2=0,25 2=0,25

| ||

| С1 | С2 | С1 | С2 | |

| 0,00 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 | 0,70 0,72 0,78 0,89 1,08 1,37 1,83 2,62 4,25 9,23 | ~1,3* 1,32 1,38 1,49 1,68 1,97 2,43 3,22 4,85 9,83 | 0,75 0,77 0,83 0,99 1,13 1,42 1,88 2,67 4,30 9,28 | ~1,25* 1,27 1,33 1,45 1,63 1,92 2,37 3,17 4,80 9,78 |

Примечания – 1.* При d 2>>dн.с.

2.С1 и С2 – коэффициенты пропорциональности между величиной нормальных окружных напряжений на поверхностях соприкосновения и давлением соответственно для охватываемой и охватывающей деталей.

3.  1, 1,  2 - коэффициенты Пуассона для материала охватываемой и охватывающей деталей.

4. d н.с., d1,d2 – соответственно номинальный диаметр соединения, внутренний диаметр полого вала, наружный диаметр втулки. 2 - коэффициенты Пуассона для материала охватываемой и охватывающей деталей.

4. d н.с., d1,d2 – соответственно номинальный диаметр соединения, внутренний диаметр полого вала, наружный диаметр втулки.

|

Таблица 46 – Коэффициент линейного расширения материалов

| Материал | -6 α 10 | Материал | -6 α 10 |

| Сталь 30 | 12,6 ± 2 | Чугун | 11 ± 1 |

| Сталь 35 | 11,1 ± 1 | Бронза БрОЦС6-6-3 | 17,2 ± 2 |

| Сталь 40 | 12,4 ± 2 | Бронза Бр АЖ9-4 | 17,8 ± 2 |

| Сталь 45 | 11,6 ± 2 | Латунь ЛАЖМц 66-6-3-2 | 18,7 ± 2 |

| Сталь 50 | 12 ± 1 | Латунь ЛМцОС 58-2-2-2 | 17 ± 1 |

Таблица 47 – Значения коэффициентов К, Кд, Кd, учитывающих величины смятия микронеровностей поверхностей отверстия втулки и вала при запрессовке

| Метод сборки соединения | К* | Кд | Кd |

| материал сопрягаемых деталей | |||

| сталь и чугун | бронза или сталь | ||

| Механическая запрессовка при нормальной температуре: | 0,1 - 0,2 | 0,6 - 0,8 | |

| - без смазки - со смазкой | 0,25 - 0,50 0,25 - 0,35 | ||

| С нагревом охватывающей детали | 0,4 - 0,5 | 0,3 - 0,4 | 0,8 - 0,9 |

| С охлаждением вала | 0,6 - 0,7 | ||

| Примечание – *Значения коэффициента К для материалов с одинаковыми механи-ческими свойствами |

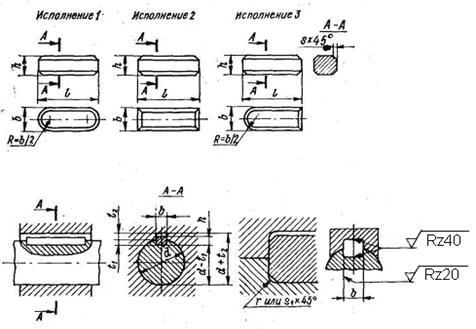

Таблица 48 – Основные размеры соединений с призматическими шпонками ГОСТ 23360-78

| |||||||||||

| Диаметр вала d | Номинальные размеры шпонки | Номинальные размеры паза | |||||||||

b  h h

| фаска s | интервалы длин l | глубина | радиус закругления s1*45º | |||||||

| max | min | от | до | на валу t1 | во втулке t2 | max | min | ||||

| От 6 до 8 Св 8 >10 > 10>12 | 2  2

3 2

3  3

4 3

4  4 4

| 0.25 | 0.16 | 1,2 1,8 2,5 | 1,0 1,4 1,8 | 0,16 | 0,08 | ||||

| Св 12 до 17 > 17 > 22 > 22 > 30 | 5  5

6 5

6  6

8 6

8  7 7

| 0,40 | 0,25 | 3,0 3,5 4,0 | 2,3 2,8 3,3 | 0,25 | 0,16 | ||||

| Св 30 до 38 > 38 > 44 > 44 > 50 > 50 > 58 > 58 > 65 | 10  8

12 8

12  8

14 8

14  9

16 9

16  10

18 10

18  11 11

| 0,60 | 0,40 | 5,0 5,0 5,5 6,0 7,0 | 3,3 3,3 3,8 4,3 4,4 | 0,4 | 0,25 | ||||

| Св 65 до 75 > 75 > 85 > 85 > 95 > 95 > 110 > 110 > 130 | 20  12

22 12

22  14

25 14

25  14

28 14

28  16

32 16

32  18 18

| 0,80 | 0,60 | 7,5 9,0 9,0 10,0 11,0 | 4,9 5,4 5,4 6,4 7,4 | 0,6 | 0,4 | ||||

| Св 130 до 150 > 150 > 170 > 170 > 200 > 200 > 230 | 36  20

40 20

40  22

45 22

45  25

50 25

50  28 28

| 1,20 | 1,00 | 12,0 13,0 15,0 17,0 | 8,4 9,4 10,4 11,4 | 1,0 | 0,7 | ||||

| Окончание таблицы 48 | ||||||||||||

| Диаметр вала d | Номинальные размеры шпонки | Номинальные размеры паза | ||||||||||

b  h h

| фаска s | интервалы длин l | глубина | радиус закругле-ния s1*45º | ||||||||

| max | min | от | до | на валу t1 | во втулке t2 | max | min | |||||

| Св 230 до 260 > 260 > 290 > 290 > 330 | 56  32

63 32

63  32

70 32

70  36 36

| 2,00 | 1,60 | 20,0 20,0 22,0 | 12,4 12,4 14,4 | 1,6 | 1,2 | |||||

| Св 330 до 380 > 380 > 440 > 440 > 500 | 80  40

90 40

90  45

100 45

100  50 50

| 3,00 | 2,50 | 25,0 28,0 31,0 | 15,4 17,4 19,5 | 2,5 | 2,0 | |||||

| Примечания – 1. ГОСТ 23360-78 не распространяется на шпоночные соединения, применяемые для крепления режущего инструмента. 2. Длины шпонок должны выбираться из ряда: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500. 3. Допускается применять шпонки с длиной, выходящей за пределы диапазона длин, указанного в таблице. 4. Материал – сталь чистотянутая для шпонок по ГОСТ 8786-68 или другая с временным сопротивлением разрыву не менее 590 МН/м². 5. Указания по шероховатости поверхности на рисунке в данной таблице не стандартизированы. 6. На рабочем чертеже проставляется один размер для вала t1 (предпочтительный вариант) или d-t1 и для втулки d+t2 . 7. В ответственных шпоночных соединениях сопряжения дна паза с боковыми сторонами выполняются по радиусу r, значение и предельные отклонения которого указываются на рабочем чертеже. 8. В отдельных обоснованных случаях (пустотелые и ступенчатые валы, передача пониженных крутящих моментов и т.д.) допускается применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов. 9. Пример условного обозначения призматической шпонки исполнения l с размерами b=18 мм h=11 мм l=100 мм: Шпонка 18х11х100 ГОСТ 23360-78 Пример условного обозначения такой же шпонки исполнения 2 (3): Шпонка 2 (3) 18х11х100 ГОСТ 23360-78 | ||||||||||||

Таблица 49 – Предельные отклонения несопрягаемых размеров соединения с призматическими шпонками

| Элемент соединения | Предельные отклонения размера | ||||

| высота h | длинна l | глубина (или проставляемый на чертеже размер) на валу t1(или d-t1)*и на втулке t2 (или d+t2) | |||

| при h, мм | |||||

| от 2 до 6 | от 6 до 18 | св. 18 до 50 | |||

| Шпонка | h11, h9 ** | h14 | - | - | - |

| Паз | - | H15 | +0,1 | +0,2 | +0,3 |

| * Для указанного размера те же предельные отклонения назначаются со знаком минус. ** При h=2÷6 мм. |

Таблица 50 – Предельные отклонения по ширине b шпоночных соединений с призматическими шпонками (по ГОСТ 26360-78) и ориентировочное назначение посадок

| Элемент соединения | Предельные отклонения размера b при соединении | ||||||

| любом | свободном | нормальном | плотном | ||||

| на валу | во втулке | на валу | во втулке | на валу | во втулке | ||

| Шпонка Паз | h9 - | - H9 | - D10 | - N9 | - Js9 | - P9 | - P9 |

| Для ширины пазов вала и втулки допускаются любые сочетания указанных выше полей допусков | |||||||

| Ширина шпонки Ширина паза на валу Ширина паза во втулке | h9 Р9 Js9 | h9 N9 D10*; Js9 | h9 H9*; N9 D10 | ||||

| Назначение посадок | Для единичного и серийного производства | Для серийного и массового производства | Для направляю-щих шпонок | ||||

| |||||||

| *Рекомендуется для соединений с длинными шпонками (l >2d). Перед применением желательна опытная проверка. Примечание – Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала Н11, если это не влияет на работоспособность соединения. |

Таблица 51– Допуски несопрягаемых размеров в соединениях с

призматическими шпонками (по ГОСТ 23360-78)

| Несопрягаемые размеры | Поля допусков |

| Высота шпонки | h11 |

| Длина шпонки | h14 |

| Длина шпоночного паза на валу | H15 |

| Длина шпоночного паза во втулке | H15 |

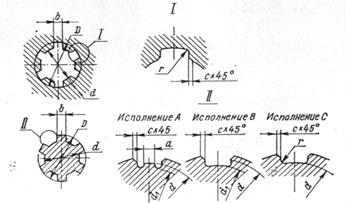

Таблица 52 – Размеры прямобочных шлицевых соединений (по ГОСТ- 1139-80)

| ||||||||

(z- число зубьев) (z- число зубьев)

| b | d1 | a | c | r, не более | SF, мм³/мм | ||

| не менее | номинальный размер | предельное отклонение | ||||||

| Легкая серия | ||||||||

6  23 23  26 26

| 22,1 | 3,54 | 0,3 | +0,2 | 0,2 | |||

6  26 26  30 30

| 24,6 | 3,85 | 0,3 | +0,2 | 0,2 | |||

6  28 28  32 32

| 26,7 | 4,03 | 0,3 | +0,2 | 0,2 | |||

8  32 32  36 36

| 30,4 | 2,71 | 0,4 | +0,2 | 0,3 | |||

8  36 36  40 40

| 34,5 | 3,46 | 0,4 | +0,2 | 0,3 | |||

8  42 42  46 46

| 40,4 | 5,03 | 0,4 | +0,2 | 0,3 | |||

8  46 46  50 50

| 44,6 | 5,75 | 0,4 | +0,2 | 0,3 | |||

8  52 52  58 58

| 49,7 | 4,89 | 0,5 | +0,3 | 0,5 | |||

8  56 56  62 62

| 53,8 | 6,38 | 0,5 | +0,3 | 0,5 | |||

8  62 62  68 68

| 59,8 | 7,31 | 0,5 | +0,3 | 0,5 | |||

10  72 72  78 78

| 69,6 | 5,45 | 0,5 | +0,3 | 0,5 | |||

10  82 82  88 88

| 79,3 | 8,62 | 0,5 | +0,3 | 0,5 | |||

10  92 92  98 98

| 89,4 | 10,08 | 0,5 | +0,3 | 0,5 | |||

10  102 102  108 108

| 99,9 | 11,49 | 0,5 | +0,3 | 0,5 | |||

10  112 112  120 120

| 108,8 | 10,72 | 0,5 | +0,3 | 0,5 | |||

| Средняя серия | ||||||||

6  11 11  14 14

| 3,0 | 9,9 | - | 0,3 | +0,2 | 0,2 | ||

6  13 13  16 16

| 3,5 | 12,0 | - | 0,3 | +0,2 | 0,2 | ||

6  16 16  20 20

| 4,0 | 14,5 | - | 0,3 | +0,2 | 0,2 | ||

6  18 18  22 22

| 5,0 | 16,7 | - | 0,3 | +0,2 | 0,2 | ||

6  21 21  25 25

| 5,0 | 19,5 | 1,95 | 0,3 | +0,2 | 0,2 | ||

6  23 23  28 28

| 6,0 | 21,3 | 1,34 | 0,3 | +0,2 | 0,2 | ||

| Продолжение таблицы 52 | |||||||

(z- число зубьев) (z- число зубьев)

| b | d1 | a | c | r, не более | SF, мм³/мм | |

| не менее | номинальный размер | предельное отклонение | |||||

6  26 26  32 32

| 6,0 | 23,4 | 1,65 | 0,4 | +0,2 | 0,3 | |

6  28 28  34 34

| 7,0 | 25,9 | 1,70 | 0,4 | +0,2 | 0,3 | |

8  32 32  38 38

| 6,0 | 29,4 | - | 0,4 | +0,2 | 0,3 | |

8  36 36  42 42

| 7,0 | 33,5 | 1,02 | 0,4 | +0,2 | 0,3 | |

8  42 42  48 48

| 8,0 | 39,5 | 0,4 | +0,2 | 0,3 | ||

8  46 46  54 54

| 9,0 | 42,7 | - | 0,5 | +0,3 | 0,5 | |

8  52 52  60 60

| 10,0 | 48,7 | 2,44 | 0,5 | +0,3 | 0,5 | |

8  56 56  65 65

| 10,0 | 52,2 | 2,50 | 0,5 | +0,3 | 0,5 | |

8  62 62  72 72

| 12,0 | 57,8 | 2,40 | 0,5 | +0,3 | 0,5 | |

10  72 72  82 82

| 12,0 | 67,4 | - | 0,5 | +0,3 | 0,5 | |

10  82 82  92 92

| 12,0 | 77,1 | 3,00 | 0,5 | +0,3 | 0,5 | |

10  92 92  102 102

| 14,0 | 87,3 | 4,50 | 0,5 | +0,3 | 0,5 | |

10  102 102  112 112

| 16,0 | 97,7 | 6,30 | 0,5 | +0,3 | 0,5 | |

10  112 112  125 125

| 16,0 | 106,3 | 4,40 | 0,5 | +0,3 | 0,5 | |

| Тяжелая серия | |||||||

10  16 16  20 20

| 2,5 | 14,1 | 0,3 | +0,2 | 0,2 | ||

10  18 18  23 23

| 3,0 | 15,6 | 0,3 | +0,2 | 0,2 | ||

10  21 21  26 26

| 3,0 | 18,5 | 0,3 | +0,2 | 0,2 | ||

10  23 23  29 29

| 4,0 | 20,3 | 0,3 | +0,2 | 0,2 | ||

10  26 26  32 32

| 4,0 | 23,0 | 0,4 | +0,2 | 0,3 | ||

10  28 28  35 35

| 4,0 | 24,4 | 0,4 | +0,2 | 0,3 | ||

10  32 32  40 40

| 5,0 | 28,0 | 0,4 | +0,2 | 0,3 | ||

10  36 36  45 45

| 5,0 | 31,3 | 0,4 | +0,2 | 0,3 | ||

10  42 42  52 52

| 6,0 | 36,9 | 0,4 | +0,2 | 0,3 | ||

10  46 46  56 56

| 7,0 | 40,9 | 0,5 | +0,3 | 0,5 | ||

16  52 52  60 60

| 5,0 | 47,0 | 0,5 | +0,3 | 0,5 | ||

16  56 56  65 65

| 5,0 | 50,6 | 0,5 | +0,3 | 0,5 | ||

16  62 62  72 72

| 6,0 | 56,1 | 0,5 | +0,3 | 0,5 | ||

16  72 72  82 82

| 7,0 | 65,9 | 0,5 | +0,3 | 0,5 | ||

20  82 82  92 92

| 6,0 | 75,6 | 0,5 | +0,3 | 0,5 | ||

20  92 92  102 102

| 7,0 | 85,5 | 0,5 | +0,3 | 0,5 | ||

20  102 102  115 115

| 8,0 | 94,0 | 0,5 | +0,3 | 0,5 | ||

20  112 112  125 125

| 9,0 | 104,0 | 0,5 | +0,3 | 0,5 | ||

| Примечания – 1. Боковые стороны зубьев вала должны быть параллельны оси симметрии зуба до пересечения с окружностью диаметра d. 2. Фаска у пазов отверстия втулки может быть заменена закруглением радиуса f. 3. Размер а в соединениях легкой и средней серий дан для валов исполнения А. 4. Валы исполнения А тяжелой серии, как правило, методом обкатывания не изготовляются. 5. При центрировании по внутреннему диаметру валы изготовляются в исполне-нии А и С, при центрировании по наружному диаметру и боковым сторонам — в исполнении В. 6. Размеры, приведенные в таблице, не распространяются на специальные шлицевые соединения. |

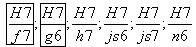

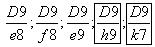

Таблица 53 – Рекомендуемые поля допусков и посадки для размеров D и b при центрировании по D (по ГОСТ 1139-80)

| Поля допусков | Посадки | |

| Втулки | Вала | |

| Для размера D | ||

| Н7 | f7; g6; h7; js6; n6 |

|

| H8 | e8 |

|

| Для размера b | ||

| F8 | d9; e8; f7; f8; h8; h9;js7 |

|

| D9 | d9; e8; f7; h8; h9;js7 |

|

| Примечания – 1. Кроме указанных посадок допускаются и другие; 2. Сочетание посадок по размерам D и b стандартом не регламентировано (устанавливается конструктором); 3. Посадки, заключенные в рамку, являются предпочтительными; посадки, указанные в скобках, по возможности не применять; 4. Поле допуска h9 применяется при чистовом фрезировании незакаленных шлицевых валов; 5. При повышенных требованиях к точности допускается применение соседнего, более точного квалитета. |

Таблица 54 – Выбор посадок для различных способов центрирования

| Поверхность, по которой производят центрирование | Подвижность соединения | Реверсивность передачи | Посадка | |||

| по центриру-ющему диаметру | по нецентрирую-щему диаметру | по боко-вым сторо-нам | ||||

| d | Подвижное | Нереверсируемая | H7/f7 | H12/a11 | F10/e9 | |

| Реверсируемая | H7/g6 | D9/h9 | ||||

| D | Неподвижное | Нереверсируемая | H7/js6 | - | F8/f8 | |

| Реверсируемая | H7/n6 | - | F8/js7 | |||

| b | Неподвижное | - | d | D | F8/js7 | |

| - | H12/a11 |

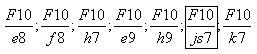

Таблица 55 – Рекомендуемые поля допусков и посадки для размеров d и b при центрировании по d (по ГОСТ 1139-80)

| Поля допусков | Посадки | |

| Втулки | Вала | |

| Для размера d | ||

| Н7 | f7; g6; h7; js6; js7; n6 |

|

| H8 | e8 |

|

| Для размера b | ||

| F8 | f7; f8; h7; js7; k7 |

|

| H8 | h7; h8; js7 |

|

| D9 | e8; f8; e9;h9;k7 |

|

| F10 | e8; f8; h7; e9; h9; js7; k7 |

|

| Примечания – 1. См. примечания к таблице 53 (кроме п.2); 2. Сочетание посадок по размерам d и b стандартом не регламентировано (устанавливается конструктором); 3. Поле F10 рекомендуется только для закаленных нешлифованных втулок. |

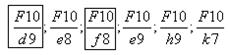

Таблица 56 – Рекомендуемые поля допусков и посадки для размера b при

центрировании по b (по ГОСТ- 1139-80)

| Поля допусков | Посадки | |

| Втулки | Вала | |

| F8 | d9; e8; f8; e9; h9;js7 |

|

| D9 | d9; e8; f8; e9;h9; js7; k7 |

|

| F10 | d9; e8; f8; e9; h9; k7 |

|

| Примечания – 1. См. примечания к таблице 53 (кроме п. 2, 4); 2. Поле е9 рекомендуется для незакаленных сталей |

Таблица 57 – Поля допусков не центрирующих размеров

(по ГОСТ- 1139-80)

| Не центрирующий диаметр | Вид центрирования | Поле допуска | |

| Вала | Втулки | ||

| d | По D и b | См d1 в табл. 52 | Н11 |

| D | По d и b | а11 | Н12 |

Таблица 58 – Точность размеров, формы и взаимного расположения поверхностей. Подшипники шариковые и роликовые радиальные и шариковые радиально-упорные. Кольца внутренние (по ГОСТ 520-89)

| Номинальный диаметр отверстия d,мм | Диаметр отверстия | Ширина кольца Вs единичная | Непостоянство Vdp единичного диаметра для серий диаметров | Непостоянство Vdmp среднего диаметра | Радиальное биение кольца Kia | Торцевое биение кольца Sd | Осевое биение дорожки качения Sia *** | Непостоянство ширины кольца VBs | ||||||||||

| средний dmp | единичный ds | |||||||||||||||||

| 0; 8; | 1; | 2(5); 3(6); | ||||||||||||||||

| Отклонения, мкм | ||||||||||||||||||

| ∆dmp | ∆*ds | ∆Bs | Не более | |||||||||||||||

| верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | нижнее** | ||||||||||||

| Класс точности 0 | ||||||||||||||||||

| От 0,6 до 2,5 | -8 | +1 | -9 | -40 | - | |||||||||||||

| Св. 2,5» 10 | -8 | +2 | - 10 | -120 | -250 | |||||||||||||

| » 10» 18 | -8 | +3 | -11 | - 120 | -250 | |||||||||||||

| » 18» 30 | -10 | +3 | - 13 | - 120 | -250 | |||||||||||||

| » 30» 50 | - 12 | +3 | - 15 | - 120 | -250 | |||||||||||||

| » 50» 80 | -15 | +4 | -19 | -150 | -380 | |||||||||||||

| » 80» 120 | -20 | +5 | -25 | -200 | -380 | |||||||||||||

| » 120» 180 | -25 | +6 | -31 | -250 | -500 | |||||||||||||

| »180» 250 | -30 | +8 | -38 | -300 | -500 | |||||||||||||

| Класс точности 6 | ||||||||||||||||||

| От 0,6 до 2,5 | -7 | + 1 | -8 | -40 | — | |||||||||||||

| Св. 2,5» 10 | -7 | + 1 | -8 | -120 | -250 | |||||||||||||

| » 10» 18 | -7 | +1 | -8 | -120 | -250 | |||||||||||||

| » 18» 30 | -8 | + 1 | -9 | -120 | -250 | б | ||||||||||||

| Окончание таблицы 58 | ||||||||||||||||||

| Номинальный диаметр верстия d,мм | Диаметр отверстия | Ширина кольца Вs единичная | Непостоянство Vdp единичного диаметра для серий диаметров | Непостоянство Vdmp среднего диаметра | Радиальное биение кольца Kia | Торцевое биение кольца Sd | Осевое биение дорожки качения Sia *** | Непостоянство ширины кольца VBs | ||||||||||

| средний dmp | единичный ds | |||||||||||||||||

| 0; 8; | 1; | 2(5); 3(6); | ||||||||||||||||

| Отклонения, мкм | ||||||||||||||||||

| ∆dmp | ∆*ds | ∆Bs | Не более | |||||||||||||||

| верхнее | нижнее | верхнее | нижнее | верхнее | нижнее | нижнее** | ||||||||||||

| Класс точности 0 | ||||||||||||||||||

| » 30» 50 | -10 | +1 | -11 | -120 | -250 | .10 | ||||||||||||

| » 50» 80 | -12 | +2 | -14 | -150 | -380 | |||||||||||||

| » 80» 120 | -15 | +3 | -18 | -200 | -380 | 1.1 | ||||||||||||

| » 120» 180 | -18 | +3 | -21 | -250 | -500 | |||||||||||||

| » 180» 250 | -22 | +4 | -26 | -300 | -500 | |||||||||||||

| * При двухточечном измерении для подшипников классов точности 0, 6, 5, 4, 2 серии диаметров 8, 9, 1, 2(5), 3(6) (4 – для классов точности 0, 6, 5, 4, а также серия диаметров 7 для классов 5, 4), причем для серии диаметров 8, 9 - d < 10мм, 1 – d < 40мм (класс точности 0), d < 60мм (класс точности 6), для серии 2(5) – d < 180мм (класс точности 0). ** Для колец, предназначенных для сдвоенных или комплектных подшипников классов точности 0, 6, 5, 4. *** Для шариковых радиальных и радиально-упорных подшипников (кроме сферических). Примечание – 1. Принятые обозначения: - ∆ dmp - отклонение среднего диаметра отверстия в единичном сечении, ∆ dmp = dmp-d; ∆ds - отклонение единичного диаметра отверстия, ∆ ds = ds-d; ∆Bs - отклонение единичной ширины кольца, ∆Bs = Bs-B (В – номинальная ширина кольца). 2. Для подшипников классов точности 0, 6 наибольший предельный размер ши-рины внутреннего кольца подшипников с коническим отверстием не должен превышать номинальный размер. 3. Для подшипников классов точности 0, 6 непостоянство ширины внутренних колец с коническим отверстием сферических подшипников не контролируют. 4. Радиальное биение внутренних колец подшипников 0-го класса с коническим отверстием, предназначенных для монтажа на закрепительных и стяжных втулках, не должно превышать 150% значений, указанных в таблице, а значение ∆ dmp устанавливается со знаком «плюс» и равно 300% табличного значения. При этом непостоянство диаметра отверстия не должно превышать поле допуска диаметра отверстия. 5. Для подшипников классов точности 6, 5, 4 при использовании отклонения ∆ ds непостоянство единичного диаметра (только для 5-го и 4-го классов точности) и конусообразность отверстия шариковых и роликовых подшипников – не более 50% допуска на dmp. 6. Отклонения размеров и точность вращения с d > 250мм по ГОСТ 520-89. | ||||||||||||||||||

Таблица 59 – Точность размеров, формы и взаимного расположения поверхностей. Подшипники