Следует отметить, что определение категорий взрывоопасности технологических блоков производится только для тех блоков, в которых обращаются вещества способные образовать с кислородом (воздухом) газопаровоздушные взрывоопасные смеси (при температуре, превышающей температуру вспышки) и при возникновении источника воспламенения могут привести к взрыву с поражением персонала и оборудования ударной воздушной волной (УВВ).

Определение категорий взрывоопасности технологических блоков в выпускных квалификационных работах осуществляется с целью:

а) установления значений энергетических показателей взрывоопасности технологических блоков производства и выбора блоков для дальнейшего их исследования;

б) установления соответствия эксплуатации рассматриваемых блоков правилам [3], т.е. в зависимости от категории блока наличие: дистанционного, неавтоматического, ручного управления, автоматического управления подачей инертных сред, применения микропроцессорной и вычислительной техники, оснащения системами контроля, управления и противоаварийной защиты установки, установка быстродействующих запорных и (или) отсекающих устройств со временем срабатывания не более 12 с, 120 с и 300 с ручным приводом и т.д.;

в) предложения конкретных организационных и технических мероприятий для снижения риска аварий, т.е. установления признаков аварийной ситуации, оптимальных способов противоаварийной защиты (ПАЗ), рекомендации по внедрению технологических средств (систем) противоаварийной защиты и подавления и локализации аварийных ситуаций и т.п.

Исходными данными для определения категорий взрывоопасности технологических блоков являются:

а) принципиальная технологическая схема каждого блока (см. рис. 3–8);

б) количество опасного вещества (жидкость, газ) в аппарате;

в) конструктивные решения зданий, наружных площадок, т.е. наличие поддонов, приямков, обваловки;

г) время ликвидации пролива в соответствии с ПЛАСом;

д) количество жидкой (паровой) фазы, поступившей от смежных блоков.

Энергетический потенциал взрывоопасности блока Е (кДж) определяется полной энергией сгорания парогазовой фазы, находящейся в блоке, при этом считается:

– при аварийной разгерметизации аппарата происходит его полное раскрытие (разрушение);

– для случаев отсутствия обвалования толщина слоя разлившегося опасного вещества принимается равной 0,05 м [13]. При наличии достаточных обоснований допускается задание слоя разлития с глубиной отличной от 0,05 м в частности в соответствии с нормами пожарной безопасности;

– площадь пролива внутри помещения, в поддоне или в пределах обваловки определяется исходя из расчета, что 1 л смесей и растворов, содержащих 70 % и менее (по массе) растворителей, разливается на площади 0,5 м2, а остальные жидкости – на 1 м2 пола помещения, обваловки, поддона. При разлитии в поддон или в обвалование необходимо определить, закрыто ли полностью слоем жидкости их дно. Условием для закрытия является наличие слоя жидкости толщиной более 0,02 м, т.е. V / S > 0.02, где V – объем жидкости, м3; S – площадь обвалования (поддона), м2.

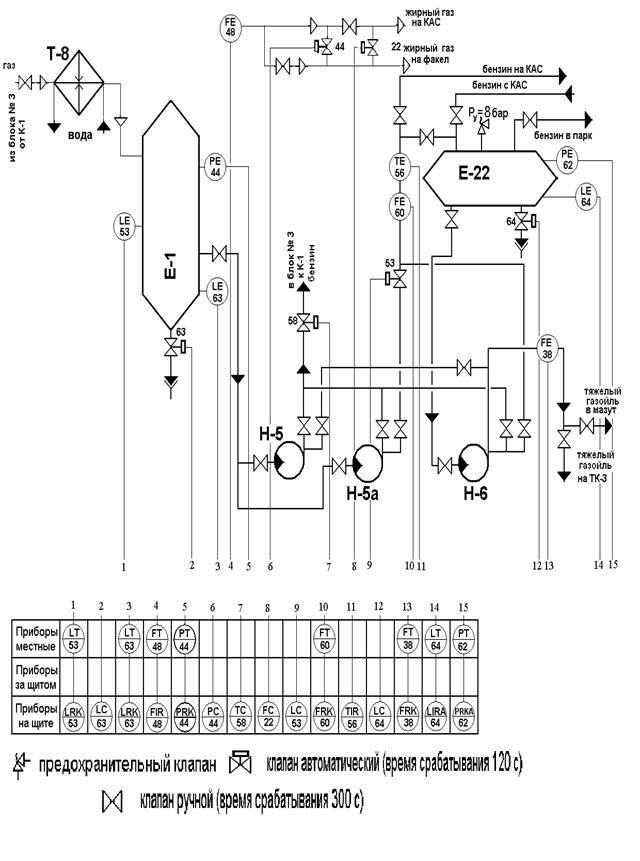

Рис. 3 Блок-схема установки каталитического крекинга:

Н-1, Н-1а – насосы для подачи сырья в печь П –2; Т-2а, Т-2б – теплообменники легкого газойля, аппарат типа «труба в трубе»; Т-2 – теплообменник легкого газойля, аппарат горизонтальный с плавающей головкой; Т-3а – Теплообменник тяжёлого газойля, аппарат горизонтальный с плавающей головкой; Т-3б, Т-3I, Т-3II, Т-3в – теплообменники тяжёлого газойля, аппарат горизонтальный типа «труба в трубе»; П-2 – печь нагрева сырья – двухскатная (двухкамерная); Е-2, Е-2а – емкости жидкого топлива, аппарат вертикальный цилиндрический со сферическим дном; Т-5 – холодильник лёгкого газойля – аппарат прямоугольный, погружного типа; Р-1 – реактор-аппарат вертикальный цилиндрический со сферическими днищами; К-1 – ректификационная колонна-аппарат вертикальный, цилиндрический со сферическими днищами; К-2 – стрипинг-аппарат вертикальный, цилиндрический со сферическими днищами; Н-3, Н-3а – насосы для откачки лёгкого газойля с низа К – 2; Т-5а – холодильник циркуляционного орошения - аппарат прямоугольный, погружного типа; Н-2, Н-2а – насосы для откачки тяжелого газойля; Н-2б – насос для откачки термогазойля с низа К – 1; Т-6 – холодильник тяжёлого газойля – аппарат прямоугольный, погружного типа; Е-1 – газосепаратор – аппарат вертикальный, цилиндрический со сферическими днищами; Н-5, Н-5а – насосы для откачки бензина из Е-1; Т-8 – конденсатор-холодильник бензина – прямоугольный аппарат погружного типа; Е-22 – щелочная емкость – аппарат горизонтальный, цилиндрический со сферическими днищами; Е-11 – емкость топливного газа – аппарат горизонтальный, со сферическими днищами; Т-7 – теплообменник газового топлива – аппарат горизонтальный с плавающей головкой

Рис. 4 Принципиальная технологическая схема блока № 1

установки КК 43/102-1

Рис. 5 Принципиальная технологическая схема блока № 2

установки КК 43/102-1

Рис. 6 Принципиальная технологическая схема блока № 3 установки

КК 43/102-1

Рис.7 Принципиальная технологическая схема блока №4 установки

КК 43/102-1

Рис. 8 Принципиальная технологическая схема блока № 5 установки

КК 43/102-1

Примечания:

1 Если рассчитанная площадь пролива больше площади помещения, поддона, обваловки, то она принимается равной площади помещения, поддона, обваловки.

2 Площадь пролива для наружных установок определяется исходя из расчета, что при разливе на горизонтальную поверхность (грунт, асфальт) 1 л смесей и растворов, содержащих 70% и менее (по массе) растворителей, разливается на площади 0,1 м2, а остальных жидкостей – на 0,15 м2 .

3 При авариях в системах, не имеющих защитных ограждений, происходит растекание жидкости по грунту и (или) заполнение естественных впадин. Обычно при растекании на грунт площадь разлива ограничена естественными или искусственно созданными границами (дороги, дренажные канавы и т.п.), а если такая информация отсутствует, то для приближенных расчетов принимают толщину слоя равной h = 0,05 м [12]: и определяют площадь разлива по формуле (1):

, (1)

, (1)

где mж – масса вылившейся жидкости, кг; h – толщина слоя разлившейся жидкости, м; ρж – плотность разлившейся жидкости, кг/м3.

По результатам экспериментов с жидким метаном и азотом компания «Газ де Франс» предлагает следующие значения h см. табл. 2.

Таблица 2

Толщина слоя разлившегося сжиженного газа, h, м

| Характер поверхности | h · 102, м | Характер поверхности | h · 102, м |

| Бетонная Водная Гравий | 0,3 1,0 5,0 | Влажная песчаная Сухая песчаная | 15,0 20,0 |

Определение значений энергетических показателей взрывоопасности технологических блоков (относительного энергетического потенциала (Qв,), приведенной массы парогазовой среды m, категории взрывоопасности блоков) осуществляется в соответствии с [34] и табл. 3.

Таблица 3

Показатели категорий взрывоопасности технологических блоков

в соответствии с [34]:

| Категория взрывоопасности | Qв | m, кг |

| I | > 37 | > 5000 |

| II | 27–37 | 2000–5000 |

| III | < 27 | < 2000 |

Результаты расчетов по второму этапу рекомендуется оформить в виде таблицы 4.

Таблица 4

Показатели категорий взрывоопасности

исследуемых технологических блоков производства

| № блока | Qв | m, кг | Категория взрывоопасности |

Далее выбирается самые опасные блоки, которые в дальнейшем рассматриваются в работе. Для обучающихся по заочной форме обучения допускается производить определения уровня самого опасного блока по количеству опасных веществ обращающихся в блоке.