Идеальный двутавр с переменной по длине высотой Н;

Стойка

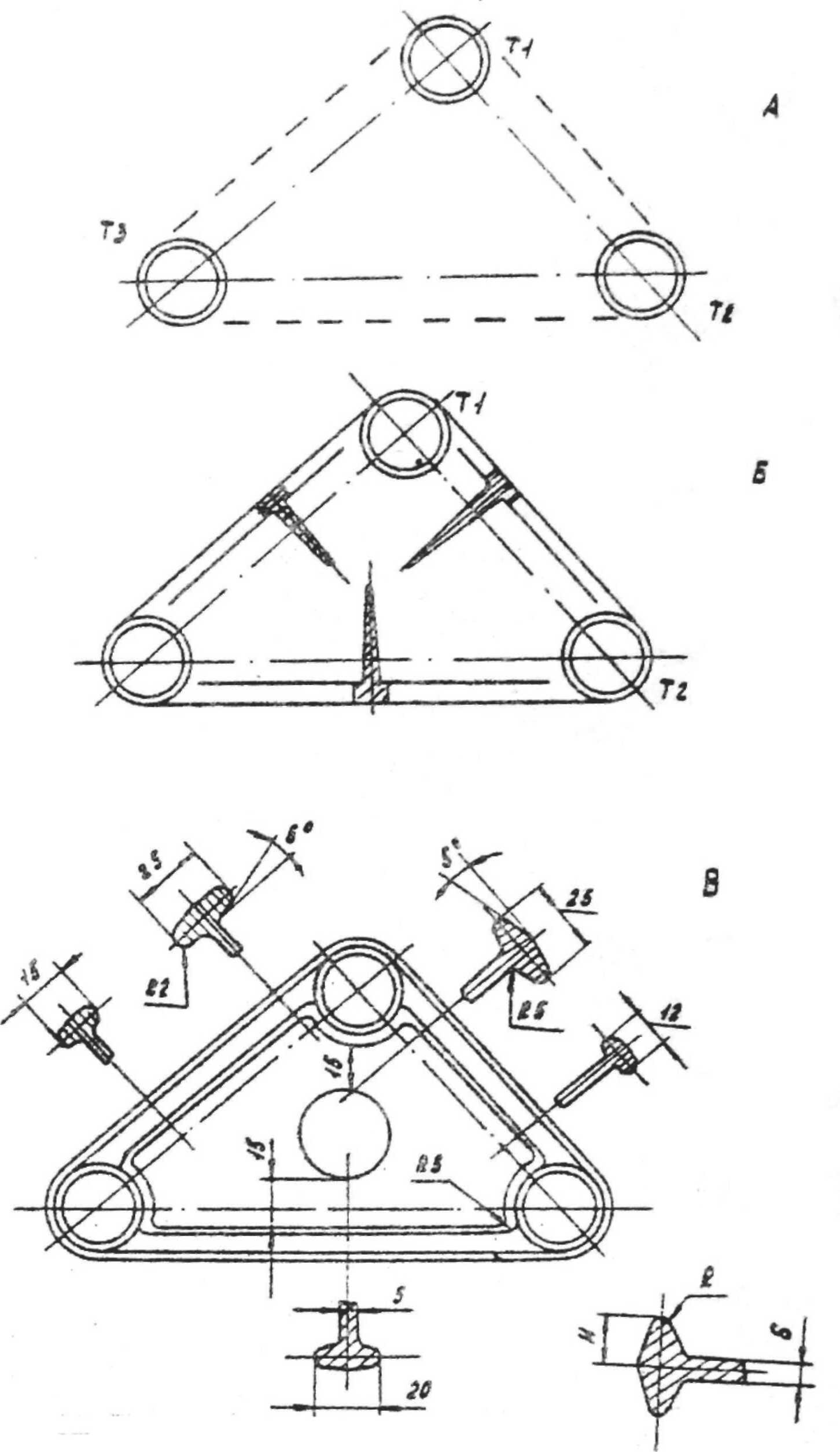

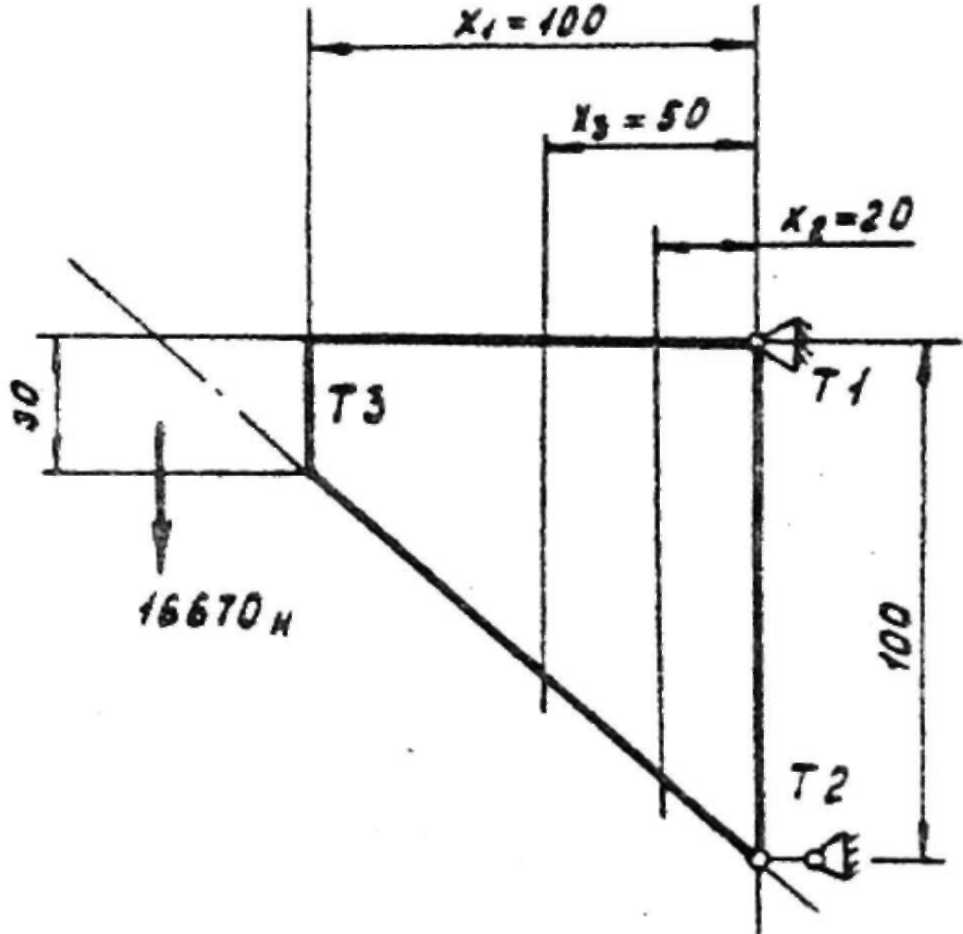

2.4. Определение усилий в элементах детали. Используя принятую расчётную схему, определим усилия в поясах и стенке качалки по формулам, приведённым в [2]. Исходные данные к расчёту показаны на рис. 2.5.

Определим усилия в поясах N13, N23, N12 и Т в стенке качалки, используя формулы (4.1), (4.2), (4.3).

Рис. 2.5. Исходные данные к расчету усилий в элементах детали

Введём обозначения:

N133, Н - усилие в стержне 1 - 3 у точки 3;

N131,Н - усилие в стержне 1 - 3 у точки 1;

N233,N232,N212,N211 - аналогично;

Т3,Н/мм - поток в стенке у точки 3;

Т0, Н/мм - поток в среднем сечении;

х, мм - расстояние до расчётного сечения;

α, β – углы наклона поясов (α = 00; β = 370),

Аналогично получим:

N233 = 27416 H;

N232 = 26198.

Учитывая, что усилия в поясах в корне и на конце практически одинаковы, примем их постоянными по длине и равными максимальному для данного пояса:

N13 = 20968 Н; N23 = 27418 Н; N12 = 16823 Н.

Легко убедиться, что поток касательных усилий Т в стенке будет иметь наибольшее значение вблизи точки 3:

Т3 = 1084 Н/мм, Т0 = 96,6 Н/мм.

ЗАНЯТИЕ №3

ОПРЕДЕЛЕНИЕ ПРОЧНЫХ РАЗМЕРОВ ДЕТАЛИ С УЧЁТОМ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ И ОГРАНИЧЕНИЙ

Содержание занятия:

3.1. Выбор материала детали. 3.2. Расчет проушин.

3.3. Расчет потребных по прочности сечений тела детали.

3.4. Модификация сечений с учетом технологических факторов и ограничений.

Необходимые пояснения и рекомендации:

3.1. Выбор материала делается таким образом, чтобы при заданных расчетных условиях и предполагаемой технологии изготовления обеспечивался минимум массы детали. Критерием для такого выбора в первой приближении могут быть характеристики удельной прочности [3].

Значение удильной прочности для выбранного материала подсчитывается на основании принятого для него разрушающего напряжения. Это напряжение назначается с учетом влияния на работоспособность материала длительности эксплуатации интенсивности и характера нагрузок, рабочих температур, технологических процессов, воздействия внешней среды, чувствительности материала к концентрации напряжений и т.п.

Значение выбранного разрушающегося напряжения согласовывается с преподавателем. Укажите в записке режим термообработки, при котором достигаются заданные механические характеристики выбранного материала. Впоследствии, эта информация отражается на поле чертежа в технических требованиях.

В нашем случае задача выбора материала упрощается, так как, выбрав вариант технологии изготовления детали, мы существенно сократили круг материалов. Рекомендации по предпочтительным для того или иного варианта технологии маркам материалов приведены в [7].

Дополнительная информация о прочностных и технологических свойствах материалов приведена в [8].

3.2. Расчет проушин проведите в соответствии с рекомендациями, изложенными в [9].

3.3. По усилиям в элементах детали подберите размеры сечения детали (площади поперечных сечений ребер, толщину стенки, толщину подошвы и т.д.) для каждого опасного сечения; для промежуточных сечений, когда требуется уточнить закон изменения сечения по длине детали; для всех мест и форм возможных разрушений детали. Рекомендации и необходимые расчетные формулы вы найдете в [2,9].

3.4 Модификация сечений детали с учетом технологических факторов и ограничений производится в соответствии с требованиями и рекомендациями по технологичности [7] для прорабатываемого варианта изготовления детали. Выполнение этих требований призвано обеспечить приемлемые качество изделия, производительность и износ технологического оборудования.

При сохранении расчетных площадей сечений подберите для детали, изготавливаемой:

- горячей штамповкой: рациональную форму детали и ее конструктивных элементов; ориентацию плоскости разъема штампа; толщину и угол наклона полотна; площадь отверстий облегчения, пробиваемых при штамповке; толщину и высоту ребер, расстояние между ребрами; радиусы сопряжений, закруглений и переходов; штамповочные уклоны; предельные отклонения (допуски) на необрабатываемые размеры;

- литьём: способ литья, рациональную форму детали и ее элементов, обеспечивающую равномерность остывания отливки; поверхность разъема формы; литерные уклоны; минимальные толщины стенок; толщины ребер и расстояние между ними; радиусы сопряжений и закруглений; предельные отклонения размеров.

Заметим, что выбор размеров элементов детали должен производиться с учетом последующей механической обработки сопрягаемых поверхностей и, иногда, облегчения или пригонки по массе. Выбрав размеры детали, по рекомендациям [12] назначьте антикоррозийное покрытие детали.

ПРИМЕР ОТЧЁТА ПО ЗАНЯТИЮ №3

ОПРЕДЕЛЕНИЕ ПРОЧНЫХ РАЗМЕРОВ ДЕТАЛИ

С УЧЁТОМ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ И ОГРАНИЧЕНИЙ

3.1. Выбор материала. Выбор материала проведем, руководствуясь характеристиками удельной прочности материала.

В соответствии с принятой расчётной схемой деталь работает в условиях изгиба. По [3] критерий удельной прочности для изгиба σ2/3 /ρ.

Учитывая, что деталь предполагается изготовлять горячей штамповкой, по рекомендациям [7] выпишем круг возможных материалов и подсчитаем для них значение удельной прочности.

| Материал | σL, МПа | [σ]р,МПа | ρ | [σ]2/3 /ρ |

| 3ОХГСА | 7,85 | 5,6 | ||

| АК - 6 | 2,8 | 8,2 | ||

| ОТ - 4 | 4,55 | 8,8 | ||

| МАI4TI | 1,8 | 10,2 |

Здесь [σ]р - разрушающее напряжение, назначено с учетом условий работы детали и характеристик материала [8].

Из анализа таблицы ясно, что с точки зрения минимума массы детали наиболее подходящим является магниевый сплав. Его недостаток - слабая коррозионная стойкость. По условиям работы качалка находится в труднодоступном негерметичном отсеке. Контролировать целостность антикоррозионного покрытия детали трудно.

Два конкурирующих сплава, титановый и алюминиевый, имеют одинаковые значения удельной прочности. Исходя из того, что алюминиевый сплав дешевле, легче обрабатывается, выбираем для детали материал АК-6.

Термообработка: закалка и искусственное старение при температуре 160° в течение 12 часов, [σ]р = 340 МПа

3.2. Расчет проушин. Расчет проушин ведем в соответствии с рекомендациями, изложенными в [9].

Расчётные условия:

Материал АК-6, [σ]p = 340МПа.

Разрушающие усилия на проушину:

Р1р = 26000Н;

Р2р = 20000Н;

Р3р = 16670Н;

Размеры подшипников в проушинах, мм:

D1 = 22, в1 = 7;

D2 = 22, в2 = 7;

D3 = 19, в3 = 6.

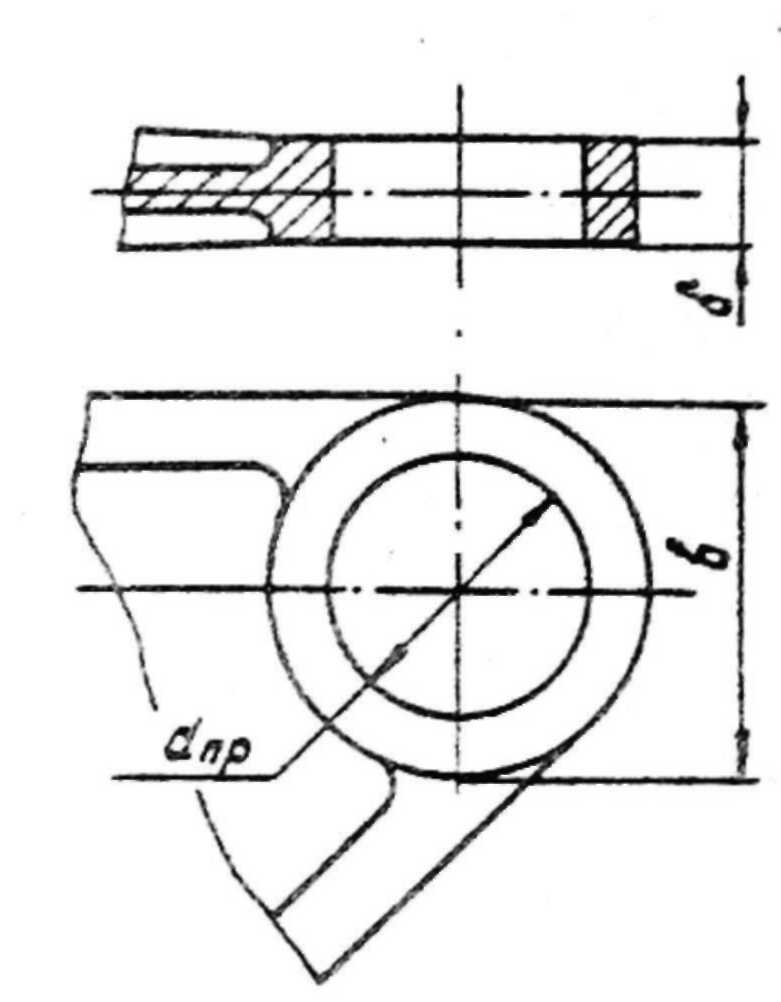

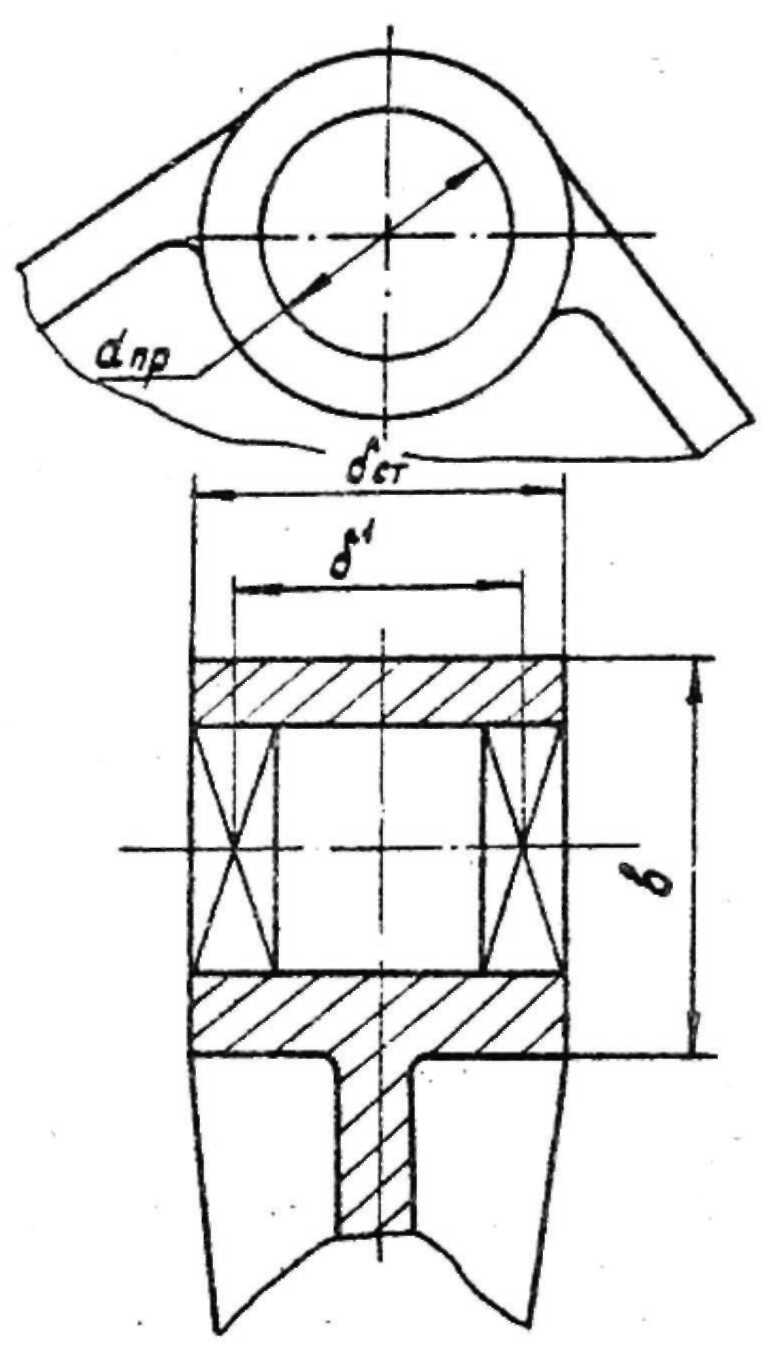

Расчет проушины в точке 2 (рис. 3.1):

Рис. 3.1. Схема проушины в точках 2 и 3

1. Толщина проушины, мм:

δ= в2 + 2а = 7 + 2 * 0,2 = 1,4, где

а - припуск на заделку подшипника по ОСТ 1.0384I-76, а=0,2 мм.

В соответствии с ГОСТ 8032-84 принимаем δ =7.5.

1. Определяем ширину проушины, мм:

dпр = D2.

Принимаем в = 30мм.

Определяем минимальную ширину проушины, мм, из условия запрессовки подшипника:

вmin = dпр + 2хmin = 22 + 2 * 4 = 30;

xmin = 4 мм (по ГОС1. 03841 - 76).

Принимаем ширину проушины в = 30 мм.

Вычислим напряжение, МПа, в проушине.

Рис.3.2. Схема ступицы, точка

Аналогичными вычислениями определим размеры проушины в точке 3.

δ = 6,5 мм; в = 27 мм; при этом η = 1,06

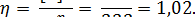

Расчёт ступицы (точка 1, рис.3.2.):

1. Толщина проушины. В ступице установим два подшипника на расстоянии:

δ = 18 мм, тогда

δст = 25 мм (с учётом заделки подшипников).

2. Ширина проушины, мм:

Из условия запрессовки подшипника:

вmin = 30 мм, при dпр = 22 мм.

Принимаем в = 30 мм.

Напряжение в ступице, МПа:

Размеры проушин нанесём на детали (рис. 3.3).

3.3.Расчёт потребных по прочности сечений тела детали.

Исходные данные:

Материал АК – 6, [σ]р = 340 МПа.

Усилия в поясах:

N13 = 20968H,

N12 = 16823H,

N23 = 27418H.

Поток касательных усилий у проушин Т = 1048 Н/мм,

В среднем сечении деталиТ0 = 96,6 Н/мм.

Площади поперечных сечений поясов, мм2:

F17 = 49,5,

F23 = 80,6.

Толщина стенки у проушин, мм:

[τ]р = 0,65 [σ]р = 221.

Толщина стенки в центре δ0 = 0,44 мм.

Нанесем информацию о размерах поясов и стенки на чертеж детали (рис. 3.3,б)

3.4. Модификация сечений с учётом технологических факторов и ограничений. Конфигураций детали, учитывающую особенности горячей штамповки, определим по рекомендации [7].