Документ "Описание и логические схемы алгоритмов " в зависимости от специфики АС допускается разрабатывать как документ " Описание алгоритмов ", или как документ "Логические схемы алгоритмов ". По каждому алгоритму документ "Описание алгоритмов" содержит разделы:

• Цели управления;

• Стратегия управления (математическое описание);

• Алгоритм решения.

В разделе "Цели управления" приводится:

1. Назначение алгоритма;

2. Обозначение документа "Описание алгоритма", с которым связан данный алгоритм (при необходимости);

3. Ограничения на возможность и условия применения алгоритма и характеристики качества решения (точность, время решения и т.д.);

4. Общие требования к входным и выходным данным (форматам, кодам и т. д.), обеспечивающие правильность работы алгоритма.

В разделе "Стратегия управления (Математическое описание)" приводится:

1. Перечень принятых допущений и оценки соответствия принятой стратегии управления реальному процессу в различных режимах и условиях работы (например, стационарные режимы, режимы пуска и останова агрегатов, аварийные ситуации и т. д.);

2. Математическое описание процесса;

3. Сведения о научно-исследовательских работах, если они использованы для разработки алгоритма.

В разделе "Алгоритм решения" следует приводить:

1. Пошаговое описание логики алгоритма и способа формирования результатов решения с указанием последовательности выполнения функциональных блоков или шагов, расчетных или логических формул, используемых в алгоритме;

2. Правила контроля достоверности входных данных и вычислений;

3. Описание связей между частями и операциями алгоритма;

4. Ссылки на соответствующие схемы автоматизации и блок-схемы;

5. Распечатку детальной конфигурации функциональных блоков, либо текста программы.

Алгоритмом должны быть предусмотрены все ситуации, которые могут возникнуть в процессе решения задачи.

При изложении алгоритма следует использовать условные обозначения реквизитов, сигналов, граф, строк со ссылкой на соответствующие массивы и перечни сигналов.

В расчетных соотношениях (формулах) должны быть использованы обозначения реквизитов, приведенные при описании в других разделах документа.

Алгоритм представляется одним из следующих способов:

1. Графический, в виде схемы;

2. Табличный;

3. Текстовый;

4. Смешанный (графический или табличный) с текстовой частью. Способ представления алгоритма выбирает Разработчик, исходя из сущности алгоритма, своей собственной квалификации и возможности её формального описания.

В АС на разных уровнях управления используются различные алгоритмы:

• Алгоритмы пуска (запуска)/ останова технологического оборудования (релейные пусковые схемы).

• Релейные или ПИД алгоритмы автоматического регулирования технологическими параметрами технологического оборудования (управление положением рабочего органа, регулирование расхода, уровня и т.п.).

• Алгоритмы управления сбором измерительных сигналов (алгоритмы в виде универсальных логически завершенных программных блоков помещаемых в ППЗУ контроллеров).

• Алгоритмы автоматической защиты (ПАЗ).

• Алгоритмы централизованного управления АСУ ТП и др..

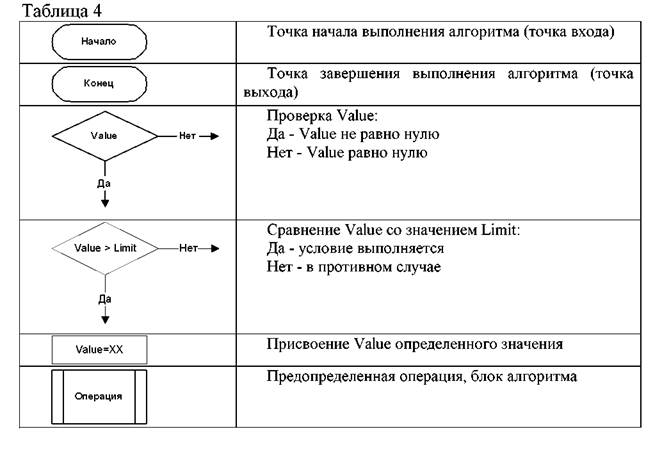

При представлении алгоритмов пуска (запуска)/ останова технологического оборудования, сбора данных измерений в КП должны использоваться схемы, составленные по правилам ГОСТ 19.002, фрагменты которой представлены в таблице.

Управление сбором данных

Рассмотрим в качестве примера управление сбором данных и генерацией

сообщений о работе насоса. Алгоритм должен обеспечивать:

- сбор данных измерений давления во всасывающем коллекторе с предупредительной сигнализацией значения ниже минимального допустимого;

- генерацию сообщений:

• «Минимальное предельное давление во всасывающем коллекторе»; «Минимальное допустимое давление во всасывающем коллекторе».

• По данным контроля осуществляется «Остановка или блокировка пуска насоса».

При выполнении алгоритма используется следующая информация:

- NasosP min- Насос. Всасывающий коллектор. Давление минимальное предельное;

- NasosPTE - Насос. Всасывающий коллектор. Давление текущее;

- Reg_Nasos_ P_TE- Регистр состояния канала измерения параметра "Насос воды. Всасывающий коллектор. Давление текущее": о Reg_Error_ Обрыв питания или К.З.;

о RegL1 - Превышение порога предаварийной сигнализации (минимального допустимого давления во всасывающем коллекторе); о RegMask - Маскирование (разрешение/запрещение) сигнала блокировки пуска насоса. В результате реализации алгоритма формируются следующие данные:

- NasosNeedStop- «Останов насоса».

Алгоритм управления может быть описан в виде следующей блок-схемы (рис. 43).

Рис.43 Алгоритм управления насосом

Выбор параметра и канала регулирования. Одним и тем же выходным параметром объекта можно управлять по разным входным каналам.

Например, температуру в печи можно регулировать двумя путями -изменением расхода воздуха или газа в печь.

Задача состоит в том, какой из входных параметров (каналов) следует выбирать. При выборе нужного канала управления исходят из следующих соображений:

1) Из всех возможных регулирующих воздействий выбирают такой поток вещества или энергии, подаваемый в объект или отводимый из него, минимальное изменение которого вызывает максимальное изменение регулируемой величины, т. е. коэффициент усиления по выбранному каналу должен быть по возможности максимальным. Тогда, по данному каналу, можно обеспечить более точное регулирование.

2) Диапазон допустимого изменения управляющего сигнала должен быть достаточен для полной компенсации максимально возможных возмущений, возникающих в данном технологическом процессе, т. е. должен быть запас по мощности управления в данном канале.

3) Выбранный канал должен иметь благоприятные динамические свойства, т. е. запаздывание τd и отношение τd /Т, где Т - постоянная времени объекта, должны быть по возможности меньшими. Кроме того, изменение статических и динамических параметров объекта по выбранному каналу при изменении нагрузки или во времени должны быть незначительными.

4) Выбранный канал регулирования должен быть согласован с

технологическим регламентом ведения процесса.

Регулирование параметра технологического процесса

К основным технологическим параметрам, подлежащим контролю и регулированию в технологических процессах, относят расход, уровень, давление, температуру, значение рН, показатели качества (концентрация, плотность, вязкость и др.). Рассмотрим в качестве примера регулирование расхода. Необходимость регулирования расхода возникает при автоматизации практически любого непрерывного процесса. Поэтому система автоматического регулирования (САР) расхода, предназначенные для стабилизации возмущений по материальным потокам, являются неотъемлемой частью многих систем автоматизации технологических процессов. Часто САР расхода используют как внутренние контуры в каскадных системах регулирования других параметров. Так для обеспечения заданного состава смеси или для поддержания материального и теплового балансов в аппарате применяют системы регулирования соотношения расходов нескольких веществ в одноконтурных или каскадных САР.

Системы регулирования расхода характеризуются двумя особенностями: малой инерционностью собственно объекта регулирования; наличием высокочастотных составляющих в сигнале изменения расхода, обусловленных пульсациями давления в трубопроводе (последние вызваны работой насосов или компрессоров или случайными колебаниями расхода при дросселировании потока через сужающее устройств). Для регулирования этих параметров применяются различные структурные способы. Так в системах регулирования расхода обычно применяют один из трех способов изменения расхода:

• дросселирование потока вещества через регулирующий орган, устанавливаемый на трубопроводе (клапан, шибер, заслонка);

• изменение напора в трубопроводе с помощью регулируемого источника энергии (например, изменением числа оборотов двигателя насоса или угла поворота лопастей вентилятора);

• байпасирование, т. е. переброс избытка вещества из основного трубопровода в обводную линию.

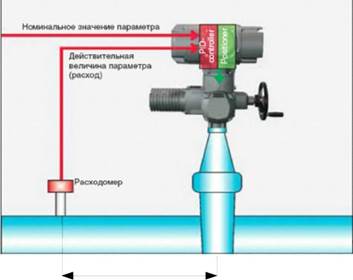

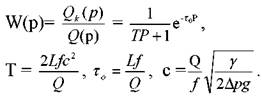

На рис. 44 приведена схема объекта при регулировании расхода. Обычно таким объектом является участок трубопровода между точкой измерения расхода и регулирующим органом. Длина этого участка определяется правилами установки датчика (сужающих устройств) и регулирующих органов и составляет обычно несколько метров. Динамика канала «расход вещества через клапан — расход вещества через расходомер» приближенно описывается апериодическим звеном первого порядка с чистым запаздыванием. Время чистого запаздывания обычно составляет доли секунд для газа и несколько секунд — для жидкости; значение постоянной времени — несколько секунд. Воспользовавшись типовой передаточной функцией трубопровода согласно [] для схемы управления насосом посредством дросселирования потока на линии нагнетания передаточная функция участка регулируемого объемного расхода жидкости трубопровода будет:

|

|

Рис.44 Схема объекта управления (часть трубы)

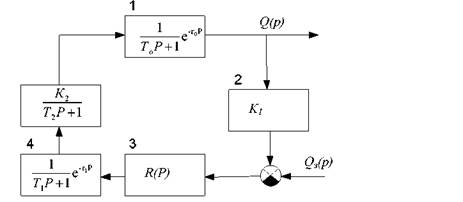

Приближенная оценка чистого запаздывания и постоянных времени элементов контура регулирования расхода показывает (рис. 45):

• современные первичные преобразователи расхода, построенные на принципе динамической компенсации, можно рассматривать как усилительные звенья (2);

• исполнительное устройство (5) может быть описано апериодическим звеном первого порядка, постоянная времени которого составляет несколько секунд;

• динамика импульсных трубок регулятора (4), связывающих средства контроля и регулирования, может быть описана апериодическим звеном первого порядка с чистым запаздыванием, параметры которого определяются длиной трубок и обычно лежат в пределах секунд.

Структурная схема САР регулирования расхода приведена на рис.46

Рис.45 Структурная схема автоматического регулирования расходом: 1-объект управления, 2-датчик, 3- регулятор, 4- импульсные линии пневмопривода, 5-исполнительное устройство.

В проектных документах необходимо обосновать и выбрать такой тип

алгоритм регулятора (двухпозиционный, трехпозиционный,

многопозиционный релейный регулятор, аналоговый, цифровой ПИД, самонастраивающийся регулятор), который при минимальной стоимости и максимальной надежности обеспечивал бы заданное качество регулирования технологического параметра (показатель колебательности, точность позиционирования, поддержания заданной температуры, уровня и т.п.).

Для того, чтобы выбрать и обосновать выбор типа алгоритма регулятора, определить его настройки необходимо знать:

• статические и динамические характеристики объекта управления, датчика и исполнительного органа;

• требования к качеству процесса регулирования;

• характер возмущений, действующих на регулируемый процесс.

Для регулятора следует задаться его статической характеристикой.

Регулирующие клапаны выпускаются с линейной (рис.46,а), и равнопроцентной (рис.46,б) пропускными характеристиками.

Рис. 46 Статическая характеристика регулирующего клапана

При линейном - приращение пропускной способности dKv пропорционально сумме угла поворота dφ:

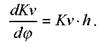

При равнопроцентном - отношение приращения пропускной способности dKv к текущему значению пропускной способности пропорционально сумме угла поворота dφ:

Выбор  типа алгоритма регулятора обычно начинается с простейших

типа алгоритма регулятора обычно начинается с простейших

двухпозиционных алгоритмов и может заканчиваться

самонастраивающимися алгоритмами.

Примечание. Перед выбором закона регулирования необходимо уточнить сведения по объекту управления. Так, например, по требованиям технологического регламента некоторые объекты не допускают применения релейного управляющего воздействия.

На этапе предварительных расчетов считается, что в системе с запаздыванием, минимальное время регулирования tPmin = 2τ.

Известно, что на динамику регулирования (в частности, на время регулирования tP) наибольшее влияние оказывает величина отношения запаздывания к постоянной времени объекта τ/Т. Эта величина часто характеризует собой степень трудности регулирования объекта.

При определении минимально возможного времени регулирования tР для различных законов регулирования и типов регуляторов при их настройке можно руководствоваться рекомендациями для выбора закона регулирования, приведенными в таблице выбора регулятора (табл. 4).

В этой таблице приведены рекомендации, исходя из величины отношения запаздывания τ к постоянной времени объекта Т.

Если τ/Т < 0,2, то можно выбрать релейный, непрерывный или цифровой регуляторы.

|

Существуют объекты с самовыравниванием и объекты без самовыравнивания. Объекты регулирования с отношением tP/τ < 0,2 устойчивы и обладают самовыравниванием.

На параметры объекта (в частности, на величину запаздывания) значительное влияние оказывает взаимное расположение исполнительных органов (например, нагревательного элемента) и первичного преобразователя (датчика). Наличие запаздывания объекта резко ухудшает динамику замкнутой системы.

Для каждого объекта управления необходимо применять регуляторы с соответствующим алгоритмом и законом регулирования.

В ПИД-алгоритмах наиболее часто используются П- ПИ- ПИД- законы регулирования.

Передаточная функция П-алгоритма: WП(s) = K1.

Модуль, реализующий этот тип алгоритма, вырабатывает управляющий сигнал пропорционально величине ошибки (чем больше ошибка Е, тем больше сигнал Y).

Исходя из соотношения tP/τ, наибольшее быстродействие обеспечивает П-закон регулирования. Однако, если коэффициент усиления П- алгоритма К1 оказывается небольшим, а это чаще всего это наблюдается в системах с запаздыванием, то такой регулятор не обеспечивает высокой точности регулирования, так как в этом случае велика величина статической ошибки.

Если К1 ≥ 10, то П-алгоритм приемлем, а если К1 < 10, то рекомендуется введение в закон управления интегральной составляющей.

ПИ-алгоритм – это пропорционально-интегральный тип. Он представляет собой сочетание П- и И- составляющих.

Передаточная функция ПИ-алгоритма: WПИ(s) = K1 + K2 / s. Он является наиболее распространенным на практике алгоритмом. Он обладает следующими достоинствами:

1) обеспечивает нулевую статическую ошибку регулирования;

2) достаточно прост в настройке, т.к. настраиваются только два параметра (коэффициент усиления К1 и постоянная времени интегрирования Ti= 1/К2). При таком алгоритме управления имеется возможность оптимизации величины отношения К1/Тi→ min, что обеспечивает управление с минимально возможной среднеквадратичной ошибкой регулирования;

3) обладает малой чувствительностью к шумам в канале измерения (в

отличие, например, от ПД-типа).

ПИД-алгоритм – это пропорционально- интегрально-дифференциальный тип.

Передаточная функция ПИД- алгоритма: WПИД(s) = K1 + K2/s + K3s.

Этот алгоритм используется довольно часто, поскольку он сочетает в себе достоинства всех трех типов. Однако следует учитывать то, что эти достоинства реализуются только при его оптимальных настройках, когда настраиваются все три параметра K1, K2 и K3.

С увеличением запаздывания в САР резко возрастают отрицательные фазовые сдвиги, что снижает эффект действия дифференциальной составляющей алгоритма.

Кроме этого, наличие шумов в канале измерения в системе с ПИД-регулятором приводит иногда к значительным случайным колебаниям управляющего сигнала регулятора, что увеличивает дисперсию ошибки регулирования и износ исполнительного механизма.

Поэтому общие рекомендации таковы: для объектов регулирования с относительно малым уровнем шумов и величиной запаздывания τ > 0,2T следует выбирать ПИД- алгоритм. Для таких объектов ПИД- алгоритмы позволяют обеспечить хорошее качество регулирования, достаточно малое время выхода на режим и невысокую чувствительность к внешним возмущениям.

Однако следует принимать во внимание то, что при неточном задании коэффициентов настройки ПИД- алгоритм может давать худшие показатели, чем двухпозиционный релейный регулятор и даже перевести объект управления в режим автоколебаний.

Для типовых модулей (программ ПЛК). реализующим П-, ПИ-, ПИД-алгоритмы, известны простейшие аналитические и табличные методы настройки.