Исполнительным устройством (ИУ) называется устройство в системе управления, непосредственно реализующее управляющее воздействие со стороны регулятора на объект управления путем механического перемещения регулирующего органа (РО).

Регулирующее воздействие от исполнительного устройства должно изменять процесс в требуемом направлении для достижения поставленной задачи – оптимизации и (или) стабилизации качества регулируемой величины. Это воздействие может осуществляться различными способами, а именно:

- изменением количества поступающего вещества за счет

дросселирования его потока или за счет изменения производительности

агрегата;

- изменением количества вносимого тепла за счет изменения

поступающего теплоносителя или топлива;

- изменением дозы вещества за счет изменения направления его

поступления или скорости вращения приводного механизма подачи этого

вещества, периодического включения или выключения агрегатов,

прекращения подачи вещества или останова агрегатов в целях исключения

аварийных производственных ситуаций.

Возможны комбинации этих способов. Для осуществления одного из указанных способов регулирующего воздействия могут быть использованы

исполнительные устройства с различными принципами действия и конструктивным исполнением.

Исполнительные устройства (ИУ) состоят из двух основных функциональных узлов:

• Регулирующего органа (привода), предназначенного для управления исполнительным механизмом в соответствии с командной информацией, полученной от управляющего устройства.

• Исполнительного механизма - клапана, заслонки и т.д., воздействующие на процесс путем изменения пропускной способности трубопровода.

В зависимости от конструктивных особенностей РО исполнительные

устройства подразделяют на виды:

- заслоночное;

- односедельное;

- двухседельное;

- трехходовое;

- шланговое;

- диафрагмовое.

Часть ИУ сведены в серии:

Серия 100 - заслонки регулирующие.

Серия 200-клапаны регулирующие двухсе дельные.

Серия 300-клапаны регулирующие односедельные.

Серия 400-клапаны регулирующие трехходовые.

Серия 500- шланговые клапаны.

Односедельные регулирующие клапаны стали применять раньше двухседельных. Считается, что они технологичнее двухседельных, менее металлоемки и более герметичные. Отсутствие застойных зон в односедельных клапанах позволяет применять их для регулирования более вязких сред. Улучшенные кавитационные и шумовые характеристики позволяют использовать односедельные клапаны при сравнительно больших перепадах давления. Высокая ремонтопригодность дает значительную экономию при эксплуатации. Основной недостаток, ограничивающий применение традиционных конструкций односедельных исполнительных устройств, — неразгруженность затвора, вызывающая необходимость применения сравнительно мощных исполнительных механизмов. В последнее время появились конструкции односедельных исполнительных устройств, лишенных этого недостатка и сохраняющих все указанные выше преимущества. Затвор разгружается, как правило, путем помещения его в специальную обойму (так называемую клетку), которая одновременно

является и направляющей затвора. В некоторых конструкциях затвор представляет собой обычный поршень, а в обойме выполнены профилированные окна для получения определенной пропускной характеристики; в других конструкциях профилированные окна находятся на затворе, а в обойме выполнены цилиндрические или прямоугольные отверстия. Имеются конструкции разгруженных односедельных исполнительных устройств с отверстием в затворе, которое соединяет полости над и под затвором, т. е. разгружает его. Односедельные исполнительные устройства могут быть и запорно-регулирующими. При этом уплотнение осуществляется при помощи мягкой прокладки.

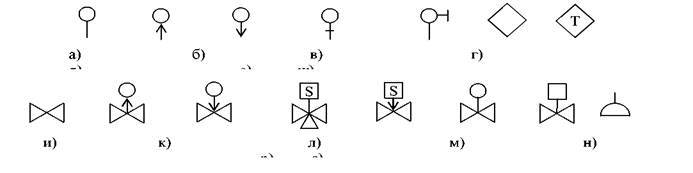

Условные обозначения исполнительных устройств показаны на рисунке 27:

- исполнительное устройство (общее обозначение). Положение

регулирующего органа при прекращении подачи энергии или

управляющего сигнала не регламентируется, – рисунок 27, а;

- исполнительное устройство, открывающее регулирующий орган при прекращении подачи энергии или управляющего сигнала, – рисунок 27, б;

- исполнительное устройство, закрывающее регулирующий орган при прекращении подачи энергии или управляющего сигнала, – рисунок 27, в;

- исполнительное устройство, оставляющее регулирующий орган в неизменном положении при прекращении подачи энергии или управляющего сигнала, - рисунок 27, г;

- исполнительное устройство с дополнительным ручным приводом (обозначение может применяться в сочетании с любым из дополнительных знаков, характеризующих положение регулирующего органа при прекращении подачи энергии или управляющего сигнала), – рисунок 27, д;

- автоматическая защита из системы противоаварийной защиты (ПАЗ, см. рисунок 27,е);

- технологическое отключение (включение) из системы управления (см. рисунок 27, ж);

- регулирующий орган (задвижка, клапан и т.д.), – рисунок 27, и;

- регулирующий клапан, открывающийся при прекращении подачи воздуха (нормально открытый), – рисунок 27, к;

- регулирующий клапан, закрывающийся при прекращении подачи воздуха (нормально закрытый), – рисунок 27, л;

- управляющий электропневматический клапан, – рисунок 27, м;

- отсекатель с приводом (запорный клапан), – рисунок 27, н;

- электрозадвижка, – рисунок 27, п;

- пневмоотсекатель, – рисунок 27, р;

- отборное устройство без постоянно подключенного прибора (служит для эпизодического подключения приборов во время наладки, снятия характеристик и т. п.), – рисунок 27, с.

Рис. 27 Условные обозначения исполнительных устройств.

На практике находят применение три способа регулирования расхода исполнительным устройством насосного типа.

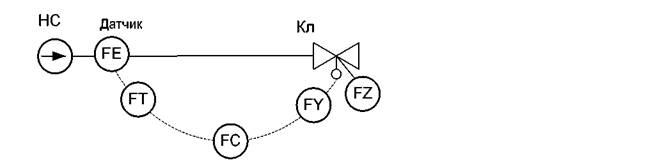

1) Дросселирование потока на линии нагнетания (рис. 28).

На рис. 25 обозначено:

- НС- насос (компрессор),

- Кл - рабочий орган с исполнительным механизмом,

| Рис.28 Управление расходом посредством дроссерлирования |

- FE (измерительные действия)-FT (сигнализирующие действия)-FC

(управляющее действие)-FY (действие исполнительного органа)- FZ

(отсечное, завершающее действие) - «FE-FT-FC-FY- FZ»- контур

регулирования расхода (F).

Данный способ является наиболее простым. Известно, что каждая насосная установка НС на выходе всегда должна иметь запорную задвижку. При полностью закрытой запорной задвижке может осуществляться пуск в работу насосной установки. Однако эта задвижка может использоваться как регулирующая для изменения подачи и напора в процессе эксплуатации. В случае открытия задвижки подача (Q) растет, но растет и потребляемая мощность, величина которой ограничена мощностью привода. При закрытии задвижки ухудшается гидравлический рабочий процесс самого насоса, в нем появляются (при малых расходах) обратные токи жидкости, вибрация и шум, а также нагрев всего агрегата и проточного тракта. Естественно, все эти отклонения, вызванные дросселированием выходной задвижки, влекут за собой потери энергии. Поток дросселируется именно на линии

Рис.29 Управление расходом посредством байпасирования

нагнетания, поэтому дросселирование потока на линии всасывания может привести к кавитации (срыву) потока и разрушению насоса.

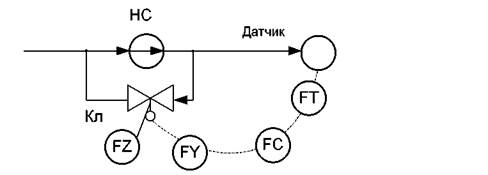

2) Байпасирование осуществляется перепуском перекачиваемой жидкости из напорного трубопровода во всасывающий (так называемый обратный переток) (рис.29) по спиральному трубопроводу с задвижкой, манипулирование которой позволяет менять подачу насоса. При этом режим работы и параметры самого насоса не изменяются. Недостатком этого способа является потеря энергии на перепуск по байпасу "оборотной" жидкости и небольшое усложнение при обслуживании насосной установки. Этот способ применяется для насосов с большим внутренним сопротивлением, производительность которых мало зависит от проходного сечения линии нагнетания (например, поршневых, шестерёнчатых насосов). Для таких насосов закрытие регулирующего органа на линии нагнетания приводит к повышению давления в трубопроводе, что может привести к его разрыву.

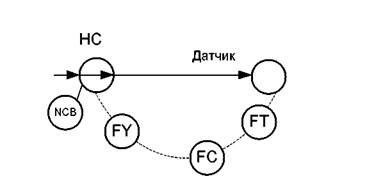

Рис.30 Управление расходом посредством изменения режима работы технологического агрегата

3) Третьим способом регулирования параметрами насосного агрегата (NCB) является изменение числа оборотов вала насоса, что достигается путем применения специальных устройств (типа теристорных преобразователей частоты), позволяющих менять число оборотов вала электродвигателя. Этот способ значительно удорожает и усложняет обслуживание установки, но позволяет при регулируемых числах оборотов изменять подачу, напор и мощности насоса.

Способы регулирования давления аналогичны способам регулирования уровня жидкости. При наличии в технологической установке нескольких сообщающихся аппаратов достаточно стабилизировать давление в одном из них (как правило, в оконечном), а в остальных оно устанавливается само в соответствии гидравлическим сопротивлением линии аппаратов.

На практике находят применение следующие способы регулирования уровня.

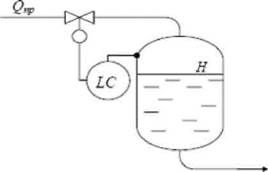

| Рис.31 Управление уровнем на притоке Здесь LC - регулятор уровня. |

1) Изменение расхода жидкости на входе в аппарат – регулирование на притоке (рис. 30).

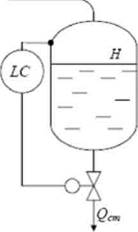

Рис.32 Управление уровнем на стоке

2) Изменение расхода на выходе аппарата – регулирование на стоке (рис.

32).

Очевидно, что указанные два способа применимы, когда по условиям работы аппарата в технологической схеме имеется возможность изменения расходов на притоке или стоке.

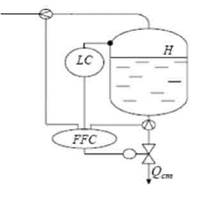

3) Соотношение расходов на притоке и стоке (рис. 33).

В данном случае для регулирования уровня используется каскадная АС с промежуточной величиной – соотношением расходов на притоке и стоке (FFC – стабилизирующий регулятор соотношения расходов). Каскадная АС позволяет повысить качество регулирования уровня по сравнению с одноконтурными.

Исполнительные устройства в зависимости от используемой энергии можно подразделять на следующие виды:

- пневматические (с пневматическим ИМ);

- электрические (с электрическим ИМ);

- гидравлические (с гидравлическим ИМ);

- электропневматические (пневматический ИМ с электропневматическим преобразователем);

- электрогидравлические (гидравлический ИМ с электрогидравлическим преобразователем);

- пневмогидравлические (гидравлический ИМ с пневмогидравлическим преобразователем).

Помимо общеизвестных и широкоупотребляемых регулирующих органов для целей регулирования технологических процессов используются:

Рис.33 Комбинированное управление уровнем

- задвижки, шиберы, вентили, краны, посредством которых изменяют расходы технологических сред для поддержания заданного значения регулируемой величины;

- направляющие аппараты, позволяющие изменять производительность тягодутьевых агрегатов;

- плужковые сбрасыватели, воздействующие на изменение направления потока сыпучих веществ;

- реостаты, изменение электрического сопротивления которых вызывает

изменение силы тока в электрических цепях, что обеспечивает регулирующее

воздействие на процесс (например, регулирование температуры при помощи

электронагревателей);

- специальные приспособления и устройства, обеспечивающие тем или иным

путем получение необходимого регулирующего воздействия.

Кроме того, в качестве РО может быть использовано технологическое оборудование, а именно: насосы, компрессоры, транспортерные механизмы, шнековые, пластинчатые и дисковые питатели, позиционеры.

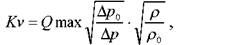

При выборе ИУ, прежде всего, следует оценить его основные характеристики:

• Пропускную способность (Кv) - расход (м3/ч), с плотностью, равной 1000 кг/м3, пропускаемой регулирующим органом при перепаде давления в нем в 1 кгс/см2 и температуре +20оС.

• Пропускную характеристику - зависимость пропускной способности от перемещения затвора h: Kv =f(h).

• Условный проход Dy, мм - диаметр входного патрубка клапана;

• Расходная характеристика регулирующего органа это зависимость расхода через ИУ от степени его открытия:

q=f(h), где q=Q/Qmax - относительный расход, h=H/Hmax - относительный ход затвора регулирующего органа.

Решающим значением для оптимального регулирования и достижения желаемой производительности исполнительного органа (клапана) являются:

• правильный выбор пропускной способности, который в значительной степени определяется сечением клапана;

• хорошее согласование сечение клапана с давлением и учетом гидравлических сопротивлений.

В зависимости от предварительно заданных параметров при выборе, например, клапана обычно имеет место случай, когда известны значения давления до и после клапана, при которых должно быть достигнуто максимальное желаемое значение расхода Qmax(м3\час).

В этом случае при выборе клапана рассчитывают его пропускную

способность Kv (м3\час) по формуле:

где

Аp0 - потеря давления на клапане (ее принимают равной 1 кгс/см2);

А p - изменение давления в трубопроводе до и после клапана;

р - плотность среды (кг/м3);

р0=1000 кг/м3 - плотность воды (в соответствии с определением значения

Кv).

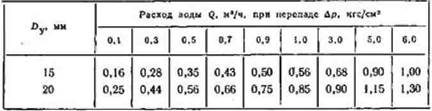

При выборе присоединительного размера клапана можно воспользоваться таблицей 2. Таблица 2 Выбор диаметра трубопровода в зависимости от расхода

При выборе типа привода рекомендуется проводить сравнительный анализ двух вариантов энергопотребления: электрического и пневматического.

Поскольку расходная характеристика регулирующего органа зависит от гидравлического сопротивления трубопроводной сети, в которой он установлен, необходимо иметь возможность корректировать эту характеристику. Регулирующие органы имеют сплошные или пустотелые цилиндрические плунжеры, допускающие изменение профиля для получения требуемой расходной характеристики. Для облегчения корректировки расходной характеристики выпускают клапана с различными видами пропускной характеристики: линейной и равнопроцентной.

У клапанов с линейной характеристикой увеличение пропуской способности пропорционально ходу плунжера, т.е.

dKv=a*dh, где: а – коэффициент пропорциональности.

У клапанов с равнопроцентной пропускной характеристикой увеличение пропускной способности пропорционально ходу плунжера и текущему значению пропускной способности, т.е.

dKv=a*Kv*dh.

Различие между пропускной и расходной характеристиками тем больше, чем больше гидравлическое сопротивление трубопроводной сети. Отношение пропускной способности клапана Kvy к пропускной способности сети KvT - гидравлический модуль системы:

n=Kvy/KvT.

При значениях n>1.5 клапана с линейной пропускной характеристикой становятся непригодными из-за непостоянства коэффициента пропорциональности a на протяжении всего хода. Для регулирующих клапанов с равнопроцентной пропускной характеристикой расходная характеристика близка к линейной при значениях n от 1,5 до 6. Поскольку диаметр технологического трубопровода Дт обычно выбирается с запасом, может оказаться, что регулирующий клапан с таким же или близким диаметром условного прохода Ду имеет избыточную пропускную способность и, соответственно, гидравлический модуль. Для уменьшения пропускной способности клапана без изменения его присоединительных размеров заводы-изготовители выпускают клапаны, отличающиеся только диаметром седла Дс.

При выборе исполнительных устройств в пояснительной записке проекта рекомендуется привести следующие сведения:

• физическую величину регулирования (P, F, L, T и др.);

• единицы регулируемого параметра (мм, МПа, г/м3, др,);

• тип исполнительного устройства, значение Kv и Ду;

• способ регулирования;

• информацию о процессе (температура, вязкость, жидкий, газ, сыпучий материал, плотность, давление, электропроводность);

• требования к источникам питания, (мощность, напряжение, ток, (не)автономное, тип кабельного ввода);

• подсоединение к процессу (стандарт ANSI/ASME (американские размеры), DIN (европейские размеры), номинал фланца DN/PN (размер подсоединения к процессу / номинал давления для фланца), резьбу: G3/4A,G1A,G1,5A, способ монтажа: камера, патрубок, др.)

• точность (погрешность) регулирования;

• диапазон регулирования;

• индикация (по месту/нет, выносная, др.);

• диапазон входного сигнала;

•условия эксплуатации (открытый воздух, помещение, физическая IP- защищенность, виброустойчивость, температурный диапазон измеряемой среды и электроники, срок службы);

• интерфейсы связи с компьютерной средой (RS 232, Ethernet,

RS485/422 и др.);

• электробезопасность (защита от короткого замыкания, защита от неправильного подключения, электромагнитная EN 61326- совместимость, искробезопасность);

• примерная стоимость (в том числе расходы в процессе их эксплуатации);

• положительный опыт их применения (в том числе техническая

поддержка, показатель применяемости, и др.).

Состав SCADA системы

Задача регистрации информации в реальном времени и последующего командного управления может быть решена либо на уровне программного обеспечения концентратора (контроллера верхнего уровня), либо на уровне SCADA-системы. При этом речь идет о больших потоках данных о процессе, поступающих от большого количества датчиков (нескольких сот) в реальном масштабе времени и с высокой частотой (периоды опроса - порядка секунд и даже долей секунд). На уровне АСУТП эта информация нужна для оперативного управления технологическим процессом.

В настоящее время основным программным средством АС является ПО SCADA. SCADA (Supervisory Control And Data Acquisition) - это система супервизорного управления и сбора данных.

Управление в АСУТП может быть реализовано с использованием SCADA-систем как отечественных, так и зарубежных производителей, например:

• Trace Mode (AdAstra, Россия);

• Infinity (Elesy, Россия);

• GENIE (Advantech, Тайвань);

• Genesys (Iconics, США);

• Real Flex (BJ, США);

• FIX (Intellution, США);

• Factory Suite, InTouch (Wanderware, США);

• Citect (CiTechnologies, США) и др.

К SCADA-системам предъявляются особые требования:

- соответствие нормативам "реального времени" (в т.ч. и "жесткого реального времени");

- способность адаптироваться как к изменениям параметров среды в темпе с этими изменениями, так и к условиям работы информационно-управляющего комплекса;

- способность работать в течение всего гарантийного срока без

обслуживания (бесперебойная работа годами);

установка в отдаленных и труднодоступных местах (как географически - малообжитые районы, так и технологически - колодцы, эстакады). Основные возможности SCАDA-систем:

- сбор первичной информации от устройств нижнего уровня;

- архивирование и хранение информации для последующей обработки (создание архивов событий, аварийной сигнализации, изменения технологических параметров во времени, полное или частичное сохранение параметров через определенные промежутки времени);

- визуализация процессов;

- реализация алгоритмов управления, математических и логических вычислений (имеются встроенные языки программирования типа VBasic, Pascal, C и др.), передача управляющих воздействий на объект;

- документирование, как технологического процесса, так и процесса управления (создание отчетов), выдача на печать графиков, таблиц, результатов вычислений и др.;

- сетевые функции (LAN, SQL);

- защита от несанкционированного доступа в систему;

- обмен информацией с другими программами (например, Outlook,

Word и др. через DDE, OLE и т.д.).

Аппаратная открытость устройств SCADA это поддержка или возможность работы с оборудованием различных производителей с использованием ОРС технологии.

Современная SCADA не ограничивает выбор аппаратуры нижнего уровня, т.к. предоставляет большой набор драйверов или серверов ввода-вывода.

Если для программной системы определены и открыты используемые форматы данных и процедурный интерфейс, то это позволяет подключить к ней внешние, независимо работающие компоненты, в том числе разработанные отдельно программные и аппаратные модули сторонних производителей.

Для подсоединения драйверов ввода-вывода к SCADA используется стандартный динамический обмен данными OLE (Object Linking and Embeddung), включение и встраивание объектов.

Типичная последовательность действий при программировании SCADA-системы:

1) Разработать алгоритм связи SCADA с аппаратной частью АС.

2) Разработать и отладить программную поддержку этих алгоритмов связи.

3) Сформировать статические изображения рабочих окон экранов диспетчерского управления: фон, заголовки, мнемосхема процесса и т.д.

4) Сформировать динамические объекты для каждого окна. Как правило, динамические объекты создаются с помощью специализированного графического редактора самого SCADA-пакета по жестко заданному алгоритму или на основе набора библиотечных элементов с последующим присвоением параметров (например, рукоятка на экране).

5) Реализовать алгоритмы отображения, управления, архивирования, документирования в модулях проектирования экранных форм, архивирования, аварийного управления и базе данных.

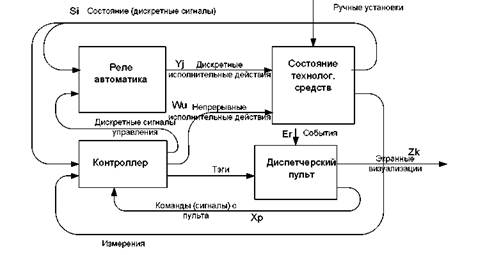

Структурная схема связи аппаратной и программной частей АС показан на рис.34

Рис.34 Структурная схема связи аппаратной и программной частей АС. Здесь показана связь переменных Y, S, W, E, X, Z с их наименованием и отдельными устройствами АС.

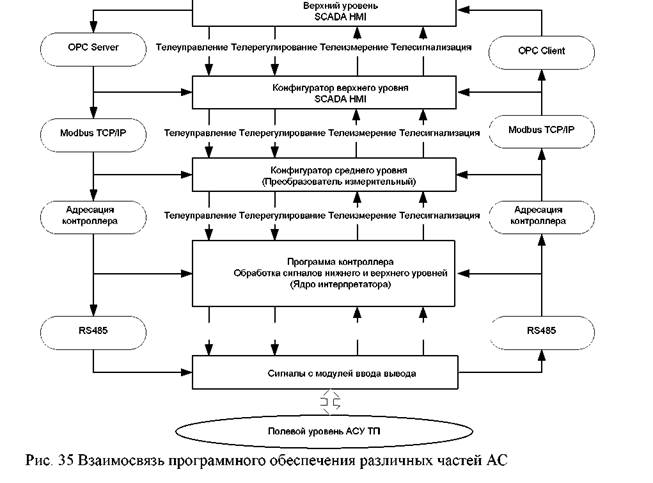

На рисунке 35 показана взаимосвязь программного обеспечения различных частей АС с использованием RS-485 на полевом и Ethernet-коммуникационном уровнях и SCADA.

|

Данные технологических процессов специфичны. Они, как правило, могут быть представлены в виде временных рядов «значение – время». Для их сбора и хранения практически любой SCADA-пакет должен иметь в своем составе подсистему регистрации исторических данных (архив) с возможностью последующей выборки требуемых для анализа данных и их представления в виде трендов. Основное отличие SCADA друг от друга в том, что одни работают лучше с каким то видом (типом) оборудования, другие с другим типом. В данном курсе в качестве программной основы АС рассматривается система InfinityLite ЗАО ЭлеСи. Его полнофункциональная конфигурация включает в себя:

1. InfinityServer.

2. InfinityHistoryServer.

3. InfinityReports.

4. InfinityTrends.

5. InfinityArmsю

6. InfinityHMI.

InfinityServer обеспечивает непрерывный мониторинг технологического процесса и передачу сигналов телеуправления в системы автоматики в режиме реального времени. Его основные характеристики:

1.Сбор данных. Это поддержка широко распространенных

стандартных протоколов для использования в системах автоматики и телемеханики, таких как: Modbus, Modbus+, Modbus Ethernet, MIEC 870.5, CAN, RP-570, TM120. Управление качеством входящих значений обеспечивает контроль актуальности и достоверности предоставляемой информации, наличия связи с источниками данных, исправности систем автоматики и коммуникационных устройств.

2. Предоставление данных. Это уведомление клиентских приложений об изменениях выбранных сигналов обеспечивает отображение информации в реальном времени по стандарту OPC DA 2.05, а также возможность подачи команд управления, ввода данных нетелемеханизированных измерений, изменения пороговых и контрольных значений, уставок технологического процесса.

3. Телеуправление. Эта функция обеспечивает немедленную отправку значения при изменении сигнала в сервере, высокую скорость доставки команд. Контроль качества отправляемых значений исключает передачу недостоверных команд и уставок.

4. Математическая и логическая обработка включает в себя встроенный пересчет значений из физических в инженерные. Процедуры вычисления сигналов при изменениях дают возможность расчета вычисляемых параметров технологического процесса и реализации алгоритмов управления, вычисления по расписаниям и таймеру обеспечивают возможность проведения регламентных расчетов, ведения счетчиков, вычисления учетных данных.

5. Оперативный контроль обеспечивает генерацию сообщений о событиях и авариях и уведомление клиентских приложений путем рассылки пакетов по протоколу OPC AE.

6. Контроль доставки значений телерегулирования гарантирует передачу команд управления технологическим оборудованием. Сервер уведомляет пользователя о результатах доставки через специальные сигналы ответа на телеуправление/телерегулирование

7. Производительность. Количество тегов (каналов измерений и /или

вычислений), обслуживаемых одним сервером: 1 024. Количество каналов

автоматики и телемеханики, обслуживаемых одним сервером: 16.

Выполнение элементарных логических операций: 80 000 в секунду.

Максимальное количество входящих значений: 80 000 в секунду.

Максимальное количество тегов и групп, обслуживаемых по ОРС: 1 024.

Минимальная частота обновления значений: 100 мс.

InfinityHistoryServer обеспечивает сбор и хранение истории технологического процесса, и доступ клиентских приложений к архиву исторической информации, аккумулирование исторических данных. Точность хронологии процесса — 100 насосекунд. Применение алгоритмов фильтрации данных по их составу, интервалу времени и порогу чувствительности, оптимизирует объем хранимых данных без потери информации о состоянии технологического процесса. InfinityHistoryServer поддерживает набор стандартных интерфейсов доступа к историческим технологическим данным, реализуя все преимущества открытых технологий. Поддержка протокола OPC HDA обеспечивает быстрый и удобный доступ к истории изменения технологических параметров для любого ОРС-клиента. Запрос истории с использованием SQL обеспечивает доступ к архиву истории для программ, поддерживающих протоколы OLE DB, ODBC. Это дает возможность использования исторических технологических данных в MES системах (системах управления производственным процессом) для контроля производственных процессов, при формировании отчетов, в аналитических задачах оптимизации и планирования. Одновременное хранение исторических данных в нескольких исторических архивах обеспечивает возможность быстрого доступа к оперативной истории за последние сутки и длительное хранение архивированной информации.

Среднее количество операций чтения/записи: 40000 в секунду.

Максимальная скорость чтения: до 70000 значений в секунду.

Средний размер записи: 85 байт.

Размер исторической базы данных: до 15 ГБ.

InfinityOPCReports предназначен для подготовки сводок и отчетов на основе оперативных и исторических технологических данных для анализа состояния автоматизированной системы в режиме реального времени, а также хранение и предоставление сформированных отчетов пользователю. Оперативные отчеты автоматизируют процесс создания отчетов о состоянии системы на основе оперативных данных, полученных от одного и более OPC DA серверов. Это позволяет специалистам и руководителям, принимающим

решения, получать точную и полную информацию о состоянии автоматизированной системы в удобной форме, как на текущий, так и на прошедшие моменты времени.

Отчеты формируются на основе шаблонов, определяющих их стилевое оформление и содержание. Шаблоны создаются в формате Microsoft Excel. Для удобства предоставляется надстройка в Microsoft Excel позволяет пользователю просматривать адресное пространство OPC DA серверов и выбирать используемые теги.

Отчеты формируются как по запросу пользователя, так и автоматически, в соответствии с заданным расписанием. При этом для каждого шаблона может быть задано свое расписание. Отчеты сохраняются на диске в виде файлов в формате Microsoft Excel. Для каждого шаблона определяется срок хранения. Исторические отчеты автоматизируют процесс создания сводок и отчетов на основе исторических технологических данных.

InfinityHMI — это управление технологическим процессом и отображение в режиме реального времени информации о ходе выполнения технологического процесса. InfinityHMI базируется на ОРС DA, является полноценным графическим редактором и RunTime — средой исполнения мнемосхем. Он обеспечивает визуальное проектирование и редактирование мнемосхем, анимацию графических объектов, имеет развитую библиотеку графических символов и динамических объектов.

Механизм «всплывающих» подсказок обеспечивает быстрое и наглядное получение уточняющей информации о технологическом процессе.

Инструмент «Таблица» делает удобным процесс создания и корректировки табличного представления информации на мнемосхеме. Функция «Drag&Drop» выполняет копирование графических и динамических объектов из одной мнемосхемы в другую, обеспечивает взаимодействие с другими приложениями.

Графический объект «стрелка» обладает свойством «приклеивания»

(автоматической привязки) к границам других объектов.

Динамический объект «Кнопка с экраном» обеспечивает загрузку мнемосхемы, содержит уменьшенное графическое изображение загружаемой мнемосхемы.

Динамический объект «Значение параметра» обеспечивает ручной ввод

значений источников данных. Динамический объект «Кнопка» обеспечивает

обработку действий пользователя и содержит набор сценариев;

Встроенная система контекстно-ориентированной помощи.

Возможность подключения в InfinityHMI языка программирования Microsoft VBA 6.3. Редактор выражений обеспечивает выполнения математических, логических, функциональных и других операций с данными. Функция экспорта мнемосхемы в формат *.html позволяет просматривать мнемосхемы в Веб-браузере.

Характеристики производительности: • Период обновления значений сигналов OPC — от 100 мс.

• Дискретизация имитации сигналов — от 50 мс.

• Время перерисовки — от 50 мс.

• Количество объектов на мнемосхеме не ограничено. InfinityTrends используется для построения трендов на основе

оперативных, исторических данных, а так же для представления трендов в табличном виде. Функциональные возможности:

• Отображение нескольких графиков в одном трендовом поле.

• Возможность работы в многооконном режиме.

• Автоматическое и ручное масштабирование графиков.

• Одновременное отображение нескольких реперных линий.

• Настройка без перезапуска параметров тренда, добавления, удаления и редактирования отображаемых сигналов.

• Визуализация точек перегиба тренда обеспечивает показ момента смены динамики изменения сигнала.

• Вычисление статистических характеристик контролируемых параметров.

• Представление тренда в табличном виде.

• Сохранение таблицы значений тренда в формате *.xls.

• Экспорт трендов в графический файл *.emf.

• Вывод графиков на принтер.

• Возможности настройки:

— вида и состава панелей инструментов;

— цветов и стилей отображения графиков;

— количества реперных линий;

— состава и степени точности выводимых данных;

— интервала и периода обновлений данных в оперативном режиме. Запуск приложения с определением параметров в командной строке позволяет осуществлять:

• конфигурацию пользователя;

• запуск в оперативном режиме;

• автоматическую загрузку списка сигналов;

• скрытие панелей инструментов.

InfinityAlarms — это отображение сообщений о событиях и авариях, отображение оперативных сообщений в режиме реального времени и просмотр истории сообщений за произвольный период.

Функциональные возможности:

• Отображение и квитирование оперативных сообщений.

• Выделение различными цветами текста сообщений разных типов и важности.

• Речевое оповещение о получении сообщения. Текст голосового сообщения формируется автоматически и зависит от структуры ОРС-тэга.

• Построковая печать оперативных сообщений на матричный принтер обеспечивает ведение объективного протокола событий SCADA.

• Фильтрация и сортировка исторических сообщений по назначению, объектам, типам и важности.

• Доступ к исторической информации.

• Гибкий механизм настроек отображения.