Послідовність виконання

Вихідними даними для розрахунку і вибору посадок являються: dn – номінальний діаметр вала, мм; l – довжина вала, мм; ω – кутова швидкість, рад/с; η – абсолютна в’язкість масла, Па·с; p – середній питомий тиск в підшипнику, Па; RaD і Rad – шорсткість поверхні втулки і вала, мкм.

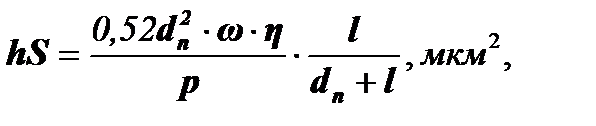

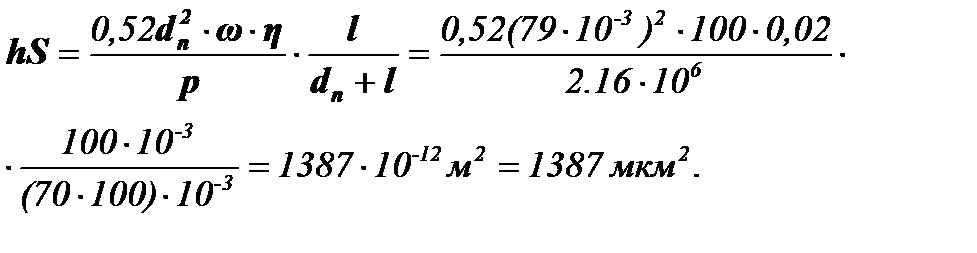

1. Визначається величина hS:

де h – товщииа масляного шару в місці найбільшого зближення поверхонь вала і отвору в робочому стані, мкм;

S – зазор між валом і отвором у стані спокою, мкм.

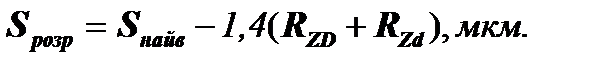

2. Визначається найвигідніший зазор:

3. Визначається розрахунковий зазор з врахуванням 70% мікро-нерівностей на поверхнях отвору і вала:

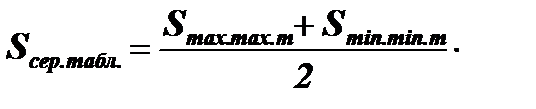

4. За таблицями (додаток 6) визначається посадка, що задовольняє умові Sрозр≈Sсер.табл., де

В першу чергу посадку слід вибирати із числа кращих; посадки у яких Smin=0 приймати не рекомендується.

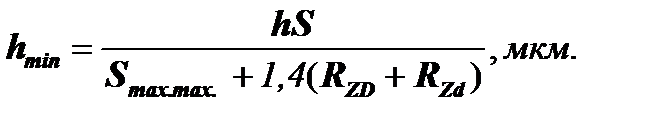

5. Визначається мінімальна товщина масляного шару:

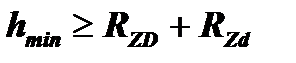

6. Перевіряють достатність шару мастила:

7. Викреслюється схема полів допусків вибраної посадки і спря-ження в зборі і подетально.

8. Вибираємо універсальний засіб вимірювання, виходячи з умови, що гранична похибка Δlim засобу вимірювання не перевищує допустимої похибки вимірювання Δвим, тобто Δlim ≤ Δвим.

ПРИКЛАД

Початкові дані:

номінальний діаметр вала – dn=70∙10-3 м;

довжина спряження – l=100∙10-3 мм;

кутова швидкість – ω=100 рад/с;

абсолютна в'язкість масла – η=0,02 Па∙с;

середній питомий тиск – p=2,16∙106 Па;

шорсткість поверхні – RaD=6,3 мкм, Rad=3,2 мкм.

ВИКОНАННЯ

1. Визначаємо величину hS:

2. Визначається найвигідніший зазор:

3. Визначається розрахунковий зазор:

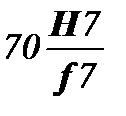

4. За таблицями (додаток 6) вибираємо посадку, що задовольняє умови Sрозр≈Sсер.табл. Такій умові відповідає посадка Ø  ,у якої Smin.табл=30 мкм;Smax.табл=90 мкм; Sсер.=(90+30)/2=60 мкм.

,у якої Smin.табл=30 мкм;Smax.табл=90 мкм; Sсер.=(90+30)/2=60 мкм.

5. Визначається мінімальна товщина масляного шару:

6. Робимо перевірку на достатність hmin:

;

;

.

.

7. Вибираємо універсальні засоби вимірювання деталей. За табли-цею (додаток 4) визначаємо допустиму похибку вимірювання: для отвору Δвим= 9 мкм, для вала Δвим= 9 мкм. За таблицею (додаток 5) для отвору вибираємо індикаторний нутромір, у якого Δlim= 5,5 мкм. Для валу вибираємо мікрометр, у якого Δlim= 6 мкм.

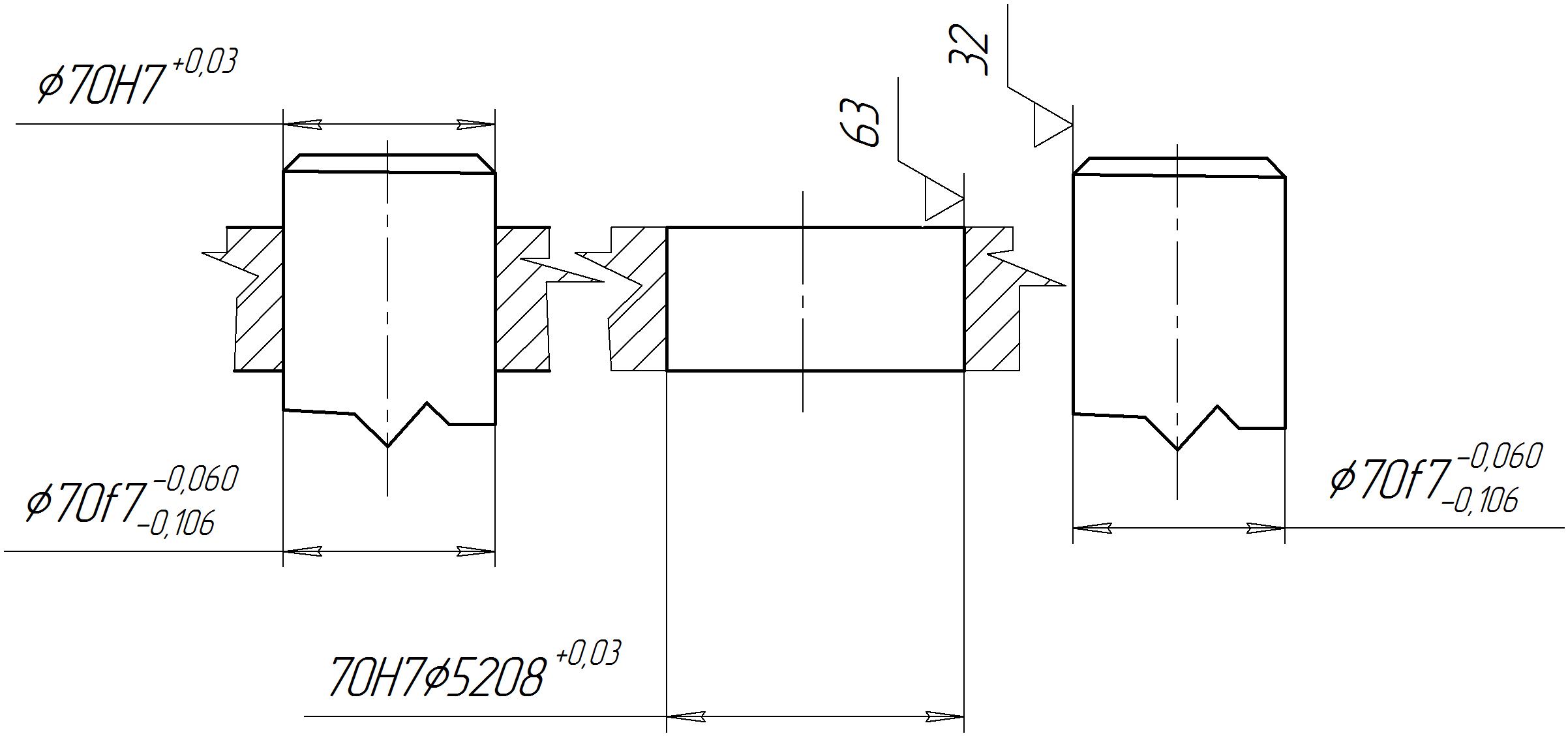

8. Викреслюємо спряження в зборі і подетально (рис. 2.1).

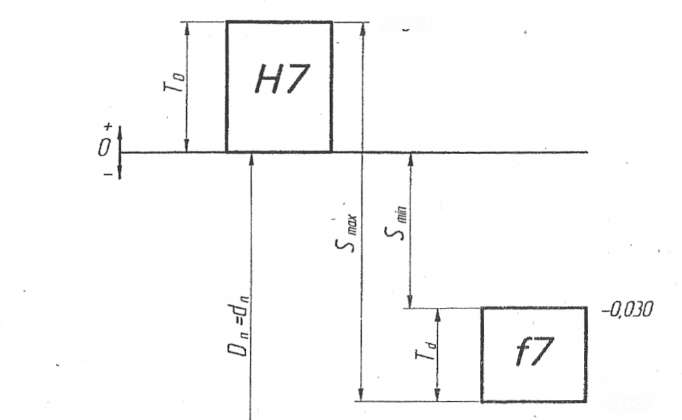

9. Викреслюємо схему розміщення полів допусків деталей з'єднання (рис. 2.2).

Рис. 2.1. Позначення посадок і відхилень на складальному і деталювальному кресленнях

Рис. 2.2. Схема полів допусків з'єднання Ø

Розрахунок і вибір посадок з гарантованим натягом

Послідовність виконання

Вихідними даними для розрахунку і вибору посадок являються: dn – номінальний діаметр вала, мм; D2 – зовнішній діаметр втулки, м; l – довжина спряження, мм; Mкр – крутний момент, що передається, Н∙м2; f = 0,1 – коефіцієнт тертя; RaD і Rad – шорсткість поверхні втулки і вала, мкм; ED і Ed модулі пружності матеріалів втулки і вала; σT – границя текучості, Н∙м2; μD і μd – коефіцієнт Пуассона для матеріалів втулки і вала.

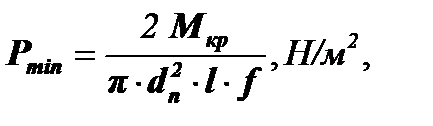

1. Визначається величина мінімального питомого тиску між поверх-нями вала і втулки:

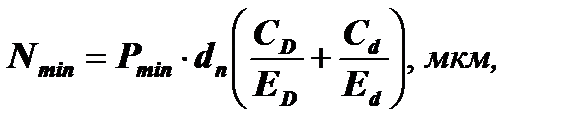

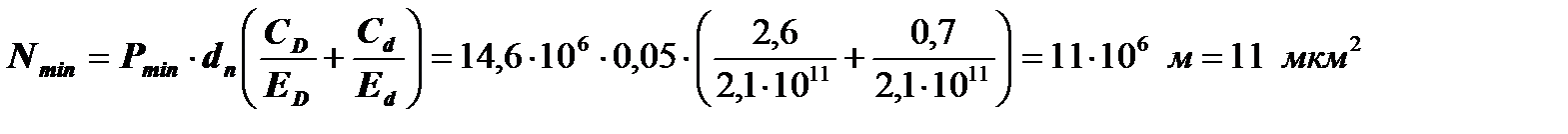

2. Визначається мінімальний натяг Nmin, мкм який потрібний для передачі заданого навантаження:

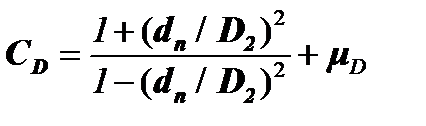

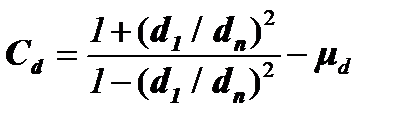

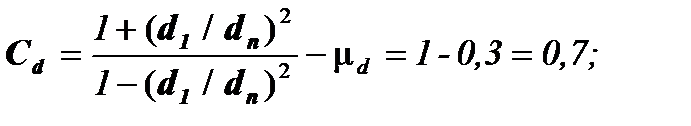

де CD і Cd конструктивні коефіцієнти, що визначаються за формулами:

та

та  ,

,

де d1 – внутрішній діаметр вала; якщо вал суцільний, тобто d1=0, то Cd=1-μd.

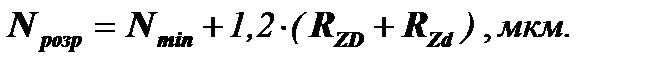

3. Визначається розрахунковий натяг:

4. За таблицями (додаток 7) вибирається посадка, що задовольняє умові Nmin.табл.≥Nрозр.

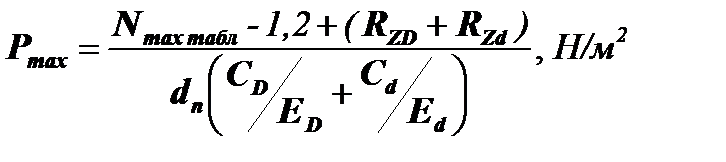

5. Визначається максимальний питомий тиск на контактних поверх-нях:

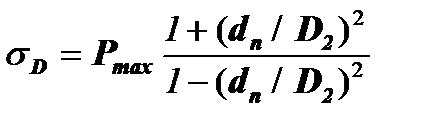

6. Визначається максимальне напруження у втулці:

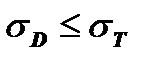

7. Проводиться перевірка правильності вибраної посадки:  .

.

8. Вибирається універсальний засіб вимірювання, виходячи з умови, що гранична похибка Δlim засобу вимірювання не перевищувала допустиму похибку вимірювання Δвим, тобто Δlim ≤ Δвим.

9. Викреслюється схема полів допусків вибраної посадки і спряжен-ня в зборі і подетально.

ПРИКЛАД

Початкові дані:

номінальний діаметр вала – dn=50∙10-3 м;

зовнішній діаметр втулки – D=80∙10-2 м;

довжина спряження – l=30∙10-3 м;

крутний момент – Mкр=164 Н∙м;

шорсткість поверхні – RZD=10 мкм, RZd=6,3 мкм;

матеріл втулки і вала – сталь 50;

модуль пружності – ED=Ed=2,1∙1011 Н/м2;

границя текучості – σТ=370∙106 Н/м2

ВИКОНАННЯ

1. Визначаємо величину мінімального питомого тиску між спряже-ними поверхнями втулки і вала:

2. Знаходимо мінімальний натяг:

де

;

;

.

.

3. Визначаємо розрахунковий натяг:

4. За таблицею (додаток 7) знаходимо, що умові Nmin.табл.≥Nрозр задовольняє посадка Ø  , у якої Nmin.табл.=31 мкм, а Nmах.табл.=109 мкм.

, у якої Nmin.табл.=31 мкм, а Nmах.табл.=109 мкм.

5. Визначаємо максимальний питомий тиск на контактних поверх-нях:

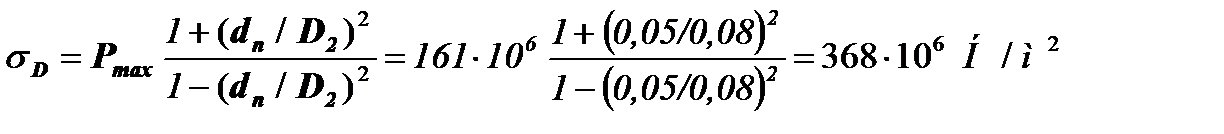

6. Визначаємо максимальне напруження у втулці:

.

.

7. Проводимо перевірку правильності вибраної посадки:

Так, як 368∙106Н/м2<370∙106Н/м2, то посадка вибрана вірно.

8. Вибираємо універсальні засоби вимірювання деталей. За табли-цею (додаток 4), визначаємо допустиму похибку вимірювання: для отвору Δвим=10 мкм, для вала – Δвим=10 мкм. Для отвору вибираємо індикаторний нутромір уякого Δlim=10 мкм, а для вала вибираємо мікрометр, у якого Δlim= мкм.

10. Викреслюємо спряження в зборі і подетально (рис. 2.3).

Рис. 2.3. Позначення посадок і відхилень на складальному і деталювальних кресленнях

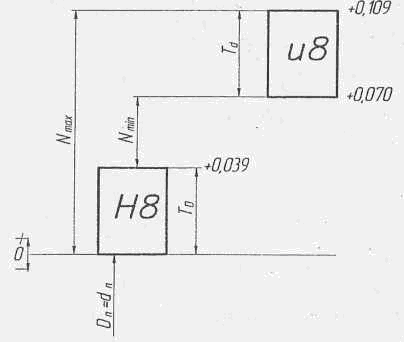

11. Викреслюємо схему розміщення полів допусків деталей з᾿єднан-ня (рис. 2.4).

Рис. 2.4. Схема полів допусків з'єднання Ø

ЗАВДАННЯ 3