Суммарную равнодействующую всех сил, действующих на резец со стороны обрабатываемого металла, можно назвать силой сопротивления резанию (стружкообразованию) R=  . Где: Рz – сила резания, или тангенциальная сила, касательная к поверхности резания и совпадающая с направлением главного движения; Рх – осевая сила, или сила подачи, действующая параллельно оси заготовки в направлении, противоположном движению подачи; Ру – радиальная сила, направленная перпендикулярно к оси обрабатываемой заготовки.

. Где: Рz – сила резания, или тангенциальная сила, касательная к поверхности резания и совпадающая с направлением главного движения; Рх – осевая сила, или сила подачи, действующая параллельно оси заготовки в направлении, противоположном движению подачи; Ру – радиальная сила, направленная перпендикулярно к оси обрабатываемой заготовки.

На силы резания влияют следующие факторы: обрабатываемый материал, глубина резания, подача, передний угол (угол резания), главный угол в плане, радиус закругления при вершине, смазочно-охлаждающие технологические среды, скорость резания и износ инструмента.

Во избежание смещения резца от действия сил Ру и Рх он должен быть прочно закреплен в резцедержателе. Напряжения, вызванные в державке силами Рz, Ру и Рх, не должны повышать напряжений, допускаемых материалом державки по его прочности и жесткости. Большие напряжения создаются и в режущей части инструмента, поэтому сила Рz должна быть меньше силы, допустимой для режущей части резца.

Сила резания может быть рассчитана по формуле: Р=Ср×tХр×SУp×НВZp, где коэффициент Ср и показатели степени хр, ур и zр для всех трех составляющих силы резания – справочные величины (Грановский 177). Полученные значения составляющих сил резания необходимо умножить на поправочные коэффициенты, учитывающие влияние: а) главного угла в плане j; б) радиуса r0 закругления вершины резца; в) максимального линейного износа h3мах.

Работа резания в общем случае (в джоулях) рассчитывается по формуле: W=Pz×L, где Рz – сила резания, действующая в направлении скорости резания (Н); L – путь, проходимый режущим инструментом, м.

Эффективную мощность, Вт, затрачиваемую на резание, рассчитывают по уравнению Ne=Рu/60, где u - скорость резания, м/мин; Р=Рz – сила резания, Н. С учетом КПД станка легко подсчитать и необходимую (расчетную) мощность электродвигателя: Nэл=Ne/h.

КОНТАКТНЫЕ ПРОЦЕССЫ

В результате высоких скоростей деформации процесса резания резко меняются физико-механические свойства материала – возрастает число возможных плоскостей скольжения, изменяются соотношения между его пределом текучести и временным сопротивлением, возрастает химическая активность материала и т.д.

Экспериментальные данные показывают, что только за счет образования новой поверхности в пределах площадки контакта стружки с передней поверхностью лезвия в секунду возникает около 1015 свободных связей. И хотя продолжительность их существования в несвязанном состоянии 10-12с, на передней поверхности лезвия успевает образовываться так называемый граничный слой. Этот чрезвычайно тонкий слой возникает благодаря мгновенному процессу схватывания двух разнородных материалов и сопровождающих его явлений адгезии и диффузии. В условиях действия внешней среды к этим явлениям присоединяются также адсорбция (поглощение вещества из газовой или жидкой среды поверхностным слоем твердого тела) и химические реакции вновь возникающих при резании поверхностей с внешней средой.

Граничный слой в свою очередь состоит из нескольких слоев – переходного между поверхностями инструмента и обрабатываемого материала и последующих. В пределах переходного слоя наблюдается большое количество пор, образовавшихся между выступающими зернами инструментального материала и внутри сильно деформированного обрабатываемого металла. Граничный слой формируется в результате действия явления переноса – перенесения одного материала на поверхность другого в результате твердофазных взаимодействий между ними. Перенос – явление чрезвычайно сложное и проявляется на макро- (налипы, обволакивание, намазывание), микро- и субмикроскопическом уровнях. Для него характерны неоднородность рельефа контактной поверхности вследствие различных скоростей схватывания и разрушения пары инструментальный – обрабатываемый материалы на различных участках контакта; фазовые превращения, обусловленные взаимодействием данной пары между собой и внешней средой; наличие текстуры; образование различных микро- и субмикроструктур и др. В связи со сложностью строения и названными свойствами граничного слоя он в отличие от обрабатываемого и инструментального материалов значительно хуже травится, почему и получил название «белый слой».

Граничный слой служит своего рода основой, влияющей на другие контактные процессы. Например, он может сохранять свою малую толщину или служить первоосновой для образования наростов значительной высоты; защищать площадки контакта от изнашивания или, наоборот, способствовать ему; изменять условия трения и т.д.

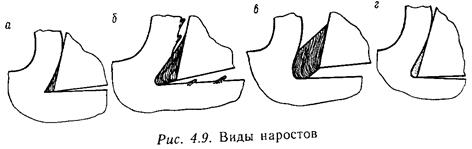

Под наростом понимают клиновидную, относительно неподвижную область материала, расположенную на передней поверхности лезвия у его режущей кромки.

Нарост – сложное по химическому составу агрегатное состояние металла из продуктов взаимодействия обрабатываемого и инструментального материалов и окружающей среды. Он состоит из слоев сильно деформированного обрабатываемого материала с включениями оксидов и карбидов обрабатываемого и инструментального материалов, а также кобальта, входящего в состав твердого сплава. Строение нароста сложное: основная часть – это «третье тело», прочно соединенное с поверхностью инструмента, на которое наращиваются последующие слои сходящей стружки. При разрушении нарост частично уносится стружкой, частично поверхностью детали, в результате чего увеличивается шероховатость.

|

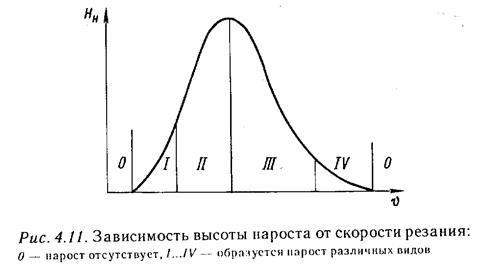

При относительно низких скоростях резания образуется нарост первого вида.

Он имеет форму, близкую к треугольной, мало развит по высоте, имеет небольшой радиус округления вершины.

При более высоких скоростях образуется нарост второго вида значительной высоты, с большими передним и задним углами, достигающими 5…12°. Основание нароста достаточно стабильно, а его верхняя часть часто разрушается. С дальнейшим возрастанием скорости резания этот нарост преобразуется в нарост третьего вида. Его форма становится прямоугольной или близкой к трапецеидальной, имеет значительную высоту. Наросты такого вида наиболее стабильны, их срыв происходит крупными частицами или полностью.

|

Еще при более высоких резания возникает нарост четвертого вида, по форме и расположению близкий к первому. Это – нестабильное образование, постоянно изменяющееся во всем объеме. Разрушение его происходит путем постоянного «стекания» с лезвия.

ТЕПЛОВЫЕ ПРОЦЕССЫ ПРИ РЕЗАНИИ

Различают три способа теплообмена: теплопроводность, конвекция и тепловое излучение.

Теплопроводность – перенос теплоты (или внутренней энергии) при непосредственном соприкосновении тел или частей одного тела с различной температурой.

Конвекция – наблюдается в движущихся жидкостях или газах. Перенос теплоты при этом происходит за счет перемещения вещества в пространстве, тогда как в процессе теплопроводности это не обязательно. Конвекция всегда сопровождается теплопроводностью, так как при движении жидкости или газа имеет место соприкосновение частиц с различными температурами. Совместный процесс конвекции и теплопроводности называется конвективным теплообменом.

Тепловое излучение – перенос теплоты в виде электромагнитных волн с взаимным превращением тепловой энергии в лучистую и обратно.

Температурное поле – совокупность температур в данный момент времени для всех точек пространства. Если при этом температура зависит от длительности нагрева или охлаждения, поле называется неустановившимся или нестационарным. Если же температура не изменяется, поле называется установившимся или стационарным.

Градиент температур – предел отношения приращения температуры Dq к расстоянию между изотермами по нормали Dn: grad q=lim (Dq/Dn) Dn®0=dq/dn (°С/м), он характеризует интенсивность изменения температуры внутри тела и является векторной величиной, направленной по нормали в сторону возрастания температуры.

Плотность теплового потока q=-l grad q (Вт/м2) – количество теплоты, проходящей через единицу площади в единицу времени – вектор, направленный в сторону, противоположную градиенту температуры.

Коэффициент теплопроводности l - количество теплоты, проходящей в единицу времени через единицу площади при градиенте температуры в один градус на единицу длины (Вт.

Коэффициент температуропроводности w (м2/с)

Коэффициент теплоотдачи a характеризует интенсивность конвективного теплообмена между твердым телом и жидкой (газообразной) средой;  (Вт/м2×с).

(Вт/м2×с).

Выделение теплоты при снятии стружки объясняется тем, что в теплоту преобразуется механическая работа, затраченная на срезание стружки: W=Wдеф+Wт.п.п+Wт.з.п., где Wдеф, Wт.п.п, Wт.з.п – работа, затрачиваемая соответственно на упругую и пластическую деформации срезаемого слоя, на преодоление сил трения по передней и задней поверхностям.

Практически в теплоту переходит вся работа резания (больше, чем 99,5 %).

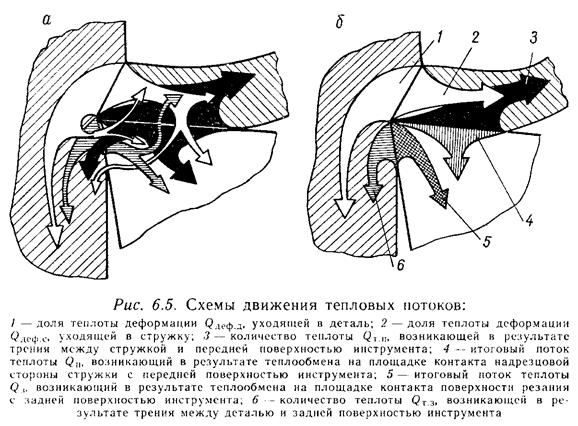

Зная количество теплоты, выделяемой в процессе резания и распространяемой между стружкой, обрабатываемой деталью, инструментом и средой, можно записать уравнение баланса тепловой и механической энергии при резании: Wдеф+Wт.п.п+Wт.з.п.=Qс+Qи+Qд+Qо.с.

Эксперименты показывают, что при работе с небольшой скоростью резания (до 30…40м/мин) относительное количество теплоты составляет: Qс»60…70%; Qи»3%; Qд»30…40%; Qо.с.»1…2%. Установлено, что чем ниже теплопроводность обрабатываемого материала, тем больше теплоты уходит в инструмент. По мере увеличения скорости резания значительно растет относительное количество теплоты, уходящей в стружку. По опытам С.С. Можаева при скорости =400…500 м/мин теплота распределяется так: Qс»97…98%, а Qи»1%.

Использование технологических сред позволяет значительно повысить Qо.с. в общем тепловом балансе. В зависимости от условий подвода среды соответственно уменьшаются Qс, Qи и Qд.

ТЕМПЕРАТУРА РЕЗАНИЯ И МЕТОДЫ ЕЕ ОПРЕДЕЛЕНИЯ

Температура резания – температура, возникающая в зоне резания. Рассмотрим некоторые из методов ее определения.

|

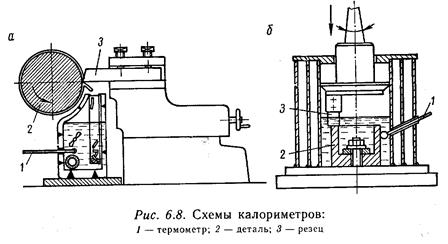

Калориметрический метод – позволяет определить количество теплоты, переходящей в стружку, деталь и инструмент, а также их средние температуры. Например, улавливая в калориметр горячую стружку, зная массы стружки и воды в калориметре и изменение температуры воды, можно определить среднюю температуру стружки. Есть также калориметры, в которые погружают деталь и инструмент.

Метод пленок – заключается в том, что на контактные площадки инструмента наносится в вакууме тонкий слой чистого металла с известной температурой плавления. Теплота, выделяющаяся при резании, оплавляет пленку в области, где достигается температура ее плавления, и тем самым обозначает соответствующую изотерму.

Метод термокрасок – принципиально аналогичен методу пленок, но вместо чистых металлов используются специальные составы, изменяющие свой цвет под действием температур.

|

Термоэлектрический метод – заключается в том, что если нагреть место спая двух проводников из различных металлов, оставляя при этом свободные концы при более низкой температуре, на последних возникает термоЭДС, которая зависит от разности температур спая и более холодных концов. Замыкая цепь через милливольтметр, можно измерить термоЭДС. Такая цепь называется термоэлектрической. Этот метод является наиболее распространенным и подразделяется на несколько разновидностей: метод искусственной термопары, полуискусственной термопары, естественной термопары.

|

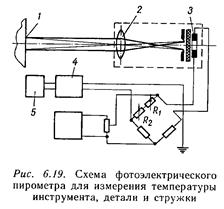

Метод бесконтактного измерения температур представляет собой регистрацию теплового излучения отдельных участков детали или инструмента в процессе обработки.

Он основан на принципе собирания теплового излучения с участка нагретой поверхности 1 с помощью линз 2 и направления его на фотосопротивление 3. Под действием теплового изучения в фотоэлементе возникает ток, который повышается усилителем 4 и регистрируется измерительным устройством 5. Фотоэлектрический метод позволяет измерять температуру различных участков зоны резания и определять температурные поля передней и задней поверхности резца.

На основании приведенной общей схемы разработана конструкция и изготовлен прибор для измерения температуры в любой точке зоны резания.

|

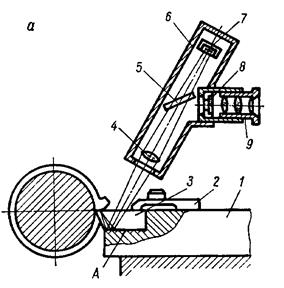

Рис. 6.20. а.

Прибор состоит из корпуса 6, объектива 4, подвижного зеркала 5, фотоэлемента 7, окуляра 9 с сеткой 8. Кроме того, применен специальный резец 1 с прихватом 2 и пластиной 3 из прозрачного для инфракрасной области спектра материала (например, из лейкосапфира или алмаза) с полированными передней и нижней (опорной) плоскостями, причем опорная плоскость А выполнена зеркальной. Прибор позволяет измерять температуру в любой точке от 150 до 1200 0С. Высокая точность измерения (±2…3%).

СТОЙКОСТЬ РЕЖУЩИХ ИНСТРУМЕНТОВ

Продолжительность резания новым или переточенным режущим инструментом до его отказа, т.е. до достижения предельно допустимого износа, называется периодом стойкости Т. Иногда для выражения технологических возможностей период стойкости инструмента дается в метрах пути резания (ТL) и в количестве деталей, обработанных между двумя переточками.

Чем больше интенсивность изнашивания, тем меньше период стойкости инструмента. Последний служит количественным выражением интенсивности изнашивания инструмента и сильно изменяется в зависимости от условий резания – режимов резания, геометрических параметров режущей части инструмента, применяемой СОТС и т.д. Одним из основных факторов, определяющих период стойкости инструмента, является скорость резания. Это в первую очередь обусловлено тем, что в зависимости от скорости изменяется температура в зоне резания.

|

Чтобы получить график зависимости Т=f(u) для определенного инструмента, его используют до полного затупления при выбранных условиях. При этом все условия сохраняются постоянными, кроме u. Затем строят графики зависимости износа от времени резания hз=f(t), по которым находят соответствующие значения Т при предельном износе hз=D и строят кривые Т=f(u) или u=f(Т).

ВИДЫ РАЗРУШЕНИЯ ИНСТРУМЕНТА:

хрупкое, пластическая деформация, изнашивание.

|

Прочность режущего клина инструмента – способность выдерживать без разрушения нагрузку, обусловленную процессом резания. В зависимости от механически характеристик материала и схемы напряженного состояния разрушение может носить характер хрупкого или вязкого процесса.

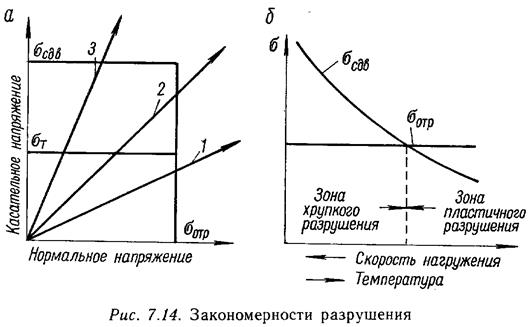

Если соотношение нормальных и касательных напряжений соответствует кривой 1 (стр. 224), разрушение режущего клина произойдет путем среза после предварительной пластической деформации. Если напряженное состояние в режущем клине отвечает кривой 2, разрушение сопровождается пластической деформацией, но произойдет путем отрыва, а сели кривой 3 – путем отрыва без предварительной пластической деформации. Характер разрушения зависит также от скорости нагружения клина и уровня температур в зоне резания.

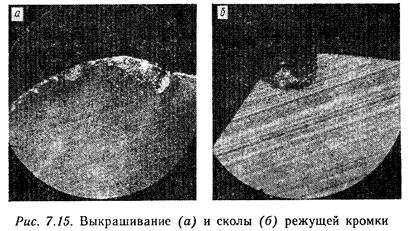

На практике в результате хрупкого разрушения наблюдаются либо выкрашивание режущих кромок, либо сколы режущей части.

|

Выкрашивание проявляется в отделении малых частиц режущей кромки и вызывается поверхностными дефектами площадок контакта, неоднородностью структуры инструментального материала, остаточными напряжениями в поверхностных слоях рабочей части инструмента. Сколы характеризуются отделением значительного объема рабочей части инструмента. Они происходят преимущественно по передней поверхности и по размерам соизмеримы с размерами площадки контакта. Основными факторами, влияющими на скалывание, являются свойства обрабатываемого и инструментального материалов, геометрия режущего клина (g, b и j) и толщина среза.

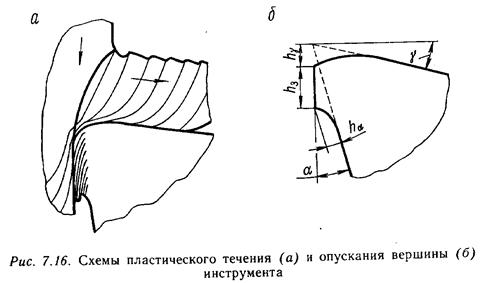

Для ряда сочетаний обрабатываемых и инструментальных материалов существует область режимов резания, в пределах которой инструмент не в состоянии срезать стружку, но сам подвергается пластической деформации и срезу. Особенностью этого вида разрушения является пластическое течение верхних контактных слоев и их последующий срез вдоль задней, а иногда и передней поверхности лезвия. Развитию процесса пластического течения способствует интенсивный разогрев и размягчение инструментального материала при высоких температурах резания. Повышению его пластичности способствует и то, что режущее лезвие работает в условиях всестороннего неравномерного сжатия.

|

Наступление момента пластического разрушения зависит от свойств инструментального материала и условий обработки. Так, при точении конструкционных сталей с толщинами среза а =0,3…0,4мм разрушение быстрорежущего резца наступает при u=36…60м/мин и температуре разогрева режущей кромки q=700°С, а твердосплавного – соответственно 350…500м/мин и 1100…1200°С.

Абразивное изнашивание. Снятие стружки с поверхности детали сопровождается изнашиванием режущих лезвий инструментов. Это происходит в результате комплексного действия целого ряда механических и физико-химических явлений на площадках контакта. Механизм абразивного изнашивания заключается в том, что твердые включения обрабатываемого материала, внедряясь в контактные поверхности инструмента, царапают их как микроскопические резцы. Особенно это проявляется, когда твердость инструментального материала в процессе резания падает, а обрабатываемый материал упрочняется. Абразивное действие оказывают частицы нароста, карбиды, интерметаллиды, оксиды и другие включения высокой твердости.

Адгезия, схватывание и перенос вещества. В процессе резания происходят одновременно накапливание частиц на одних микроучастках контактных площадок и срыв с других микроучастков тех же контактных площадок накопившихся на них частиц. В результате по всей контактной поверхности образуются микроочаги относительно кратковременного действия локальных сил адгезии (адгезия (прилипание, сваривание) – сцепление поверхностных слоев разнородных тел) между поверхностными слоями материалов инструмента и детали, чередующиеся с разрушением и уносом оторванных частиц стружкой или вновь образуемыми участками поверхности резания. Одной из причин локализации сил адгезии является отсутствие непрерывного сплошного контакта между задней поверхностью инструмента и обрабатываемым материалом.

Диффузионное изнашивание в процессе резания может происходить вследствие взаимного диффузионного растворения компонентов инструментального и обрабатываемого материалов; разрушения поверхностных слоев инструмента в результате структурных превращений и их разупрочнения.

ШЕРОХОВАТОСТЬ ОБРАБОТАННОЙ ПОВЕРХНОСТИ

Все причины образования шероховатости обработанной поверхности можно разбить на три группы, связанные:

1) с положением режущих кромок инструмента относительно обработанной поверхности;

2) упругой и пластической деформацией обрабатываемого материала;

3) возникновением вибраций в технологической станочной системе.

|

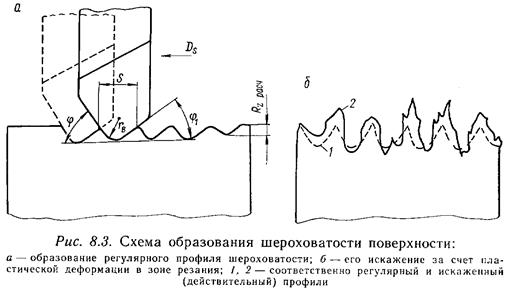

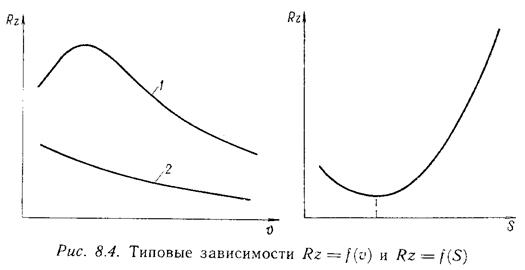

Образование неровностей обработанной поверхности в первом приближении можно представить как след рабочего движения режущей кромки (или кромок) инструмента в поверхностном слое металла (стр. 241) – регулярный профиль. На образование регулярного профиля шероховатости влияет геометрия режущего инструмента, в частности главный и вспомогательный углы в плане j и j1, радиус вершины резца rв и подача S.

Исходя из геометрических соотношений расчетная высота неровностей для резца с незакругленной вершиной: Rzрасч=S sinj sinj1/sin (j+j1).

Для резца, вершина которого закруглена радиусом rв (при S> rв), используется эмпирическая зависимость: Rzрасч=S2/(8 rв), а при тонком точении Rzрасч=  , где аmin – минимальная толщина среза: аmin =КS(t/2rв)1/2; К – коэффициент, учитывающий уменьшение размеров сечения среза и механические свойства обрабатываемого материала.

, где аmin – минимальная толщина среза: аmin =КS(t/2rв)1/2; К – коэффициент, учитывающий уменьшение размеров сечения среза и механические свойства обрабатываемого материала.

Из приведенных формул следует, что чем больше S, j и j1, и меньше rв, тем высота неровностей больше и наоборот. Указанную шероховатость называют поперечной (ее измеряют в направлении подачи). Одновременно образуется и продольная шероховатость, измеряемая вдоль главного движения инструмента (или детали). Обычно поперечная шероховатость больше продольной, и поэтому она сильнее влияет на эксплуатационные свойства обработанных поверхностей.

В реальном процессе обработки металлов резанием впереди резца и под обработанной поверхностью образуется определенная зона пластической деформации. Это вносит существенные искажения в регулярный профиль поверхности, т.к. пластически деформированный металл в отдельных местах как бы наволакивается, а также вырываются отдельные кусочки металла. Поэтому чем меньше поверхностная пластическая деформация, тем ближе фактический профиль подходит к регулярному.

При затуплении режущего инструмента шероховатость обработанной поверхности возрастает: при точении на 50…60%, фрезеровании цилиндрическими фрезами на 100…115%, фрезеровании торцовыми фрезами на 35…45%, сверлении на 30…40% и развертывании на 20…30%. Это объясняется увеличением пластической деформации металла поверхностного слоя.

Уменьшить пластическую деформацию, а следовательно, и искажения регулярного профиля поверхности можно увеличением переднего угла, а также скорости резания, проведением соответствующей термической обработки металла (например, нормализации или улучшения), применением СОТС и т.д.

|

ОСТАТОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ В ПОВЕРХНОСТНОМ СЛОЕ

При обработке деталей под действием сил резания в поверхностном слое металла происходит его упругопластическое деформирование.

Пластическая деформация распространяется на определенную глубину металла, расположенного под обработанной поверхностью, и сопровождается скольжением, т.е. перемещением отдельных частей кристаллов по определенным кристаллографическим плоскостям. Пластической деформации предшествует упругая, распространяющаяся со скоростью, близкой к скорости звука.

При пластической деформации происходит возникновение и концентрация дислокаций (нарушение в отдельных местах правильного строения кристаллической решетки) около линий сдвигов. При резании пластическая деформация вызывает наклеп поверхности, за счет чего последняя упрочняется, повышается ее микротвердость и снижается пластичность.

|

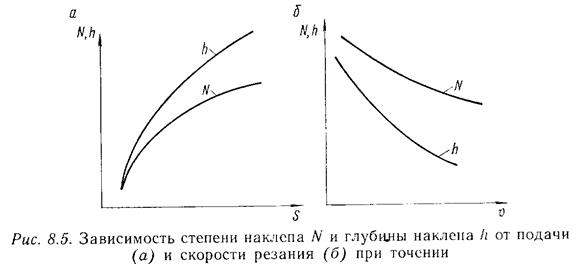

При наклепе наблюдается снижение электропроводности, теплопроводности и плотности металла, что объясняется увеличением количества дислокаций и вакансий в наклепанном металле. В общем случае с увеличением сил резания и продолжительности их воздействия возрастает пластическая деформация поверхностного слоя металла, а следовательно, увеличивается степень его упрочнения N и глубина распространения наклепа h. Так, например, они возрастают с увеличением подачи и уменьшаются с ростом скорости резания (Рис. 248).

Для приближенного расчета глубины наклепа можно пользоваться методом, базирующимся на решении задач теории пластичности. При несвободном резании острым резцом

h=S(1-sinb) sin 2j/2sinb,

где b - угол сдвига; j - главный угол резца в плане.

Угол сдвига tg b=cosg/(Ka - sing),

где Ка – коэффициент утолщения стружки; g - передний угол резца. Формула с h справедлива, когда отношение S/t<0,3.

Установлено, что возможности упрочнения металла за счет его наклепа ограничены, и при чрезмерном пластическом деформировании может образоваться «перенаклеп» металла, что приводит к его разупрочнению. Разупрочнение происходит при исчерпании зернами металла возможности упрочняться. При этом наблюдается его разрыхление, появление трещин, отслаивание и т.д.

Остаточными напряжениями называют напряжения в поверхностном слое деталей, которые существуют при отсутствии каких-либо внешних воздействий, например температурных или силовых. При обработке резанием и вызванных им пластических деформациях металла уменьшается его плотность и соответственно увеличивается удельный объем примерно на 0,3…0,8% от исходного значения.

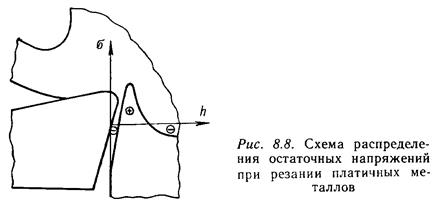

Вследствие трения задней поверхности инструмента об обработанную поверхность в поверхностных слоях последней возникает пластическая, а ниже – упругая деформация растяжения. По мере движения режущего клина и снятия нагрузки упругорастянутые слои стремятся возвратиться в исходное состояние, но этому препятствуют пластически деформированные слои. В результате внутренние области оказываются частично растянутыми, а в поверхностных слоях возникнут остаточные напряжения сжатия.

|

Остаточные напряжения могут возникнуть в связи с локальным нагревом поверхности обрабатываемой детали. Под действие теплового фактора поверхностные слои стремятся удлиниться, но этому препятствуют более холодные, расположенные в глубине металла, и в поверхностном слое возникают напряжения сжатия. При охлаждении наблюдается обратная картина с образованием растягивающих напряжений. Результирующую эпюру напряжений следует рассматривать как результат одновременного действия силового и теплового фактора.

При обработке резанием металлов, склонных к фазовым превращением, нагрев в зоне резания может вызывать структурные превращения, связанные, как известно, с объемными изменениями кристаллической решетки металла. Поэтому в слоях со структурой, имеющей больший удельный объем, развиваются напряжения сжатия, а в слоях со структурой меньшего удельного объема – остаточные напряжения растяжения.