Поверхности обработки.

|

На обрабатываемой заготовке при снятии стружки различают три поверхности: обрабатываемую, которая частично или полностью удаляется при обработке; обработанную, образованную на заготовке в результате обработки; поверхность резания, образуемую режущей кромкой в результирующем движении резания.

ГЕОМЕТРИЯ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА

Координатные плоскости, поверхности и углы режущего лезвия

Рабочая часть любого режущего инструмента состоит из одного или многих режущих лезвий. На лезвии затачиваются передняя поверхность 1, контактирующая в процессе резания со срезаемым слоем и стружкой; главная задняя поверхность 3, контактирующая с поверхностью резания; вспомогательная задняя поверхность 5, обращенная к обработанной поверхности.

|

При пересечении передней и главной задней поверхностей образуется главная режущая кромка 2, а передней и вспомогательной задней – вспомогательная режущая кромка 6.

Место сопряжения главной и вспомогательной режущих кромок называется вершиной режущего лезвия 4.

|

Расположение режущих кромок в пространстве определяет особенности режущего лезвия и оценивается относительно так называемых координатных плоскостей.

Для определения положения режущих кромок резца принимают следующие координатные плоскости: 1 – основная; 2 – резания; 3 – рабочая; 4 – главная секущая, а также вспомогательная секущая плоскость (не показана).

Координатные плоскости рассматривают в различных системах координат. Статическая система имеет начало в рассматриваемой точке режущей кромки и ориентирована относительно направления скорости главного движения резания,

кинематическая – относительно направления скорости результирующего движения резания,

инструментальная – относительно элементов режущего инструмента, принятых за базу.

Основная плоскость – плоскость, проведенная перпендикулярно направлению скорости главного движения.

Плоскость резания – плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная к основной плоскости.

Рабочая плоскость – плоскость, в которой расположены направления скоростей главного движения и движения подачи.

Главная секущая плоскость 4 – координатная плоскость, перпендикулярная к линии пересечения основной плоскости 1 и плоскости резания 2.

Вспомогательная секущая плоскость – плоскость, перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость.

|

Главный задний угол a - угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения b - угол между главной задней и передней поверхностями резца.

Главный передний угол g - угол между передней поверхностью резца и основной плоскостью в рассматриваемой точке главной режущей кромки.

Угол резания d - угол между плоскостью резания и передней поверхностью резца.

Между этими углами существует соотношение a+b+g=90°; d+g=90°. Во вспомогательной секущей плоскости N1 рассматривают вспомогательные задний a1, и передний g1 углы.

Главный угол в плане j - угол между плоскостью резания и рабочей плоскостью.

Вспомогательный угол в плане j1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Угол в плане при вершине e - угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Между этими углами существует соотношение j+j1+e= 180°.

|

Угол наклона главной режущей кромки l - угол между главной режущей кромкой и основной плоскостью.

Положительный l:

tg gпр=tg g cos j - tg l sin j - продольный

tg gп=tg g sin j + tg l cos j - поперечный

Отрицательный l:

tg gпр=tg g cos j + tg l sin j

tg gп=tg g sin j - tg l cos j

Так как l небольшой (0±5°), то: tg gпр=tg g cos j

tg gп=tg g sin j

Для задних углов: tg aпр=tg a/cos j; tg aп=tg a/sin j.

Сверло

Угол при вершине в плане 2j.

Вспомогательные углы в плане j1.

tg j1=(D-D1)/(2 l),

|

где D, D1 – диаметр сверла соответственно в начале и в конце направляющей части; l – длина направляющей части.

Угол наклона винтовой канавки w - угол между касательной к винтовой линии, образующей эту канавку, и линией, параллельной оси сверла.

tg w=pD/H; tg w1=pD1/H; tg w2=pD2/H; tg wx=pDx/H,

где D – диаметр сверла на периферии; D1; D2; Dx – диаметр сверла в соответствующих точках режущей кромки, через которые проведены сечения.

Отсюда tg wх=Dх tg w/D

gпр=w (g=25…30°)

tg g=tg gпр/sin j.

tg g=tg w/sin j - на периферии сверла

tg gх=tg wх/sin j= Dх tg w/D sin j - для любой точки режущей кромки.

Пересечение главных задних поверхностей образует поперечную кромку, или перемычку 7. Угол наклона перемычки y - угол между проекциями поперечной и главной режущей кромок на плоскость, перпендикулярно к оси сверла. При правильной заточке сверла y =50…55°.

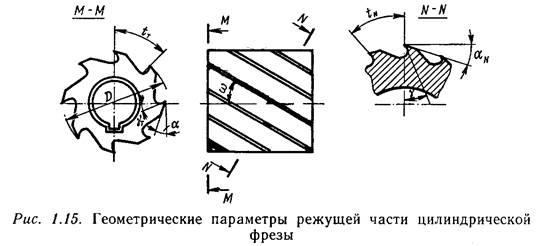

Фреза

|

Фреза – многолезвийный инструмент, применяемый для обработки плоскостей, пазов, шлицев, тел вращения, резьбы, фасонных поверхностей и разрезки.

|

РЕЖИМЫ РЕЗАНИЯ

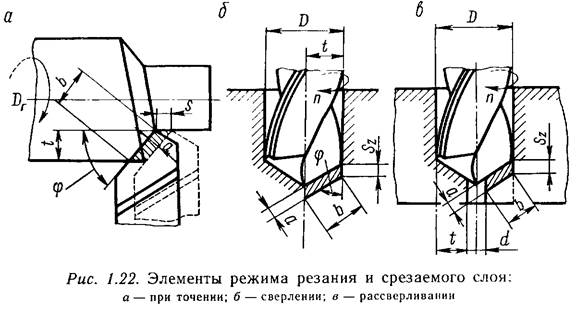

Элементы режима резания.

К элементам режима резания в общем случае относятся скорость главного движения, подача и глубина резания.

Скорость главного движения резания (скорость резания) u - скорость рассматриваемой точки режущей кромки или заготовки в направлении главного движения резания.

При точении, когда заготовка вращается с частотой вращения n (об/мин), скорость резания (м/мин):

u=pDn/1000, D – наибольший диаметр поверхности резания, мм.

|

Подача S – перемещение режущей кромки относительно обработанной поверхности в направлении движения подачи. Различают подачу за один оборот заготовки Sо (мм/об) и за 1 мин Sм= Sоn (мм/мин).

При токарной обработке подача может быть поперечная и продольная. Сверло имеет два зуба (пера) и режет одновременно двумя режущими кромками, поэтому на каждую кромку (один зуб) приходится подача Sz= Sо/z= Sо/2 (мм). Минутная подача Sм= Sоn. Между подачей на зуб фрезы Sz, на один оборот фрезы Sо и минутной Sм существует соотношение Sм= Sоn= Szzn.

Глубина резания t – размер слоя, удаляемого за один проход, измеренный в направлении, перпендикулярном к обработанной поверхности. t=(D-d)/2 (мм).

Элементы срезаемого слоя

Ширина срезаемого слоя, или ширина среза b (мм) – длина стороны сечения срезаемого слоя, образованной поверхностью резания. b=t/sinj.

Толщина срезаемого слоя, или толщина среза а (мм) – длина нормали к поверхности резания, проведенной через рассматриваемую точку режущей кромки, ограниченная сечением срезаемого слоя. а=S sinj.

Для торцовых фрез: b=t/sinj cosl

Угол контакта d - центральный угол, соответствующий дуге контакта фрезы с заготовкой.

Мгновенный угол контакта y - центральный угол между радиусом, проведенным в начальную точку касания зуба фрезы с заготовкой, и радиусом, проведенным в точку мгновенного положения зуба.

Средняя толщина среза ā=(аmах+аmin)/2= аmах/2.

Срединная толщина среза аср=Sz sin(d/2).