Проверка деталей насоса. После разборки все детали насоса промойте керосином или бензином, продуйте струей сжатого воздуха, а затем осмотрите корпус и крышку насоса; при наличии трещин детали замените новыми.

Проверьте набором щупов зазоры между зубьями шестерен, а также между наружными диаметрами шестерен и стенками корпуса насоса (рис. 2-70), которые должны быть соответственно 0,15 мм (предельно допустимый 0,25 мм) и 0,11–0,18 мм (предельно допустимый 0,25 мм). Если зазоры превышают предельно допустимые значения, то замените шестерни, а при необходимости и корпус насоса.

Рис. 2-70. Проверка радиального зазора в масляном насосе

Щупом и линейкой (рис. 2-71) проверьте зазор между торцами шестерен и плоскостью корпуса, который должен быть равен 0,066–0,161 мм (предельно допустимый 0,20 мм). Если зазор больше 0,20 мм, замените шестерни или корпус насоса в зависимости от того, что подверглось износу.

Рис. 2-71. Проверка осевого зазора в масляном насосе

Измерив детали, определите зазор между ведомой шестерней и ее осью, который должен быть 0,017–0,057 мм (предельно допустимый 0,10 мм), а также между валиком насоса и отверстием в корпусе. Этот зазор должен 0,016–0,055 мм (предельно допустимый 0,10 мм). Если зазоры превышают предельно допустимые, замените изношенные детали.

Проверка редукционного клапана. При ремонте масляного насоса проверьте редукционный клапан. Обратите внимание на поверхности клапана и отверстия в приемном патрубке, так как возможные загрязнения или отложения на сопрягаемых поверхностях могут привести к заеданию клапана.

На сопрягаемых поверхностях клапана и крышки насоса не должно быть забоин и заусенцев, которые могут привести к уменьшению давления масла в системе.

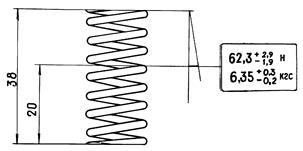

Проверьте упругость пружины редукционного клапана, сравните полученные данные с приведенными на рис. 2-72.

Рис. 2-72. Основные данные для проверки пружины редукционного клапана

Валик и шестерни привода масляного насоса

На поверхностях опорных шеек валика и на рабочей поверхности эксцентрика не должно быть вмятин и рисок.

На зубьях шестерен привода масляного насоса и распределителя зажигания не допускаются выкрашивания, при таком дефекте замените шестерни и валик новыми.

Втулки валика привода масляного насоса. Проверьте внутренний диаметр втулок, их запрессовку в гнездах, а также совпадение смазочного отверстия в передней втулке с каналом в блоке цилиндров (проворачивание втулки). Внутренняя поверхность должна быть гладкой и без задиров.

Измерив диаметры валика и втулок, определите зазоры между втулками и опорными поверхностями валика. Если зазор превышает 0,15 мм (предельный износ), а также при повреждении поверхностей втулок или ослабление их запрессовки, замените втулки новыми.

При замене пользуйтесь как для снятия, так и для установки, оправкой А.60333/1/2 (рис. 2-73), соблюдая следующее:

· втулки должны быть запрессованы в гнезда, при этом отверстие для масла в передней втулке должно находится против канала в блоке цилиндров;

· после запрессовки втулки должны быть окончательно обработаны и доведены по внутреннему диаметру (размеры даны на рис. 2-68). Чтобы обеспечить полную соосность втулок валика, длю их доводки применяется развертка А.90353, которой одновременно обрабатываются обе втулки.

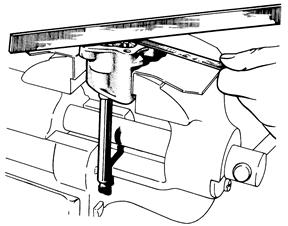

Рис. 2-73. Снятие и установка втулок валика привода масляного насоса и распределителя зажигания:

1 – оправка А.60333/1/2.

Втулка шестерни привода масляного насоса. Проверьте запрессовку втулки. Внутренняя поверхность должна быть гладкой и без задиров, в противном случае втулку замените.

Для выпрессовки и запрессовки втулки пользуйтесь оправкой А.60326/R (рис. 2-74).

После запрессовки втулку обработайте разверткой до`16,016–16,037 мм.

Рис. 2-74. Выпрессовка втулки шестерни привода масляного насоса и распределителя зажигания:

1 – оправка А.60326/R.

Система вентиляции картера двигателя

Для удаления из картера газов и паров бензина служит принудительная вентиляция, осуществляемая отсосом газов из картера во впускную трубу двигателя.

Картерные газы отсасываются по шлангу 1 (рис. 2-75) в шланг впускной трубы, и далее через дроссельный патрубок и ресивер во впускную трубу.

При малых оборотах коленчатого вала, при закрытой дроссельной заслонке, основная масса картерных газов отсасывается по шлангу 2 в дроссельный патрубок.

Для промывки системы снимите шланг 1, крышку 5 маслоотделителя и промойте их бензином или керосином.

Продуйте патрубок шланга впускной трубы.

Рис. 2-75. Схема вентиляции картера двигателя:

1 – вытяжной шланг;

1 – вытяжной шланг;

2 – шланг отвода газов;

3 – дроссельный патрубок;

4 – указатель уровня масла;

5 – крышка маслоотделителя;

6 – датчик давления масла;

7 – прокладка;

8 – маслоотделитель.

5. Система питания

Система питания входит в электронную систему управления двигателем, которая подробно описана в отдельном Руководстве по ремонту и техническому обслуживанию системы управления двигателя с распределенным впрыском топлива, поэтому в этом разделе описывается только снятие, установка топливного бака и замена фильтрующего элемента воздушного фильтра.

Воздушный фильтр установлен в задней правой части подкапотного пространства на трех резиновых опорах 11 (см. рис. 2-5).

Наружный воздух через заборник 7 засасывается в корпус 5 воздушного фильтра. Затем воздух проходит через бумажный фильтрующий элемент 4, датчик 2 массового расхода воздуха, шланг 1 впускной трубы и дроссельный патрубок 9. Из дроссельного патрубка подогретый воздух направляется в каналы ресивера 8 и впускной трубы, затем в головку цилиндров и в цилиндры.

Топливный бак

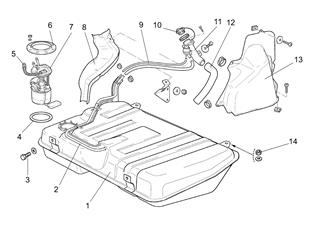

Снятие и установка. Для снятия топливного бака 1 (рис. 2-76) отсоедините массовый провод от аккумуляторной батареи.

Рис. 2-76. Снятие топливного бака:

Рис. 2-76. Снятие топливного бака:

1 – топливный бак;

2 – топливопровод;

3 – болт; 4 – прокладка;

5 – электроразъем электробензонасоса;

6 – прижимное кольцо;

7 – электробензонасос;

8 – сливной лоток;

9 – сливной шланг;

10 – пробка;

11 – наливная труба;

12 – шланг;

13 – перегородка;

14 – гайка.

Отверните пробку 10 наливной трубы 11, удалите максимально возможное количество бензина.

Снимите заднее левое сиденье, коврик пола и снимите крышку люка, расположенного на полу.

Открутите штуцеры топливных трубок от электробензонасоса 7. Отсоедините электрический разъем 5 бензонасоса от жгута проводов.

Ослабьте хомуты и снимите горловину наливной трубы. Выверните болты 3, открутите гайки 14 и снимите топливный бак 1.

Установку топливного бака выполняйте в обратном порядке.

Штуцеры топливных трубок затяните моментом 20–34 Н×м (2,0–3,5) кг×см.

Очистка и контроль. Снимите бензонасос 7. Для удаления загрязнений и отложений промойте бак бензином. Затем струей горячей воды промойте и пропарьте бак от остатков бензина.

Тщательно осмотрите топливный бак по линии стыка, сварка должна быть равномерной и сплошной, без трещин и непроваренных зон.

Проверьте бак на герметичность подачей воздуха под давлением 0,02– 0,03 МПа (0,15–0,25 кгс/см2) в водяной ванне в течении 50 с, при необходимости запаяйте место течи мягким припоем.

Предупреждение!