| - | 10,0 | 1,00 | 0,100 | ||||||

| - | 8,0 |

| 0,080 | ||||||

| - |

| 0,63

| 0,063 | ||||||

| - | 5,0 | 0,50 |

| ||||||

| - | 4,0 |

| 0,040 | ||||||

| - |

| 0,32 | 0,32 | ||||||

| - | 2,5 | 0,25 |

| ||||||

| - | 2,0 |

| |||||||

| 0,16 | ||||||||

| 12,5 | 1,25 | 0,125 |

Примечание - предпочтительные значения.

1.6. Выбор измерительных средств для контроля размеров деталей соединения производится с учетом метрологических, конструктивных и экономических факторов. При выборе измерительного инструмента нужно отдавать предпочтение более распространенному, менее сложному, более дешевому.

По таблице 1.3 выбирать допускаемую погрешность измерения ±δ (по ГОСТ 8.051-81) – величина, на которую можно ошибиться при измерении, в соответствии с номинальным размером и квалитетом отдельно для отверстия и вала.

Каждое измерительное средство имеет погрешность. Предельная погрешность измерительного средства ±∆liт - наибольшая величина, на которую это измерительное средство может исказить истинный размер. Она указывается в паспорте прибора.

При выборе средства измерения необходимо соблюдать условие:

±∆liт ≤ ± δ(1.16)

Зная δ, по таблице 1.4, соблюдая условие (1.16), по ∆liт выбрать соответствующие средства измерения для вала и отверстия. Данные по выбору измерительных средств занести в форму 1.1.

Таблица 1.2 – Шероховатость поверхности и квалитет при обработке деталей резанием

| Вид поверхности | Вид обработки | Квалитет | Значение параметра Ra, мкм | |

| Вал | обтачивание продольной подачей | получистовое | 12...14 | 6,3... 12,5 |

| чистовое | 7...9 | 1,6*...3,2 | ||

| тонкое (алмазное) | 0,4*...0,8 | |||

| шлифование круглое | получистовое | 8...11 | 3,2...6,3 | |

| чистовое | 6...8 | 0,8*...1,6 | ||

| Отверстие | зенкерование | чистовое | 10...11 | 3,2*...6,3 |

| растачивание | получистовое | 12...14 | 12,5...25 | |

| чистовое | 8...9 | 1,6...3,2 | ||

| тонкое (алмазное) | 0,4*...0,8 | |||

| развертывание | получистовое | 9...10 | 6,3... 12,5 | |

| чистовое | 7...8 | 1,6*..,3,2 | ||

| тонкое | 0,8 | |||

| шлифование | чистовое | 6...8 | 0,8*...1,6 | |

| тонкое | 0,2*...0,4 | |||

| хонингование | цилиндров | 6...7 | 0,05...0,2* |

* Оптимально значение Rа для данного вида обработки

Таблица 1.3 – Допускаемые погрешности ± δ при измерениях линейных размеров, мкм

| Предельные размеры | Квалитеты | ||||||||||

| Свыше 6 до 10 Св. 10 до 18 Св. 18 до 30 Св. 30 до 50 Св. 50 до 80 Св. 80 до 120 Св. 120 до 180 Св. 180 до 250 | 1,4 1,6 2 2,4 2,8 | 2,8 | 12 16 | 120 140 |

Таблица 1.4 – Предельные погрешности универсальных средств измерения ±∆liт, мкм (для учебных целей)

| Средство измерения | Размеры деталей | ||||||

| до 25 | св. 25…75 | св. 75…100 | св. 100…150 | св. 150…200 | св. 200…250 | ||

| Микрометр гладкий, отсчет 0,01* |

|

|

|

|

| ||

| Скоба индикаторная, отсчет 0,01* | до 10 | св. 10…30 | св. 30…50 | св. 50…80 | св. 80…180 | св. 180…200 | |

|

|

|

|

| |||

| Скоба рычажная, (микрометр рычажный), отсчет 0,002* | до 25 | св. 25…50 | св. 50…75 | св. 75…100 | св. 100…125 | св. 125…150 | |

|

|

|

|

| |||

| Нутромер индикаторный | отсчет 0,01мм, перемещение измерительного стержня 0,1 | св.3…18 | св. 18…50 | св. 50…120 | св. 120…250 | св. 250…500 | - |

| отсчет 0,001мм или 0,002мм, перемещение измерительного стержня 0,1мм | 4,5 | 5,5 | 6,5 | 7,5 | |||

| Оптиметр, отсчет 0,001мм; перемещение измеритель-ного стержня (±0,06) в горизонтальной стойке при измерении отверстий | св.13…18 | св. 18…50 | св. 50…120 | св. 120…250 | св. 250…300 | - | |

| 1,5 | 1,5 | 2,5 | - |

* В числителе в руках, в знаменателе обеспечивается изоляция от тепла рук оператора

1.7. Вычертить в масштабе схему полей допусков соединения, которые выбрали, в результате решения задания (см. рисунок 1).

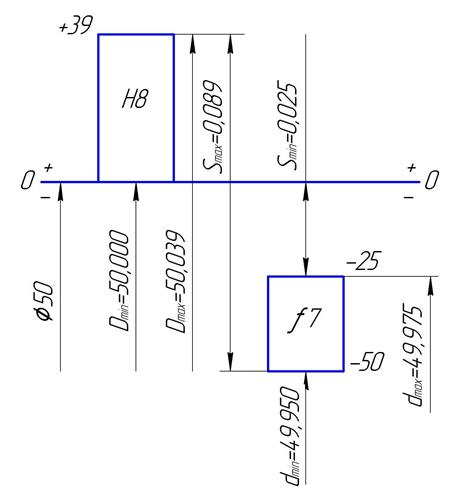

Рисунок 1 – Схема полей допусков соединения Ø50 H8/f7

1.8. Вычертить в произвольном масштабе соединение и его детали с обозначением посадки на сборочном и полей допусков на рабочих чертежах на формате А4 (рисунок 2).

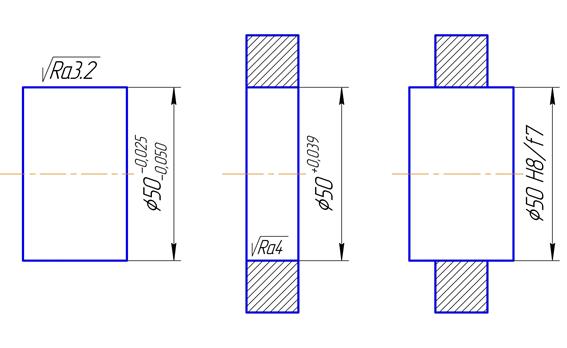

Рисунок 2 – Обозначение посадки соединения и его деталей на чертежах

Пример. Провести расчет и выбор посадки для гладкого цилиндрического соединения Ø50мм для обеспечения предельных расчетных зазоров Smax=105мм и Smin = 32мм. Посадка в системе отверстия. Назначить технологические процессы изготовления деталей соединения.

1.1. Определяем допуск зазора

TS = 105—32=73 мкм,

Определяем число единиц допуска i по приложению 10: i = 1,56 мкм.

Рассчитываем коэффициент точности:

аcp =  ед. доп.

ед. доп.

1.2. Определяем квалитет по приложению 7 – IT7. По приложению 4находим допуск седьмого квалитета TD = Td= 25мкм.

1.3. Определяем: шероховатость деталей соединения по формуле (1.4)

RаD=Rаd =0,125·25 = 3,1 мкм;

предельные технологические зазоры по формуле (1.2)

ST(max)=105-1,4(3,1+ 3,1) = 96,3 мкм;

ST(min)= 32-1,4(3,1+3,1) =23,3 мкм.

1.4. Назначаем стандартную посадку:

1.4.1.1. Поскольку посадка в системе отверстия, нижнее отклонение отверстия EI равно нулю; при посадке с зазором поле допуска вала должно располагаться ниже поля допуска отверстия, т. е. предельные отклонения вала будут отрицательными. По приложению 3 находим основное отклонение вала согласно условию (1.8) es= -25 мкм (основное отклонение f)

1.4.1.2. По условию (1.10) определяем квалитеты отверстия вала (приложение 4): отверстие - восьмой квалитет, вал - седьмой (сумма допусков 39+25).

1.4.1.3. Вторые предельные отклонения равны

ES = EI+TD=0+39= +39 мкм;

ei = es-Td= -25-25= -50 мкм.

Записываем выбранную посадку:

Ø50

Проверяем соблюдение условия (1.6):

SC(max) = Dmax- dmin =50,039 - 49,950 =0,089; 0,089<0,096,

SC(min)=Dmin- dmax =50- 49,975 = 0,025; 0,025>0,023.

Условие соблюдается – посадка выбрана верно.

1.5. Уточняем шероховатость поверхности вала и отверстия (1.4):

R ad =0,125·25≈3,2мкм,

R aD =0,125·39≈4,9мкм

Выбираем стандартные значения RaD и Rad по таблице 1.1:

R ad =3,2мкм,

R aD =4,0мкм

Форма 1.1

| Наименование детали, ее номинальный размер, поле допуска | Величина допуска изделия IT, мкм | Допустимая погрешность измерения ±δ, мкм | Предельная погрешность измерит. средства ∆ lim, мкм | Наименование измерит. средства |

| Отверстие Ø50H8 | 5,5 | Нутромер индикаторный с точностью отсчета 0,001мм | ||

| Вал Ø50 f 7 | Скоба рычажная с ценой деления 0,002мм |

По таблице 1.2 назначаем завершающий технологический процесс, обеспечивающий требуемую точность и шероховатость:

вал – обтачивание продольной подачей чистовое;

отверстие – растачивание чистовое.

1.6. Выбираем средства измерения для отверстия: δ= ±10мкм (таблица 1.3). Соблюдая условие (1.15), по таблице 1.4 - индикаторный нутромер ±∆ lim= ±5,5мкм;

для вала δ= ±7мкм – микрометр в стойке ±∆ lim= ±5 мкм; результаты выбора заносим в форму 1.1

1.7. Строим схему полей допусков соединения (рисунок 1).

1.8. Чертим эскизы соединения и его деталей (рисунок 2).

Пример. Провести расчет и выбор посадки для гладкого цилиндрического соединения Ø80 мм для обеспечения предельных расчетных натягов NP(max) = 74 мкм; NP(min) = 20 мкм. Посадка в системе вала. Назначить технологические процессы изготовления деталей соединения.

1.1. Рассчитываем допуск натяга

TNР = 74 – 20 = 54 мкм

Определяем коэффициент точности:

аcp =  (i = 1,86мкм приложение 10).

(i = 1,86мкм приложение 10).

1.2. Квалитет по приложению 11 – IT6, по приложению 4 допуск Td =19 мкм.

1.3. По формуле (1.4): RaD <0,125·TD; R aD ≤0,125·19≤2,375мкм; Rad =0,125·19≤2,375мкм.

По формулам (1.3) рассчитываем предельные натяги

NT(max)=74+1,4(2,375+2,375)=80,65мкм; NT(min)=20+1,4(2,375+2,375)=26,65мкм.

1.4. Поля допусков выбираем по приложениям 2 - 4.

1.4.1. По приложению 4, определяем табличные значения допусков, соблюдая условие (1.12): TD = 30 мкм (квалитет 7), Td = 19 мкм (квалитет 6), 30+19=49мкм; 49 < 54;

1.4.2. По приложению 2, соблюдая условие (1.14), выбираем основное отклонение отверстия.

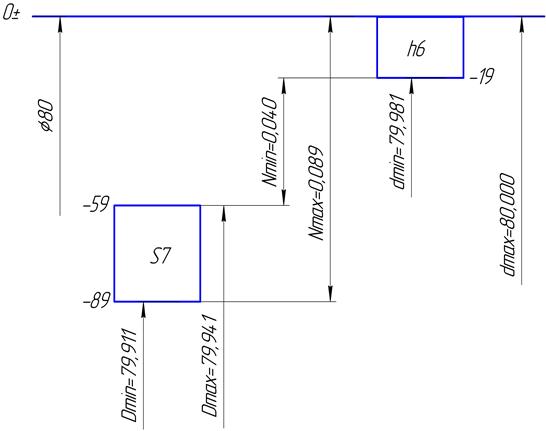

Поскольку посадка в системе вала, верхнее отклонение вала es=0, следовательно, при посадке с натягом поле допуска отверстия должно находиться ниже поля допуска вала, т.е. оба предельных отклонения отверстия должны быть отрицательными. Поэтому ES=- 48 мкм (основное отклонение «S»).

1.4.3. Вторые предельные отклонения вала и отверстия определяем из равенств (1.12):

ei = es-Td = 0 - 19 = -19 мкм;

EI = ES-TD = - 48 – 30 = -78 мкм;

Посадка Ø80

Проверяем условие выбора (1.7): Nc max =78 мкм, Nc min = 29 мкм, 29>26,65; 78<80,65 - условия соблюдаются, следовательно, посадка выбрана верно.

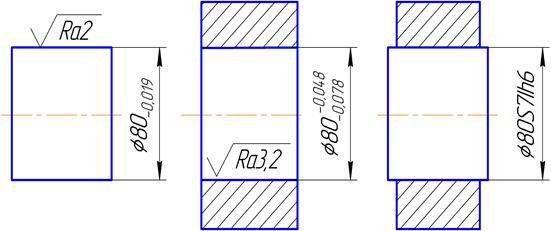

1.5. Уточняем шероховатость поверхности вала и отверстия (1.4);

Rad =0,125·19 = 2,4 мкм,

RаD =0,125·30 = 3,75 мкм

По таблице 1.1 выбираем стандартные значения RаD и R ad:

Rad =2,0 мкм,

RaD =3,2 мкм

По таблице 1.2 назначаем завершающий технологический процесс обработки поверхности деталей соединения: для отверстия - шлифование; для вала - тонкое точение.

1.6. Выбираем средства измерения

для отверстия: δ = 9мкм (таблица 1.3).

Соблюдая условие (1.16), по таблице 1.4 - индикаторный, нутромер с точностью 0,001 мм, ±∆ lim= 6,5 мкм;

для вала: δ = ±5мкм - скоба рычажная с отсчетом 0,002 мм, ±∆ lim= ±5 мкм. Результаты выбора заносим в формулу 1.1.

1.7. Строим схему полей допусков (рисунок 3).

1.8. Вычерчиваем эскизы соединения и его деталей (рисунок 4).

Рисунок 3 – Схема полей допусков соединения Ø80 S7/h6

Рисунок 2 – Обозначение посадки соединения и его деталей на чертежах