На точность измерения влияет ряд факторов, вызывающих как систематические, так и случайные погрешности измерения.

Систематической называют составляющую погрешности измерения, которая остается постоянной или закономерно изменяется при повторных измерениях. Постоянные по величине систематические погрешности не влияют на форму кривой распределения величин, а вызывают лишь ее смещение.

Случайной называют составляющую погрешности измерения, которая изменяется случайным образом при повторных измерениях одной и той же величины. Случайные величины неопределенно изменяются по величине и знаку, являются неизбежными и неустранимыми, можно лишь уменьшить их, повышая требования к отдельным технологическим факторам (стабильности условий замера, аккуратности при отсчете и округлении результатов замера и т.п.).

В общем случае погрешность измерения Δизм можно представить в виде:

,

,

где Δср.и – погрешность средства измерения (включает как систематическую, так и случайную составляющие, определяется при аттестации средства измерения), Δср.и £ Δд (Δд – максимальная допускаемая погрешность средства измерения); Δот – погрешность отсчёта (включает как систематическую, так и случайную составляющие, определяется расчетом и проверяется экспериментально); Δм – погрешность метода замера (учитывается, если между результатом измерения и процессом измерения отсутствует четкая математическая зависимость); Δи.у – погрешность измерения, вызываемая отличием условий измерений от нормальных, установленных ГОСТ 8.050-73 (включает систематическую и случайную погрешности измерения, например, от руки контролёра, учитывается введением поправочных коэффициентов).

В ряде случаев систематическая погрешность может переходить в разряд случайных.

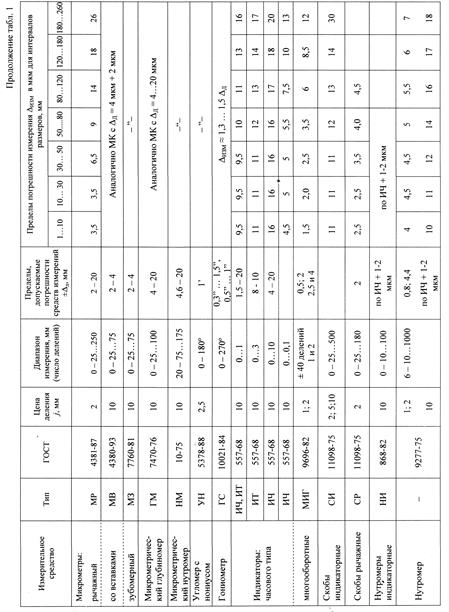

Например: если при измерениях использовано несколько приспособлений; если ошибка СИ берется не по результатам поверки, а по данным табл. 1 (предельно допустимые погрешности ± Δд).

По ГОСТ 8.050-73 нормальные условия:

- температура окружающей среды – 20 ºC  5 ºC;

5 ºC;

- атмосферное давление – 760 мм рт. ст.  3,5%;

3,5%;

- относительная влажность – 65  15% при 20º C;

15% при 20º C;

- ускорение свободного падения – 9,8 м/с2;

- направление линии и плоскости измерения линейных размеров – горизонтальное;

- плоскости измерения углов – горизонтальные;

- относительная скорость движения внешней среды равна нулю;

- значения внешних сил равны нулю.

Допускаемые отклонения указанных параметров в зависимости от точности изготовления указаны в ГОСТ 8.050-73.

Суммарная систематическая составляющая погрешности измерения Δизм.с равна алгебраической сумме систематических погрешностей

Суммарная составляющая случайных погрешностей измерения:

При использовании контрольно-измерительных приспособлений возникает Då.

Составляющая погрешности измерения при использовании контрольно-измерительных приспособлений (при измерении линейных и угловых величин):

,

,

где Δуэ – погрешность базирования на установочных элементах, вызываемая неточностью их изготовления, определяется измерением при аттестации приспособления (постоянная систематическая составляющая ошибки); Δб – погрешность, вызываемая погрешностью изготовления измерительных баз, учитывается при расчётах Δб по величине допуска Т на изготовление и ввиду соединения (систематическая переменная); Δус – погрешность установки обусловливается наличием микронеровностей, перекосом осей, определяется при многократной повторной установке (случайная величина); Δр – погрешность передаточных устройств (рычагов) определяют расчётным путём и проверяют экспериментально, суммируется алгебраически с учётом знака (систематическая погрешность); Δп – случайная погрешность рычагов; Δум – погрешность изготовления установочных мер, определяется при аттестации мер (систематическая погрешность); Δумс – случайная погрешность изготовления установочных мер; Δз – погрешность закрепления, зависит от приложенной силы закрепления, изменения места приложения (погрешности случайные, независимые).

Чем выше требуемая точность контроля, тем полнее следует учитывать и оценивать влияние каждой из составляющих погрешности измерения. На рис. 1 приведена классификация средств измерений.

Выбор средства измерения. Основные принципы выбора средств измерений в машиностроении заключаются в следующем: точность измерений должна быть достаточно высокой по сравнению с заданной точностью выполнения измеряемого размера, а трудоёмкость измерений и их стоимость должны быть более низкими, обеспечивающими высокие производительность труда и экономичность (ГОСТ 14.306-73). Чем больше отношение погрешности измерений Δизм к допуску Т и чем больше отношение допуска к значению технологического разброса, тем большее число деталей будет неправильно забраковано или признано годными.

Для получения требуемой точности контроля пользуются коэффициентом К т запаса точности измерений.

Допустимая величина суммарной погрешности измерения должна быть меньше допуска контролируемого размера в 2 К т раз:

. (1)

. (1)

В зависимости от вида контроля для измерения линейных и угловых величин величина К т = 1,5 … 10:

- при контроле точности технологических процессов измерения параметров должны проводиться при К т = 3 … 6 (средством измерения с ценой деления j не менее  );

);

- в процессе производства К т = 2,5 … 1,5; j = (0,2 … 0,3) Т;

- при экспериментальных исследованиях К т = 7…10; j = (0,05…0,2) Т;

- при контроле размеров, слабо влияющих на выполнение изделием возложенных на него функций, К т = 1,5; j = (0,35 … 0,4) Т;

- при тарировке приборов К т = 2,5.

Для контроля литых, кованых и штампованных изделий применяют кронциркули, нутромеры, линейки, для контроля деталей грубой обработки (опиливание, черновая обточка и т.п.) – штангенциркуль с ценой деления 0,1 мм. Повышение точности изготовления однозначно влечёт за собой повышение точности измерений.

Технология контроля определяется также характером производства. В массовом и крупносерийном производстве следует пользоваться калибрами, контрольными приспособлениями и автоматическими средствами контроля. В условиях единичного и мелкосерийного производства целесообразно применять универсальные измерительные средства. Точные измерительные средства применяют во всех видах производств (включая массовое), если требуется определить значения отклонений от правильной геометрической формы и взаимного расположения поверхностей (при отсутствии специальных приспособлений), при наладке станков, а также при особо ответственных измерениях.

В соответствии с ГОСТ 8.051-81 значения пределов допускаемых погрешностей  для линейных размеров задаются в зависимости от допусков и квалитетов

для линейных размеров задаются в зависимости от допусков и квалитетов

Зависимость ρ от диапазона квалитетов

| Квалитет | 2 – 5 | 6 – 7 | 8 – 9 | 10 – 16 |

| Средний коэффициент ρ | 0,35 | 0,3 | 0,25 | 0,2 |

Для ориентировочного (предварительного) выбора универсальных средств измерений в зависимости от размеров изделия и допусков можно воспользоваться рис. 2 (для измерения валов), рис. 3 (для измерения отверстий), рис. 4 (для измерения глубин и высот).

Рис. 2. Номограмма для выбора СИ валов

Для уточнённого выбора подсчётом по формуле (1) находится погрешность измерения (максимально допустимая). Затем по табл. 1 или 2 по найденному значению и заданному размеру выбирается средство измерения.

Примечание. Если в табл. 1 или 2 точность измерения отсутствует, ориентировочно можно принимать

;

;

Рис. 3. Номограмма для выбора СИ отверстий

Рис. 4. Номограмма для выбора СИ глубины и высоты

Для измерения отверстий, начиная с малого диаметра с высокой точностью, широко используются пневматические приборы (табл. 2): длинномеры высокого и низкого давления. Для рассортировки деталей по размерам и применения в измерительных автоматах и приборах со световой сигнализацией используются электрические и фотоэлектрические приборы (табл. 2).

Допускаемые погрешности средств измерений, применяемых для контроля физических величин, приведены в табл. 1.

Пример. Выбрать измерительное средство для контроля вала в процессе изготовления, при контроле точности технологического процесса, при экспериментальных исследованиях: Ø90 f 8.

Решение. Производим ориентировочный выбор. Находим допуск вала Тd = 0,054 мм по табл. 4. По диаметру 90 мм и допуску 0,054 мм по рис. 2 ориентировочно выбираем микрометр с ценой деления 0,01 мм (МК-100).

Уточнённый способ.

Выбор измерительного средства в процессе производства. К т = (1,5 … 2,5).

Принимаем  .

.  мм.

мм.

По табл. 2 для заданного диаметра и полученной Δизм подходит микрометр МК-100 или СИ-100.

Выбор измерительного средства для контроля точности технологического процесса (К т = 3,0…6).

Определим  ,

,  мм.

мм.

По табл. 2 находим для интервала размеров 80…120 мм – оптиметры или оптические измерительные машины.

Выбор измерительного средства для исследовательских работ (К т = 6…10).

,

,  мм.

мм.

По табл. 2 оптиметры с погрешностью измерения 1,9 мкм для интервала размеров 80…120 мм.

Примечание. Для контроля отверстий выбор производится аналогично по рис. 3, табл. 1, 2; для контроля отклонений формы и расположения применяются различного рода индикаторы и измерительные головки.

Определение числа контрольных точек. Перед проведением измерений выбирают не только метод контроля и средство измерения, но также оптимальное число точек контроля (ТК), поскольку слишком большое число точек измерений приводит к удорожанию процесса контроля и не может дать новых сведений, а заниженное число измерений не позволяет надёжно оценить выбранную точность метода.

В табл. 3 приведено рекомендуемое для изделий машиностроения число контрольных точек измерений в зависимости от измеряемого параметра, точности изготовления и длины контроля (для определения точности изготовления геометрической формы, отклонений формы и расположения, если контроль не предусмотрен по всему профилю или поверхности).

При определении точности измерений измерения проводят в одной точке не менее трёх раз.

Пример. Определить ТК для валика Ø50H7 длиной 200 мм. По табл. 3 определяем для интервала размеров свыше 30 до 50, для длины поверхности (ДП) до 200 мм и 7 квалитета ТК = 3.

При технологическом контроле число точек увеличивается в два раза по сравнению с производственным и т.д.

Примечание: данные в табл. 1 приведены в соответствии с ГОСТами соответствующих средств измерений, стандартами (СТП) предприятий и данными [5, табл. 5.2, с. 201].