Средством измерения (measuring instrument) является техническое устройство, используемое при измерениях и имеющее нормированные метрологические свойства.

Сигнал измерительной информации, поступающий на вход средства измерений, служит входным сигналом (input signal of a measuring instrument), получаемый на выходе, - выходным сигналом (output signal of a measuring instrument) средства измерений.

Для контроля параметров технологических процессов в большинстве случаев используется не одно, а несколько средств измерения и преобразования сигналов, образующих канал (цепь) измерения (measurement sequence of a measuring instrument) этого параметра.

Существуют три основные вида средств измерений: меры, измерительные преобразователи, измерительные приборы.

Мера (actual measure) - средство измерения, предназначенное для воспроизведения физической величины заданного размера. Примером может служить кварцевый генератор в качестве меры частоты электрических колебаний.

Существуют меры однозначные и многозначные. К многозначным мерам относится, например, магазин сопротивлений.

Измерительный преобразователь (measuring transducer) - средство измерений, предназначенное для выработки сигнала измерительной информации в форме, удобной для передачи, дальнейшего преобразования, обработки и хранения, но не поддающейся непосредственному восприятию наблюдателем. В практике часто применяется термин датчик (sensor).

Измерительный преобразователь, к которому подведена измеряемая величина, т.е. первый в канале измерения (измерительной цепи), называется первичным измерительным преобразователем (primary measuring transducer), его часть, на которую непосредственно воздействует измеряемая величина - чувствительным элементом (detector).

Измерительный преобразователь, занимающий в измерительной цепи место после первичного является промежуточным измерительным преобразователем (intermediate measuring transducer).

Передающий измерительный преобразователь (transmission measuring transducer) представляет собой преобразователь, предназначенный для дистанционной передачи сигнала измерительной информации.

Средство измерения, с помощью которого измерительная информация выдается в форме, доступной для непосредственного восприятия наблюдателем, называется измерительным прибором (measuring apparatus).

Измерительный прибор, допускающий только считывание, - показывающий измерительный прибор (indicating measuring apparatus).

Регистрирующий измерительный прибор (recording measuring apparatus) - измерительный прибор, в котором предусмотрена регистрация показаний. В зависимости от регистрации измеряемой величины различают аналоговые и цифровые измерительные приборы.

В практике для измерительных приборов, устанавливаемых на щитах контроля и управления, применяется термин вторичный прибор (second apparatus), т.е. устройство, воспринимающее сигнал от первичного или передающего измерительного преобразователя и выражающее его с помощью отсчетного устройства (шкалы, диаграммы и др.).

Совокупность средств измерений (измерительных преобразователей, измерительных приборов и др.), соединенных между собой каналами связи, предназначенная для выработки сигналов измерительной информации в форме, удобной для автоматической обработки, передачи и (или) использовании в автоматических системах управления, представляет собой измерительную систему (measuring system).

Под определением системы автоматизации (system automation) следует понимать комплекс измерительной, преобразующей, исполнительной и другой аппаратуры, а также вычислительной техники, связанных между собой каналами связи. Например, измерительные системы, системы автоматического управления (регулирования) технологическими процессами.

Под измерительной техникой, в широком смысле этого слова, понимают как все технические средства, с помощью которых выполняют измерения, так и технику проведения измерений.

Задачей контроля (control) является обнаружение событий, определяющих ход того или иного процесса. В случае, когда эти события обнаруживаются без непосредственного участия человека, такой контроль называют автоматическим.

1.3. Принципы построения измерительных преобразователей

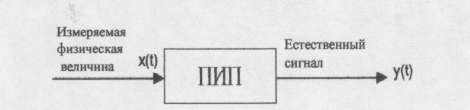

Измерительные преобразователи (ИП) подразделяются на ИП с естественными и унифицированными (стандартными) сигналами. Измерительные преобразователи с естественными выходными сигналами — устройства, в которых с помощью чувствительного элемента осуществляется первичное преобразование измеряемой физической величины. Такие ИП, представляющие собой единую конструкцию, являются первичными измерительными преобразователями (ПИП). Примером ПИП может служить термоэлектрический преобразователь -

термопара. На рис. 1.2 представлена структурная схема первичного измерительного преобразователя.

Рис 1.2 Структура первичного измерительного преобразователя

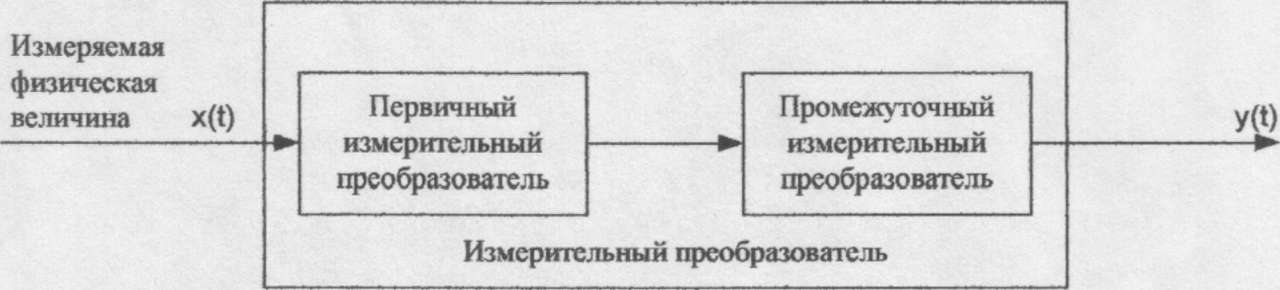

Если первичное преобразование измеряемой величины не представляет удобного для использования сигнала, применяют структуры с одним или несколькими промежуточными преобразователями (рис. 1.3).

Рис. 1.3. Структурная схема измерительного преобразователя

В ИП с унифицированными выходными сигналами используются нормирующие преобразователи, расположенные конструктивно в измерительном преобразователе или в виде отдельного устройства.

Унификация выходных сигналов обеспечивает взаимозаменяемость средств измерений, позволяет сократить размерность вторичных измерительных устройств.

Общая тенденция развития датчиков связана с их интеллектуализацией. Несовершенства характеристик измерительных преобразователей (нелинейность, низкая селективность, чувствительность к шумам, невоспроизводимость от экземпляра к экземпляру и т. д.) компенсируется программным путем с помощью математической обработки сигнала измерительной информации.

1.4. Классификация средств измерения и контроля

В зависимости от принципа действия электрические датчики можно разделить на две большие группы:

Параметрические датчики преобразуют измеряемую величину в параметр электрической цепи: сопротивление, индуктивность, емкость. Для работы параметрических датчиков необходимы вспомогательные источники питания (электроэнергии). К параметрическим относятся следующие типы преобразователей:

· потенциометрические, тензометрические, емкостные, индуктивные и др.

Генераторные датчики непосредственно преобразуют неэлектрическую энергию входного сигнала, пропорционального значению измеряемой величины, в электрическую энергию. К генераторным относятся следующие типы датчиков: термоэлектрические, тахометрические, индукционные, фотоэлектрические, пьезоэлектрические и др.

Генераторные датчики не нуждаются во вспомогательных источниках электроэнергии.

По виду входного сигнала датчики делятся на следующие группы: температуры, давления, расхода, уровня, состава вещества, перемещения, скорости, размеров, положения и т. д.

По виду выходного сигнала они также разделяются. Датчики преобразуют измеряемую величину в изменение активного сопротивления, емкости, индуктивности, значения постоянного напряжения (тока), амплитуды переменного напряжения (тока), частоты или длительности импульсов и т. д.

Таким образом, основными признаками, позволяющими классифицировать датчики, являются принцип действия, измеряемые физические величины, вид входного и выходного сигналов.

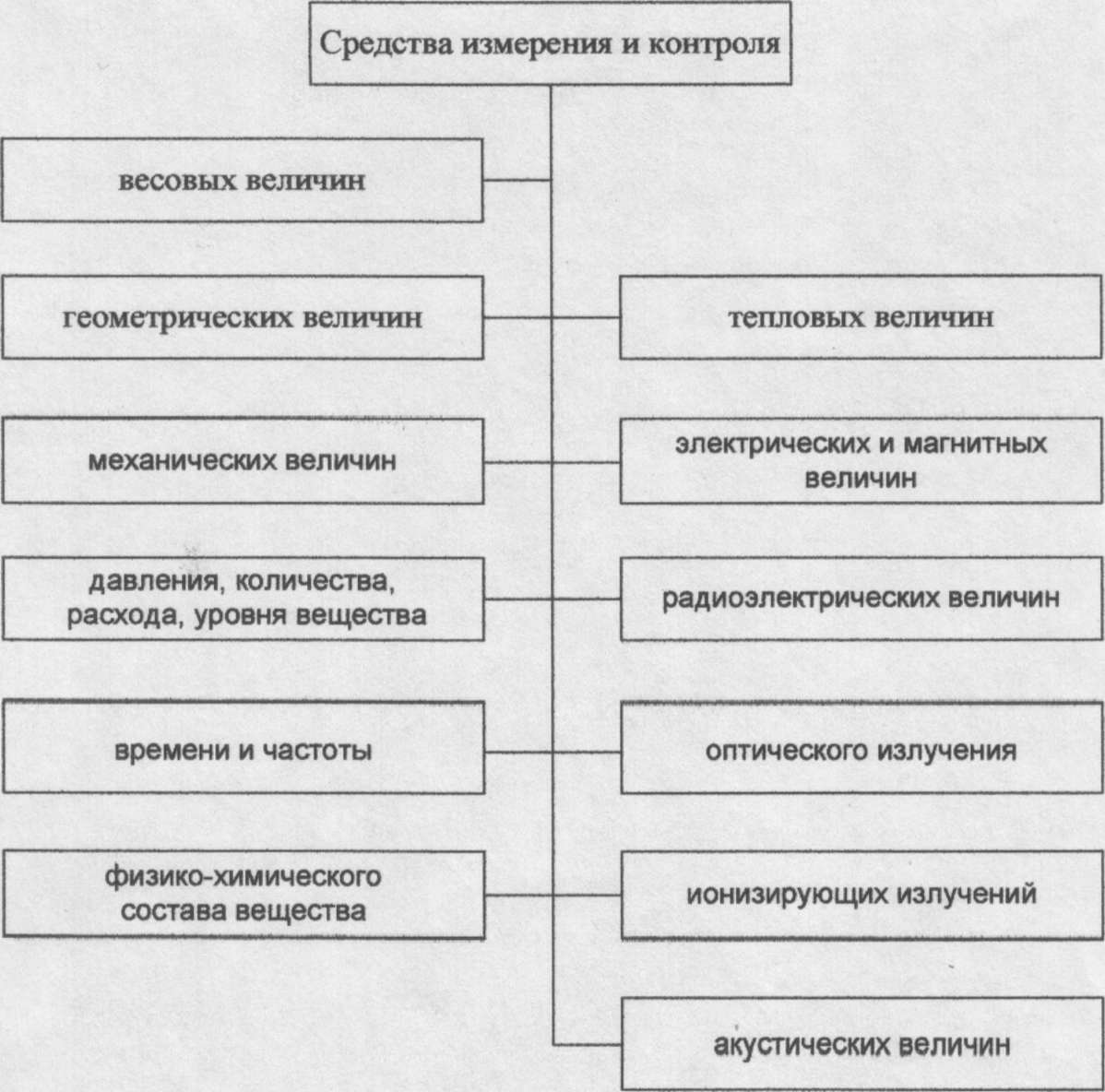

На рис. 1.4 представлена классификация средств измерения и контроля по типу контролируемых физических величин.

Рис. 1.4. Классификация средств измерения и контроля по типу физических величин

1.5. Метрологические характеристики средств измерений

При оценке качества и свойств средств измерений большое значение имеет знание их метрологических характеристик, позволяющих выполнить оценку погрешностей при работе как в статическом так и в динамическом режимах.

Класс точности средств измерений является обобщенной их характеристикой, определяемой пределами основной и дополнительных погрешностей, а также другими свойствами средств измерений, влияющими на точность.

Пределы допускаемых основной и дополнительных погрешностей средств измерений для каждого из классов точности устанавливается в виде абсолютных и приведенных погрешностей.

Любые технические измерения относительны, поскольку всегда существует положительная или отрицательная разность между наблюдаемым или численным значением измеряемой величины и ее истинным значением, называемая погрешностью. Таким образом, погрешность (error of a measurement) - это отклонение результата измерения от истинного значения измеряемой величины.

Погрешности измерения в зависимости от их происхождения разделяются на две группы: систематические погрешности и случайные погрешности.

Систематические погрешности (systematic errors) имеют постоянный характер и по причинам возникновения делятся на: инструментальные погрешности; погрешности от неправильной установки средств измерений; погрешности, возникающие вследствие внешних влияний; методические (теоретические) погрешности.

Исключение погрешности после проведения измерений достигается путем введения соответствующей поправки в показания приборов, численно равной

систематической погрешности, но противоположной ей по знаку.

Погрешности средств измерений устанавливаются при поверке - определении метрологическим подразделением погрешностей средств измерений и установления пригодности их к применению.

Случайные погрешности (random errors) вызываются независящими друг от друга случайными факторами и изменяются случайным образом при повторных измерениях одной и той же величины. Знак случайных погрешностей выражается в виде ±.

Случайные погрешности (ошибки измерения) могут иметь самое разнообразное происхождение. В большинстве случаев - это влияние окружающей среды (температура, влажность, электрические наводки и т. п.). Если причины случайных ошибок известны, то эти ошибки можно компенсировать. Часто влияние возмущений характеризуют количественно такими параметрами, как средняя ошибка (mean error), среднеквадратическая ошибка (mean quadratic error) или стандартное отклонение (standard deviation) и разброс (variance).

Различают абсолютные и относительные погрешности измерения.

Абсолютная погрешность A (absolute error of a measurement) - это разность между измеренным X и истинным Хи значениями измеряемой величины. Абсолютная погрешность выражается в единицах измеряемой величины

Δ=X-Xu (1.3)

Поскольку истинное значение измеряемой величины определить невозможно, вместо него в практике используют действительное значение измеряемой величины Хд, которое находят экспериментально по показаниям образцовых измерений. Таким образом, абсолютную погрешность находят по формуле

Δ=X-Xδ (1.4)

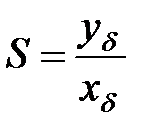

Относительная погрешность S (relative error of a measurement) представляет собой отношение абсолютной погрешности измерения к истинному (действительному) значению измеряемой величины, выраженной в процентах:

δ=±(Δ/Xu)100≈±Δ/Xδ*100 (1.5)

Относительная погрешность измерительного прибора дп равна отношению абсолютной погрешности измерительного прибора к действительному значению измеряемой им величины. Ее, как правило, выражают в процентах:

δn=±(Δn/Xδ)*100 (1.6)

Условия применения средств измерений, при которых внешние факторы - влияющие величины (температура и влажность окружающего воздуха, характер вибрации, напряжение питания, величина внешнего магнитного и электрического поля и т. д.) находятся в пределах нормальной области значений, называются нормальными условиями применения средств измерений. Нормальные условия оговариваются в технических условиях предприятий-изготовителей средств измерений.

Погрешность средств измерений, используемых в нормальных условиях, называется основной погрешностью. Изменение погрешности средств измерений, вызванное отклонением одной из влияющих величин от нормального значения, называется дополнительной погрешностью.

Вариацией (variation) показаний прибора называется разность между значениями отдельных показании прибора, соответствующих одному и тому же значению измеряемой величины, полученных при приближении к нему как от меньших значений к большим, так и от больших к меньшим.

Вариация обычно выражается в процентах от принятого нормирующего значения:

в=((X1-X2)/XN)*100 (1.7)

где X1 и Х2 - значения измеряемой величины при прямом и обратном направлениях подхода к данной точке измерения; Х\ - нормирующее значение.

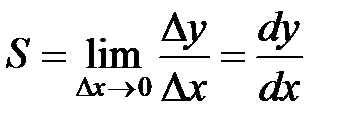

Чувствительность (sensitivity) средств измерения - отношение приращения сигнала Ау средства измерений к вызвавшему это приращение изменению входного сигнала Ах. В общем случае чувствительность

Чувствительность средства измерения определяется по формуле

(1.8)

(1.8)

где  =

=  -

-  - диапазон изменения выходного сигнала;

- диапазон изменения выходного сигнала;  =

=  -

-  - диапазон изменения входного сигнала.

- диапазон изменения входного сигнала.

Порог чувствительности определяет наименьшее изменение значения измеряемой (входной) величины, способное вызвать малейшее изменение показания измерительного прибора или выходного сигнала преобразователя. Порог чувствительности обычно выражают в долях абсолютного значения допускаемой основной погрешности средства измерения.

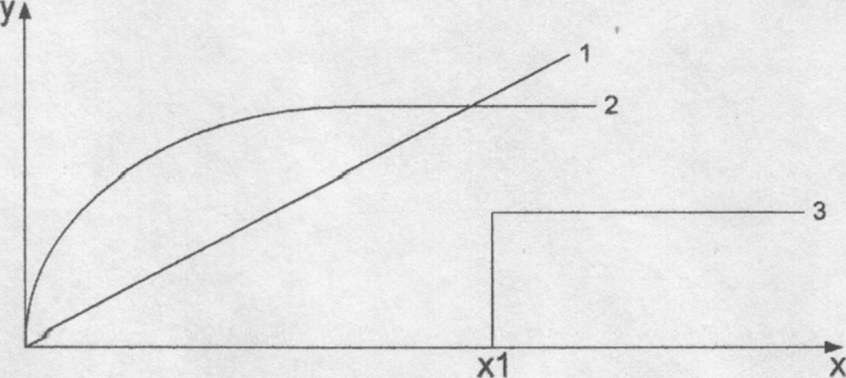

Статическая характеристика измерительного преобразователя представляет собой зависимость между выходной у и входной х величинами в установившемся (статическом) режиме:

у=f(x). (1.9)

Статическая характеристика может быть выражена формулой или графиком (рис. 1.5), где показаны линейная 1, нелинейная 2 и релейная 3 характеристики.

Рис. 1.5. Статические характеристики измерительного преобразователя

Важными статическими параметрами являются: разрешающая способность, линейность, дрейф нуля, рабочий диапазон, воспроизводимость результата.

Разрешение (resolution) - наименьшее изменение измеряемой величины, которое может быть зафиксировано и точно показано датчиком.

Линейность (linearity) определяется градуировочной кривой датчика.

Дрейф (drift) - отклонение показаний измерительного преобразователя при постоянной измеряемой величине. Дрейф датчика вызывается нестабильностью усилителя, изменением окружающих условий (например, температуры, давления, влажности), параметров электроснабжения и др.

Рабочий диапазон (operating range) датчика определяется допустимыми верхним и нижним пределами значения входной величины или уровнем выходного сигнала.

Постоянство показаний измерительного прибора или выходного сигнала измерительного преобразователя обычно характеризуется вариацией, которая проявляется в неоднозначности хода статической характеристики прибора или преобразователя при увеличении и уменьшении измеряемой или входной величины.

Воспроизводимость (reproducibility) характеризуется как отклонение между несколькими последовательными измерениями при заданном значении измеряемой величины в одинаковых условиях.

Свойства, отражающие работу датчика в условиях изменяющихся ВХОДНЫХ воздействий, называются динамическими характеристиками (dynamic characteristic). Они существенно влияют на работу системы управления. Идеальный измерительный преобразователь мгновенно реагирует на изменение измеряемой физической величины. На практике любому датчику необходимо некоторое время на обработку нового входного сигнала. Очевидно, что ДЛЯ адекватного отображения реальных изменений наблюдаемой величины время реакции датчика должно быть как можно меньше. Это тот же самый принцип, который применяется ко всей системе управления процессом реального времени в целом: временные характеристики физического процесса определяют быстродействие системы.

В общем случае линейная или линеаризованная статическая характеристика средства измерения описывается уравнением вида

у = а + кх, (1.10)

где а - постоянная, имеющая размерность у; к - коэффициент, имеющий размерность у/х.

Если линейная статическая характеристика средства измерения проходит через начало координат (рис. 1.5), то уравнение (1.10) принимает вид:

у = кх. (1.11)

Входящий в уравнения (1.10), (1.11) коэффициент к называют коэффициентом передачи. Понятие коэффициента передачи распространяется на отдельные элементы, обладающие свойством направленной передачи воздействий, и на средства измерения в целом. Однако такие средства измерений, как измерительные приборы, характеризуют не коэффициентом передачи, а чувствительностью 5

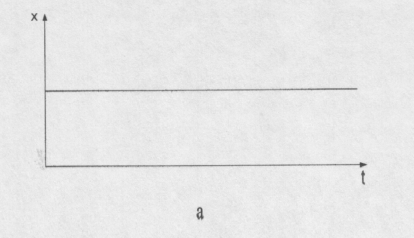

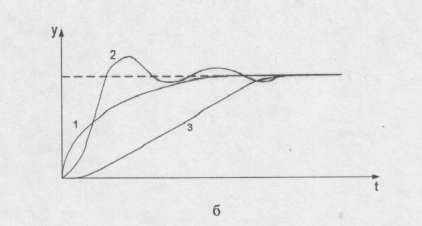

Динамической характеристикой измерительного преобразователя называют зависимость, определяющую изменение выходной величины как реакцию на известное изменение входной величины. Она также может быть выражена математической моделью или графиком (рис. 1.6).

Рис. 1.6. Динамические характеристики ИП: а - ступенчатое входное воздействие; б - формы

переходных процессов

Глава 2. Измерение температур

Температура является одним из важнейших параметров технологических процессов. Значение этого параметра обуславливается средней кинетической энергией поступательного движения молекул данного тела.

Тепловые процессы связаны с изменением температуры тела (кинетической энергией молекул) и его агрегатного состояния (потенциальной энергией молекул). Изменения тепловой энергии тела возможны двумя различными методами: либо совершением механической работы (трение, деформация), либо теплообменом - процессом непосредственного распространения тепловой энергии от одного тела (более нагретого) к другому (более холодному). Теплообмен в свою очередь происходит тремя путями: теплопроводностью, конвекцией или тепловым излучением. В контактной термометрии используется такая форма теплопроводности, как теплоотдача - теплообмен между поверхностью твердого тела и соприкасающимся с ним теплоносителем (газ, пар, жидкость). Бесконтактная термометрия, или пирометрия, основана на принципе теплового излучения.

Градуировка реальных термометров проводится с помощью температурных шкал и тех международных и национальных эталонов, образцовых средств измерения, рабочих эталонов и поверочных средств, которые реализуют эти шкалы. Построение всех практических (условных) температурных шкал основано на использовании двух или более так называемых реперных (опорных, поверочных, постоянных) точек - высокостабильных точек фазовых переходов между агрегатными состояниями чистого вещества. Эти точки являются материальными носителями понятия температуры, так как их температура постоянна, зависит только от степени чистоты вещества и абсолютного давления, при котором совершаются фазовые переходы.

Реперные точки выбираются исходя из их долговременной стабильности, возможности измерений в них температуры с высокой точностью и их положения в контролируемом температурном диапазоне. В перечень реперных точек температурной шкалы могут включаться точки температуры равновесия конкретного вещества как между его твердой и жидкой фазами (точки плавления или затвердевания), жидкой и газообразной (точки кипения или конденсации), так и между твердой, жидкой и газообразной (тройные точки). В точках фазовых переходов чистого вещества теплообмен не приводит к изменению его температуры до тех пор, пока оно находится в двух- или трехфазном состоянии. Благодаря именно наличию "горизонтальной температурной площадки" на графике фазового перехода можно зафиксировать указанные температурные точки как постоянные. Основой построения привычной шкалы Цельсия являются две реперные точки: плавление льда и кипение дистиллированной воды, значения которых условно были приняты соответственно как 0°С и 100 °С (при нормальном атмосферном давлении) с равномерной шкалой между ними.

В настоящее время в соответствии с Международной температурной шкалой МТШ-90 единицей измерения температуры является Кельвин (К). Связь между температурами Т(°С) и Т(К) определяется следующим уравнением:

T(0C) = Т(К)-273,15.

Из всего многообразия методов измерения температуры и измерительных средств в металлургии широкое распространение получили термопреобразователи сопротивления, термоэлектрические преобразователи и пирометры излучения.

Первые две разновидности датчиков используются для контроля температуры охлаждающей воды, подогретых газов и воздуха, поступающих к горелочным устройствам, отходящих продуктов сгорания, футеровки агрегатов, жидких металлов, шлака и др. Пирометры применяются для измерения температуры насадок регенераторов, свода нагревательных печей, жидкого металла и шлака и др.

Преобразователи температуры создают электрический выходной измерительный сигнал для дистанционной передачи. По способу обработки и отображения этого сигнала преобразователи подразделяют на первичные (без обработки и отображения сигнала) и вторичные (получают сигнал от первичных преобразователей, обрабатывают его и отображают значение температуры). Классификация вторичных приборов разнообразна, динамично меняется с развитием технологии и включает в себя как простейшие устройства типа измерительного моста, так и сложные многоканальные многофункциональные преобразователи и микропроцессорные системы. Выше отмечалось, что тенденция развития измерительных средств, и, в частности, первичных преобразователей, проявляется в их "интеллектуализации", т.е. расширении функциональных возможностей и переносе части функций по обработке и отображению данных с вторичных приборов в первичные.

2.1. Термопреобразователи сопротивления

Принцип действия термопреобразователей сопротивления (resistance temperature) или резистивных детекторов температуры (resistance temperature detector) основан на способности металлов или полупроводниковых материалов изменять электрическое сопротивление с изменением температуры. Эффект объясняется увеличением кинетической энергии колебаний ионов в узлах кристаллической решетки металла и рассеиванием вследствие потока свободных электронов.

Для изготовления чувствительных элементов термометров применяется медная, платиновая или никелевая проволока.

У термопреобразователей сопротивления (ТС) из меди (ТСМ) и никеля (ТСН) сопротивление Rt изменяется в зависимости от температуры t линейно:

Rt=R0(1 + αt), (2.1)

где Ro - сопротивление термометра при 0°С; α - температурный коэффициент сопротивления проволоки (ТКС).

ТКС металлов имеет положительное значение (α>0) в отличие от ряда полупроводников, у которых оно отрицательное (α<0): при возрастании температуры их сопротивление уменьшается. Чем больше ТКС, тем выше чувствительность элемента к малым изменениям температуры. Диапазон измеряемых температур для ТСМ -200++200 °С.

Зависимость сопротивления платиновой проволоки от температуры в интервале от 0°С до +850 °С описывается выражением

Rt=R0 (1 + At + Bt2), (2.2)

где А, В - постоянные коэффициенты.

Градуировка металлических ТС выполняется по двум реперным точкам: точке плавления льда при 0°С и точке кипения воды при 100 °С. В этих точках соответственно определяются R0 и R100. Относительное сопротивление Wt в любой точке шкалы определяется как отношение RT/ R0 - значения R0 и W100 приведены в ГОСТ 6651-94 для каждого типа ТС как их номинальная статическая характеристика НСХ. Здесь для каждого типа ТС указывается предпочтительно допустимый набор значений R0, W100, диапазон измеряемых температур, класс допуска, условные обозначения ТС и ряд других требований.

Полупроводниковые термометры сопротивления, которые называют термисторами, применяются в диапазоне температур -90 + +180 °С. Чувствительные элементы изготовляются из оксидов меди, марганца, никеля, кобальта и других металлов. Сопротивление термистора изменяется в зависимости от температуры по экспоненциальному закону

Rt = Ае-B/t,

где А и В - постоянные, зависящие от свойств полупроводника.

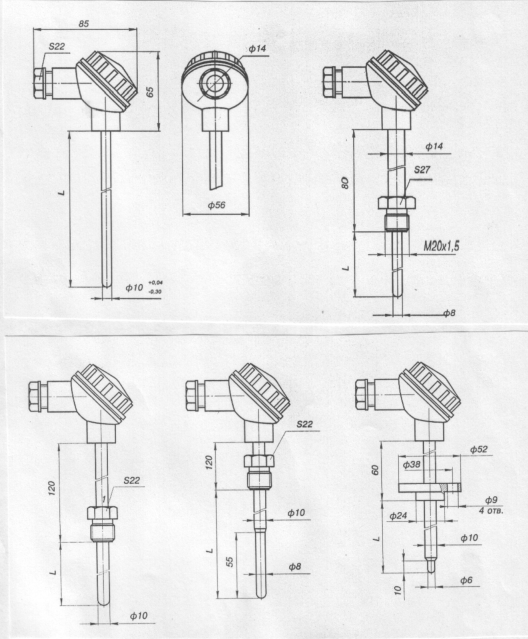

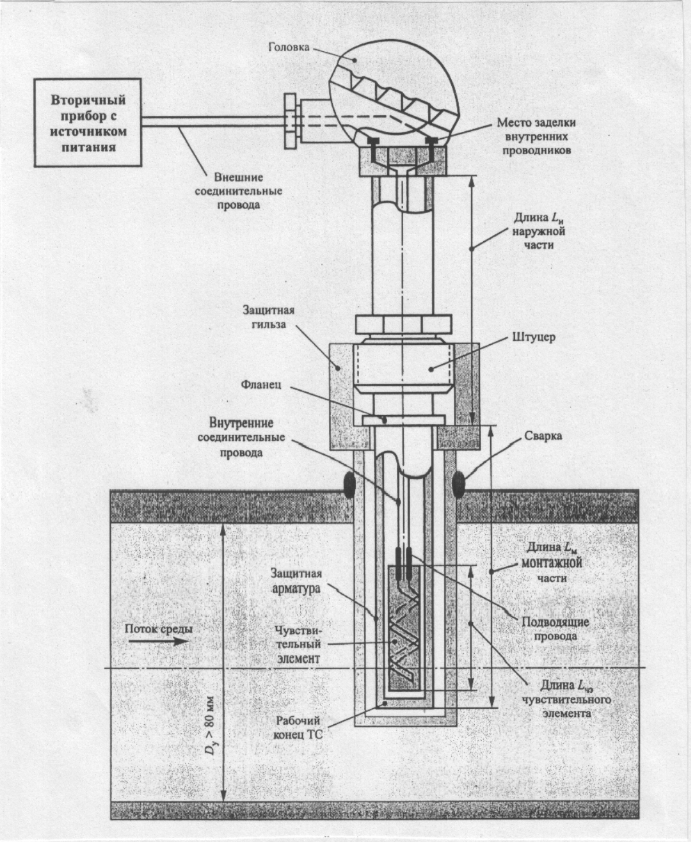

На рис. 2.1 приведены типовые конструкции ТС. Проволочный термометр сопротивления содержит чувствительный элемент (представляет собой бифиляр- ную намотку платиновой проволоки диаметром 0,07+0,5 мм для ТСП или медной 0,1+3,2 мм ддя ТСМ на изоляционный плоский или цилиндрический каркас -слюду, стекло, керамику), выводы которого через утолщенные подводящие провода соединены с внутренними соединительными проводами, идущими на выход ТС. Чувствительный элемент вместе с соединительными проводами упаковывается в электроизоляцию, помещается в защитную металлическую арматуру и подключается к головке ТС, в которой размещены контакты для присоединения внешних соединительных проводов от вторичного прибора (рис. 2.2).

Рис. 2.1. Типовые конструкции ТС

Рис. 2.2. Конструкция ТС.

В последние годы за рубежом, а сравнительно недавно и в России, на смену проволочным ТС, для которых характерны относительно большие размеры чувствительного элемента, инерционность, трудоемкость сборки и др., появляются пленочные ТС, позволяющие уменьшить габариты, их инерционность и обеспечить массовое (интегральное) изготовление с точной лазерной подгонкой НСХ (зарубежные изготовители выпускают преимущественно платиновые пленочные ТС).

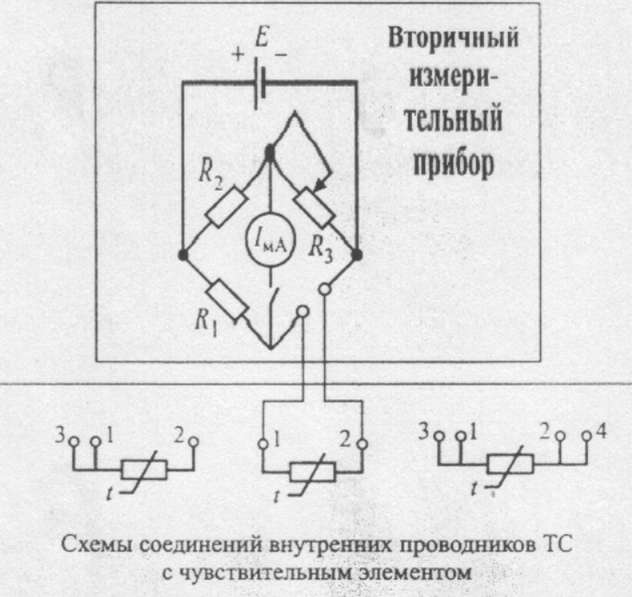

Рабочее значение сопротивления ТС измеряется вторичным прибором. ГОСТ 6651-94 устанавливает несколько вариантов схем подключения внутренних, а следовательно, и внешних проводников от вторичного прибора к выходам чувствительного элемента: двухпроводную, трехпроводную (позволяет учитывать изменение сопротивления внешних проводов от температуры окружающей среды) и четырехпроводную (позволяет учитывать как изменение сопротивления внешних проводников, так и паразитную термо-ЭДС, возникающую в месте соединения наружных и внутренних проводников ТС). Для двухпроводной схемы на сопротивление внешних проводов RBНЕШ накладывается жесткое ограничение - не более 0,1% R0. Допустимая длина внешних проводов по трех- и четырехпроводной схемам подключения, которая может достигать 1-3 км, зависит от НСХ преобразователей, характеристик вторичных приборов, сечения соединительных проводников.

Схемы измерения сопротивления ТС вторичным прибором разнообразны и, в частности, могут базироваться на принципе уравновешивания измерительного моста (рис. 2.3).

Рис. 2.3. Схемы измерения сопротивления ТС

Выпуск проволочных ТС в России осуществляют многие предприятия, в частности, обнинская компания "Тесей", омский завод "Эталон", челябинский завод "Теплоприбор" и др. Освоен выпуск пленочных ТСМ и ведутся работы по серийному изготовлению пленочных ТСП, аналогичных зарубежным.

Промышленная группа "Метран" предлагает серию термопреобразователей "Метран-200", в датчиках которых форма головки нетрадиционна: она выполнена в стиле, согласующемся с конструктивным стилем датчиков давления серии Метран. Размеры головки позволяют встраивать различные функциональные устройства, которые обеспечивают предварительную обработку измеряемого параметра и преобразовывают обработанный сигнал в форму, удобную для дальнейшей передачи информации, в том числе и на устройства верхнего уровня.

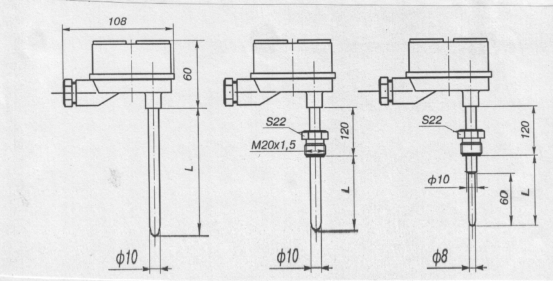

На рис. 2.4 представлены термопреобразователи сопротивления Метран-200, в табл. 2.1 - стандартный ряд монтажных длин термопреобразователей медных ТСМ Метран-203 (50 м).

Рис. 2.4. Конструкция ТС Метран-200

Стандартный ряд монтажных длин

Таблица 2.1

| L,mm | ||||||||||||||||||

| Рис.1 | + | + | + | + | + | + | + | + | + | + | + | + | + | |||||

| Рис.2 | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + | + |

| Рис.3 | + | + | + | + | + | + | + | + | + | + | + | + |