В таких двигателях горючая смесь требуемого состава приготовляется из топлива и воздуха в специальном устройстве — карбюраторе, а затем подается в нужном количестве непосредственно в цилиндры двигателя. В качестве топлива для карбюраторных двигателей применяют бензин или газ.

Для полного сгорания бензина необходимо определенное количество кислорода, находящегося в воздухе. Быстрое сгорание возможно при распыливании и смешивании его с воздухом.

Для полного сгорания 1 г бензина необходимо 15 г воздуха. Смесь в таком соотношении бензина и воздуха называют нормальной. При избытке воздуха смесь называют обедненной (содержит 15... 17 г воздуха на 1 г бензина) или бедной (свыше 17 г воздуха). При недостатке воздуха смесь называют обогащенной (содержит 13... 15 г воздуха на 1 г бензина). Смесь при соотношении бензина и воздуха 1: 6 и меньше, 1:21 и больше не воспламеняется.

Процесс приготовления горючей смеси из бензина и воздуха вне цилиндра двигателя называют карбюрацией, а прибор, в котором происходит этот процесс, — карбюратором. Приготовление горючей смеси в карбюраторе основано на принципе пульверизации. Воздух, выходящий из трубки 2 пульверизатора (рис 9) и проходящий с большой скоростью у вершины распылителя, создает в этой зоне разрежение, под действием которого жидкость поднимается по распылителю и разбрызгивается (распыляется) воздухом в виде мельчайших частиц.

Процесс приготовления горючей смеси из бензина и воздуха вне цилиндра двигателя называют карбюрацией, а прибор, в котором происходит этот процесс, — карбюратором. Приготовление горючей смеси в карбюраторе основано на принципе пульверизации. Воздух, выходящий из трубки 2 пульверизатора (рис 9) и проходящий с большой скоростью у вершины распылителя, создает в этой зоне разрежение, под действием которого жидкость поднимается по распылителю и разбрызгивается (распыляется) воздухом в виде мельчайших частиц.

Рис. 9. Пульверизатор:

1 - распылитель; 2 - трубка; 3 - сосуд с жидкостью

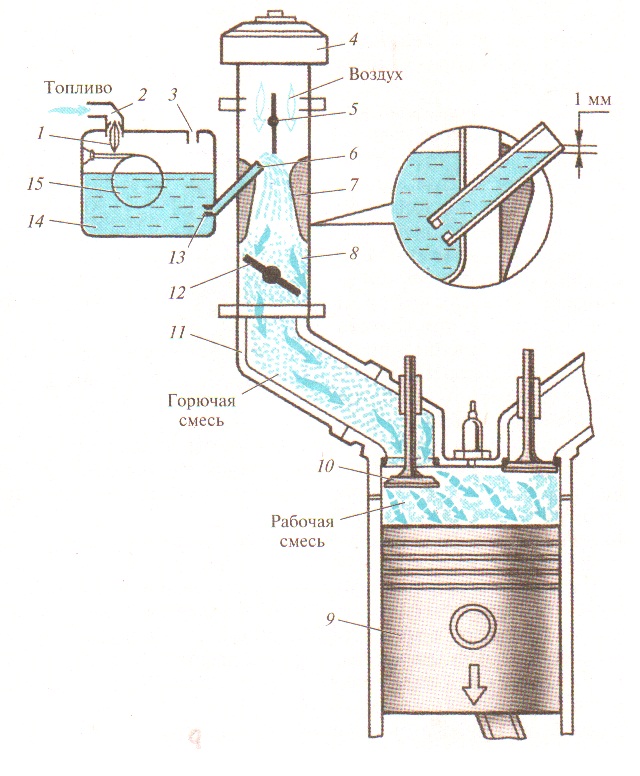

Простейший карбюратор (рис.10) состоит из поплавковой камеры 14, распылителя 6, смесительной камеры 8, воздушной 5 и дроссельной 12 заслонок. Топливо подается в поплавковую камеру самотеком или насосом из бака. Поплавковая камера соединена со смесительной камерой распылителем, в котором установлен жиклер 13. Последний представляет собой пробку с небольшим калиброванным отверстием, через которое в единицу времени проходит определенная порция топлива.

Необходимый уровень топлива в поплавковой камере поддерживается поплавком 15 и игольчатым клапаном 7. При наполнении топливом поплавковой камеры поплавок всплывает и через рычажок поднимает игольчатый клапан, который перекрывает отверстие в подводящем топливопроводе 2, прекращая дальнейшее поступление топлива в камеру. Благодаря этому в поплавковой камере и распылителе топливо находится на одном уровне, не доходя до верхнего конца распылителя на 1...2 мм.

При такте впуска в цилиндре двигателя создается разрежение, которое передается в смесительную камеру карбюратора, в результате чего в нее засасывается воздух.

Поступающий в карбюратор воздух проходит через узкое сечение диффузора 7, поэтому скорость его движения, а следовательно, и разрежение возрастают. Между поплавковой камерой и диффузором создается перепад давлений (атмосферное и ниже атмосферного), благодаря чему топливо поднимается по распылителю, выходит из него, распыливается, перемешивается с воздухом, частично испаряется и в виде горючей смеси поступает в цилиндры двигателя через впускной клапан 10.

Простейший карбюратор может обеспечить приготовление смеси необходимого состава только при одном установившемся режиме, т.е. при постоянной частоте вращения коленчатого вала двигателя и открытой дроссельной заслонке. В условиях эксплуатации двигатели работают с переменным режимом. Поэтому на них устанавливают более сложные карбюраторы, дополненные устройствами и приспособлениями, обеспечивающими приготовление горючей смеси необходимого состава на разных режимах работы. Например, при пуске они готовят богатую смесь для получения наибольшей мощности двигателя; при полной его загрузке и при холостом ходе образуется обогащенная смесь, а при средних нагрузках — обедненная. Кроме того, карбюратор должен обеспечивать минимальную токсичность отработавших газов.

Рис. 10. Схема простейшего карбюратора:

1 - игольчатый клапан; 2 - топливопровод; 3 - балансировочное отверстие;

4 - воздушный фильтр; 5 - воздушная заслонка; 6 - распылитель; 7 - диффузор;

8 - смесительная камера; 9 - поршень (стрелкой показано его движение); 10 - впускной клапан; 11 — впускная труба; 12 - дроссельная заслонка; 13 - жиклер; 14 - поплавковая камера; 15 – поплавок

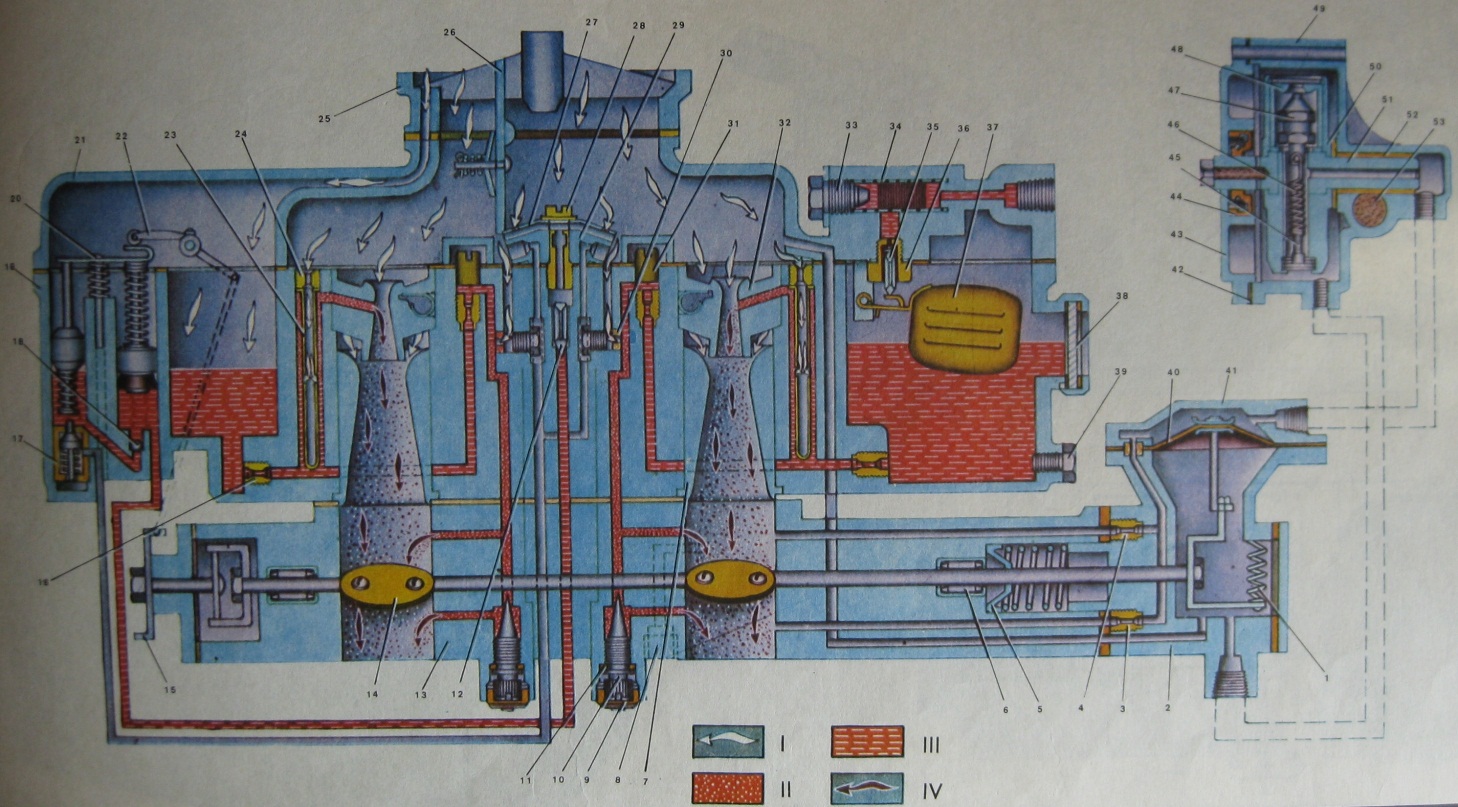

Автомобильный карбюратор в отличие от простейшего более сложный, так как двигатель автомобиля работает в меняющихся условиях, соответственно часто меняются и режимы его работы. На автомобильных двигателях устанавливают двухкамерные карбюраторы с падающим потоком (рис. 11). Такой карбюратор состоит из трех корпусных деталей, соединенных винтами: корпуса 16 поплавковой камеры, крышки 6 и корпуса 14 смесительных камер, который конструктивно объединен с корпусом пневмоцентробежного ограничителя частоты вращения коленчатого вала. Между крышкой поплавковой камеры, ее корпусом и корпусом смесительных камер установлены уплотнительные картонные прокладки.

Рис. 11. Карбюратор К-135МУ:

1 — клапан; 2 и 15 — воздушная и две дроссельные заслонки; 3 и 4 — малый и большой диффузоры; 5 — винт регулировки количества смеси; 6 — крышка поплавковой камеры; 7— сетчатый фильтр; 8— игольчатый клапан; 9— ось поплавка; 10 — рычажок поплавка; 11 — поплавок; 12 — пробка; 13 — ось дроссельных заслонок; 14 — корпус смесительных камер; 16 — корпус поплавковой камеры; 17 — мембрана

В корпусе смесительных камер расположены два больших 4 и два малых 3 диффузора, распылители (выведенные в малые диффузоры), воздушные и топливные жиклеры. Все каналы жиклеров снабжены пробками 12 для обеспечения доступа к ним без разборки карбюратора. В корпусе поплавковой камеры размещены поплавок 11, подвешенный на оси 9, и игольчатый клапан 8 подачи топлива. Поплавок и клапан поддерживают необходимый уровень топлива в распылителе при неработающем двигателе. Поплавковая камера имеет сбоку смотровое окно для контроля уровня топлива и состояния механизма.

В крышке поплавковой камеры находится воздушная заслонка 2 с двумя автоматическими клапанами. В корпусе смесительных камер расположены две дроссельные заслонки 15, находящиеся на одной оси.

Особенностью конструкции карбюратора К-135МУ (двигателя 3M3) является свободный доступ ко всем жиклерам. Они могут быть промыты и продуты без разборки карбюратора.

Необходимый состав горючей смеси для разных режимов работы двигателя обеспечивают следующие дозирующие системы автомобильных карбюраторов: главная, холостого хода, пуска холодного двигателя, экономайзера, ускорительного насоса.

Рассмотрим работу карбюратора в разных режимах. Обе камеры карбюратора работают параллельно, но независимо. Каждая подает горючую смесь в свой ряд цилиндров и имеет главную дозирующую систему, экономайзер и систему холостого хода. Воздушная заслонка, поплавковая камера и ускорительный насос — общие для двух камер карбюратора.

Необходимый состав горючей смеси в диапазоне от малых до больших нагрузок обеспечивается главной дозирующей системой (рис. 12, а).

Главная дозирующая с и с т е м а каждой камеры состоит из большого 7 и малого 5 диффузоров, распылителя 1, главных топливного 4 и воздушного 2 жиклеров. На эмульсионном распылителе 1 выше средней части имеются отверстия, в которые поступает добавляемый к топливу воздух, проходящий через воздушный жиклер 2. При работе двигателя топливо из поплавковой камеры 3 поступает через главный жиклер и распылитель в малый диффузор. Расход топлива из распылителя 1 (в положении дроссельной заслонки, открытой наполовину) больше, чем его приток через главный топливный жиклер 4. Уровень топлива в распылителе понижается. Увеличивается количество воздуха, поступающего в распылитель через воздушный жиклер 2. Сечения топливного и воздушного жиклеров выбраны такими, чтобы состав горючей смеси при работе двигателя на средних нагрузках был экономичным.

Система холостого хода (рис. 12, б) обеспечивает работу двигателя с малой частотой вращения коленчатого вала. К системе холостого хода относят топливный жиклер 8 холостого хода, воздушный жиклер 10, каналы Г и регулировочный винт 9 (для упрощения на рис. 12, б, в и г показан один диффузор). Сильное разрежение, создаваемое под дроссельной заслонкой 6, передается через нижнее отверстие А и каналы В и Г системы холостого хода в поплавковую камеру. Топливо из поплавковой камеры, пройдя через главный топливный жиклер 4 и топливный жиклер 8 холостого хода, поступает в канал В где к нему примешивается воздух через воздушный жиклер 10, и отверстие Б расположенное выше дроссельной заслонки 6. Образовавшаяся эмульсия вытекает через отверстие под дроссельной заслонкой и распыливается воздухом.

Экономайзер (рис. 12, в) обеспечивает подачу обогащенной горючей смеси при полной нагрузке двигателя. Экономайзер состоит из клапана 15 с пружиной 16, жиклера 17 и привода. При открытии дроссельной заслонки более чем на 3/4 рычаг 18, закрепленный на ее оси, через тягу 14 перемещает шток 21 привода вниз.

Шток нажимает на клапан 15 экономайзера, и дополнительное топливо из поплавковой камеры через отверстие при открытом клапане 15 и жиклер 17 экономайзера, поступает к распылителю ё главной дозирующей системы карбюратора.

Ускорительный насос (рис. 12, г) предназначен для кратковременного обогащения горючей смеси при резком открытии дроссельной заслонки путем принудительной подачи дополнительной порции топлива. Насос состоит из цилиндрического колодца Д сообщающегося с поплавковой камерой через отверстие, закрытое обратным клапаном 22, поршня 23, нагнетательного клапана 19 и распылителя 20.

При резком открытии дроссельной заслонки рычаг 18 быстро опускает тягу 14 и шток с поршнем 23 вниз. Под действием поршня топливо закрывает обратный клапан 22 и, поднимая нагнетательный клапан 19, впрыскивается через распылитель 20 в смесительную камеру.

Рис. 12. Схемы дозирующих систем карбюратора:

а - главная; б - холостого хода; в - экономайзера; г - ускорительный насос;

1 - распылитель; 2 и 4 - главные воздушный и топливный жиклеры; 3 - поплавковая камера; 5 и 7 - малый и большой диффузоры; 6 - дроссельная заслонка; 8 - топливный жиклер холостого хода; 9 - регулировочный винт качества смеси; 10 - воздушный жиклер; 11 - шток; 12 - планка; 13 - седло; 14 - тяга; 15 - клапан; 16 - пружина; 17 - жиклер экономайзера; 18 - рычаг; 19 и 22 - нагнетательный и обратный клапаны; 20 - распылитель ускорительного насоса; 21 - шток; 23 - поршень; А и Б - отверстия; В и Г - каналы;

Д - колодец

Пусковое устройство служит для обогащения горючей смеси при пуске двигателя. Роль пускового устройства выполняет воздушная заслонка. При пуске двигателя дроссельную заслонку немного открывают, а воздушную прикрывают. Вследствие этого при проворачивании коленчатого вала во время пуска двигателя в карбюраторе создается большое разрежение, и топливо вытекает из жиклеров главной дозирующей системы и системы холостого хода.

В воздушной заслонке находятся клапаны с пружинами, которые открываются автоматически, как только двигатель начнет работать. По мере его прогрева воздушную заслонку открывают. На всех режимах работы воздушная заслонка открыта полностью. Управляют воздушной заслонкой вручную рукояткой, расположенной в кабине.

Управление дроссельной заслонкой двойное: рукояткой, как, например, при прогреве двигателя (фиксируется требуемая частота вращения коленчатого вала), и ножной педалью, которая возвращается в исходное положение пружиной.

Система рециркуляции отработавших газов (СРОГ) осуществляется на двигателях некоторых автомобилей (например, ГАЗ-3307), прогретых до температуры охлаждающей жидкости не ниже 35...40 °С при малых нагрузках. Эта система служит для снижения выбросов токсичных веществ с отработавшими газами путем их частичной подачи из выпускного коллектора 8 (рис. 13) по трубке 9 во впускной тракт через специальную проставку 2 под карбюратором 3. Управление работой СРОГ осуществляется разрежением, передаваемым из корпуса дроссельных заслонок через шланг 1, термовакуумный включатель 5 и шланг 4 на клапан рециркуляции 7. При эксплуатации автомобиля с неисправной СРОГ возможны неустойчивая работа двигателя на холостом ходу, перерасход топлива и повышенный выброс токсичных веществ.

Система рециркуляции отработавших газов (СРОГ) осуществляется на двигателях некоторых автомобилей (например, ГАЗ-3307), прогретых до температуры охлаждающей жидкости не ниже 35...40 °С при малых нагрузках. Эта система служит для снижения выбросов токсичных веществ с отработавшими газами путем их частичной подачи из выпускного коллектора 8 (рис. 13) по трубке 9 во впускной тракт через специальную проставку 2 под карбюратором 3. Управление работой СРОГ осуществляется разрежением, передаваемым из корпуса дроссельных заслонок через шланг 1, термовакуумный включатель 5 и шланг 4 на клапан рециркуляции 7. При эксплуатации автомобиля с неисправной СРОГ возможны неустойчивая работа двигателя на холостом ходу, перерасход топлива и повышенный выброс токсичных веществ.

Рис. 13. Схема рециркуляции отработавших газов:

1 - шланг; 2 - проставка рециркуляции; 3 - карбюратор; 4 - шланг от термовакуумного включателя к клапану рециркуляции; 5 - термовакуумный включатель; 6 - шток клапана рециркуляции; 7 - клапан рециркуляции; 8 - выпускной коллектор; 9 - трубка рециркуляции

Ограничитель частоты вращения коленчатого вала служит для предотвращения повышения частоты вращения сверх допустимых значений. Во время работы автомобилей нагрузка на двигатель часто уменьшается или увеличивается в зависимости от внешних условий (рельефа местности, состояния почвы и др.). Изменение нагрузки на двигатель при неизменном положении дроссельной заслонки вызывает рост или падение частоты вращения коленчатого вала. При снижении нагрузки она может возрасти сверх допустимых значений, что приводит к повышенному износу деталей двигателя и перерасходу топлива.

Ограничитель частоты вращения (рис. 14) пневмоцентробежный, состоит из двух механизмов: центробежного датчика и исполнительного механизма с диафрагменным приводом, расположенным в карбюраторе.

Центробежный датчик установлен на крышке распределительных шестерен. Он включает в себя ротор 7, вал 3 которого получает вращение от распределительного вала. В роторе помещен клапан 5, который оттягивается от седла пружиной 4.

Рис. 14. Схема ограничителя частоты вращения:

1 - ротор; 2 - регулировочный винт; 3 - вал; 4, 11 - пружины; 5 - клапан с седлом;

6 - шток; 7 - двуплечий рычаг; 8 - кулачковая муфта; 9 - дроссельная заслонка;

10 - жиклеры; А и Б - полости диафрагмы; В – отверстие

Исполнительный механизм состоит из диафрагмы, которая штоком 6 соединена с одним концом двуплечего рычага 7, тогда как другой конец рычага связан с пружиной 11 ограничителя. Двуплечий рычаг укреплен на оси дроссельных заслонок 9, в свою очередь, привод заслонок снабжен специальной кулачковой муфтой 8, с помощью которой дроссельные заслонки

закрываются и открываются под действием исполнительного механизма независимо от положения акселератора (ножной педали управления подачи топлива).

При частоте вращения коленчатого вала ниже максимальной пружина 11 удерживает диафрагму в положении, соответствующем открытию дроссельных заслонок, как показано на рис. 14. В этом случае полость Б (над диафрагмой) соединена через трубки и датчик с атмосферой. С атмосферой связана и полость А (под диафрагмой).

При частоте вращения коленчатого вала ниже (3200 об/мин) центробежной силы клапана 5 недостаточно для преодоления усилия пружины 4, и клапан остается открытым. При увеличении частоты вращения коленчатого вала клапан 5 под действием центробежной силы преодолевает сопротивление пружины 4 и перемещается к седлу, закрывая отверстие В, т.е. прерывает сообщение полостей А и Б. В результате разрежение над диафрагмой, передаваемое от камеры карбюратора по жиклерам 10, увеличивается и диафрагма перемещается вверх. Она преодолевает сопротивление пружины ограничителя, и через шток 6 и двуплечий рычаг 7 прикрывает дроссельные заслонки на определенный угол, уменьшая частоту вращения коленчатого вала.

Благодаря наличию жиклеров обеспечивается работа ограничителя под нагрузкой, когда работают оба жиклера 10, и на холостом ходу, когда работает в основном нижний жиклер.

Рис.15. Схема карбюратора К – 135: (ЗМЗ)

1 - обратный клапан ускорительного насоса; 2 - клапан экономайзера; 3 - корпус поплавковой камеры; 4 - шток экономайзера;

5 - подвижная стойка; 6 — поршень ускорительного насоса; 7 - рычаг привода ускорительного насоса и экономайзера; 8 и 9 - соответственно воздушный жиклер и распылитель главной дозирующей системы; 10 - малый диффузор; 11 и 18 - топливные жиклеры системы холостого хода; 12 - балансировочный канал; 13 - клапан воздушной заслонки; 14 -воздушная заслонка; 15 - распылитель ускорительного насоса;

16 - распылитель экономайзера; 17 - нагнетательный клапан; 19 - крышка поплавковой камеры; 20 - колодец главной дозирующей системы;

21 - игольчатый клапан; 22 - сетчатый фильтр; 23 - поплавок; 24 - смотровое окно; 25 и 38 - каналы; 26 и 37 - мембрана и пружина исполнительного механизма ограничителя; 27 - седло клапана; 28 - крышка датчика; 29 - клапан датчика; 30 - пружина клапана;

31 - ротор; 32 - регулировочный винт датчика; 33 - корпус датчика; 34 и 35 - трубопроводы; 36 - тяга; 39 - ось дроссельных заслонок;

40 - вакуумный жиклер; 41 - воздушный жиклер ограничителя; 42 - главный топливный жиклер; 43 - эмульсионная трубка;

44 - дроссельная заслонка; 45 - регулировочный винт системы холостого хода; 46 - большой диффузор; 47 - колодец системы холостого хода; 48 - эмульсионный канал системы холостого хода; 49 - верхнее отверстие распылителя системы холостого хода; 50 - корпус смесительных камер; 51 - подшипник оси дроссельных заслонок; 52 - кулачковая муфта; 53 - рычаг привода дроссельных заслонок

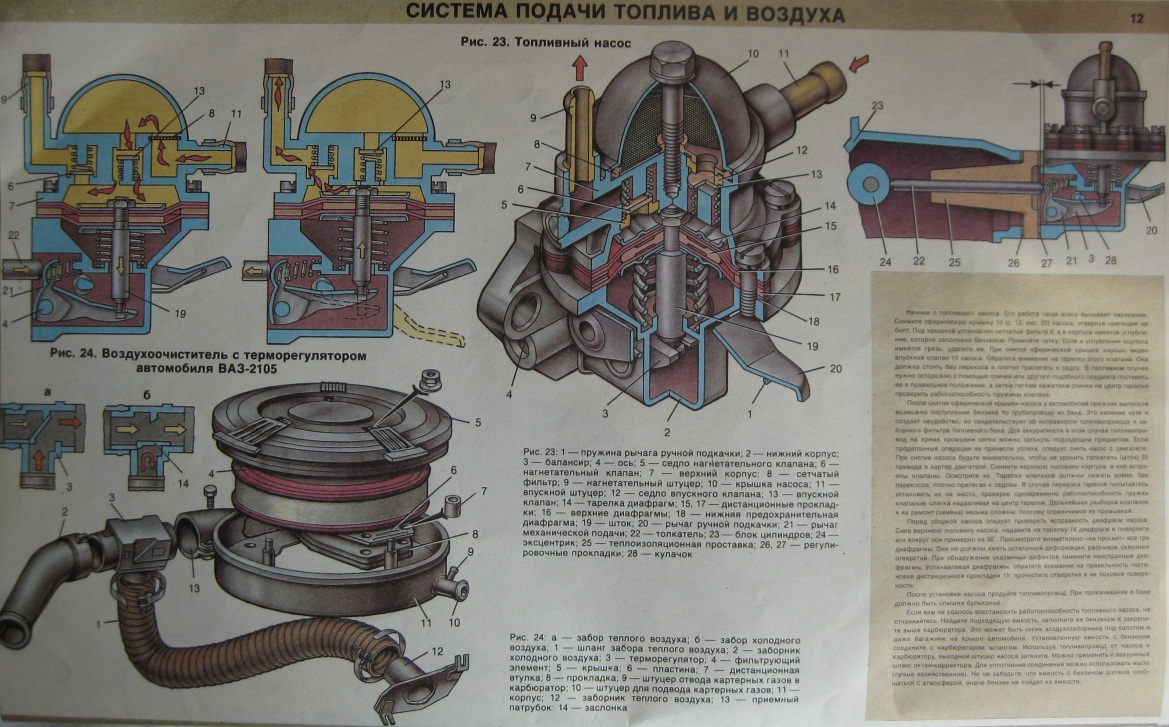

Воздушный фильтр служит для очистки воздуха, поступающего в карбюратор и поддон картера, а в двигателях автомобилей ЗИЛ, КамАЗ — в компрессор, что значительно повышает срок их службы. На двигателях автомобилей ГАЗ, УАЗ, ЗИЛ, Урал устанавливают инерционно-масляные (контактные) фильтры с двойной очисткой воздуха. На автомобилях КамАЗ, ВАЗ «Жигули» устанавливают сухие фильтры с неразборным сменным бумажным фильтрующим элементом. На легковых автомобилях перед воздушным фильтром устанавливают глушители шума впуска воздуха, что повышает комфорт.

Рис.16. Воздушный фильтр (а), поступление воздуха из внешней среды (б) и из-под капота (в)

Воздушный фильтр инерционно-масляного типа рис.16 состоит из корпуса 1, в нижнюю часть которого залито масло до заданного уровня — такое же, что и в поддонекартера. В центре корпуса установлен воздушный патрубок 10 с держателем 8 и барашковой гайкой 7 для крепления крышки фильтра. Над маслом находится отражатель 2, а над ним — фильтрующий элемент 3 с крышкой 4, набранный из капроновых или металлических нитей, смоченных маслом. Обойма фильтрующего элемента крепится в корпусе с зазором для прохода воздуха к масляной ванне. Крышка резиновым переходным патрубком 5 с расширительной пружиной 6 соединяется с воздушным каналом 12, к которому воздух поступает через заборники 11. В канале установлена заслонка 13, управление которой выведено в кабину водителя. При закрытой заслонке непрогретый воздух поступает в приемный патрубок через заборники (рис. 16, б), а при открытой — из-под капотного пространства (рис. 16, в), где он подогревается от соприкосновения с нагретыми частями двигателя, что улучшает смесеобразование в карбюраторе.

Суть очистки воздуха состоит в том, что он направляется к масляной ванне, ударяется об масло, из него от контакта с маслом выпадают крупные частицы пыли, волокна (первая ступень очистки). При этом воздух захватывает частицы масла, изменяет направление движения и проходит в фильтрующий элемент, где соприкасается с влажными нитями, окончательно очищается (вторая ступень очистки) и по патрубку 10 поступает в карбюратор. Часть воздуха по трубопроводу 9 поступает в компрессор и поддон картера (для работы вентиляции картера).

Частицы пыли, задержанные фильтрующим элементом, стекают вместе с маслом в корпус фильтра. Поэтому в масляной ванне фильтра при работе в пыльных условиях масло заменяют ежедневно, а зимой, весной и во влажную осень — при первом техническом обслуживании.

Сухой воздушный фильтр: в сухом воздушном фильтр фильтрующий элемент изготовлен из специальной пористой бумаги в виде гофрированной ленты, заключенной в металлический перфорированный каркас, установленный в корпусе на пенопластовых прокладках. При работе двигателя воздух проходит через поры бумаги, очищается и поступает в карбюратор. Фильтрующий элемент заменяют новым через 10—12 тыс. км пробега. Во время работы в пыльных условиях его заменяют чаще. Кроме того, периодически вынимают фильтрующий элемент и встряхивают его от пыли, очищая при этом и корпус фильтра.

Выпускные трубопроводы V-образных двигателей: Выпускные трубопроводы V-образных двигателей отливаются из чугуна (каждый в отдельности) и крепятся через уплотнительные железоасбестовые прокладки с наружных сторон головок блока цилиндров. Выпускные трубопроводы соединяются через выпускную трубу с глушителем.

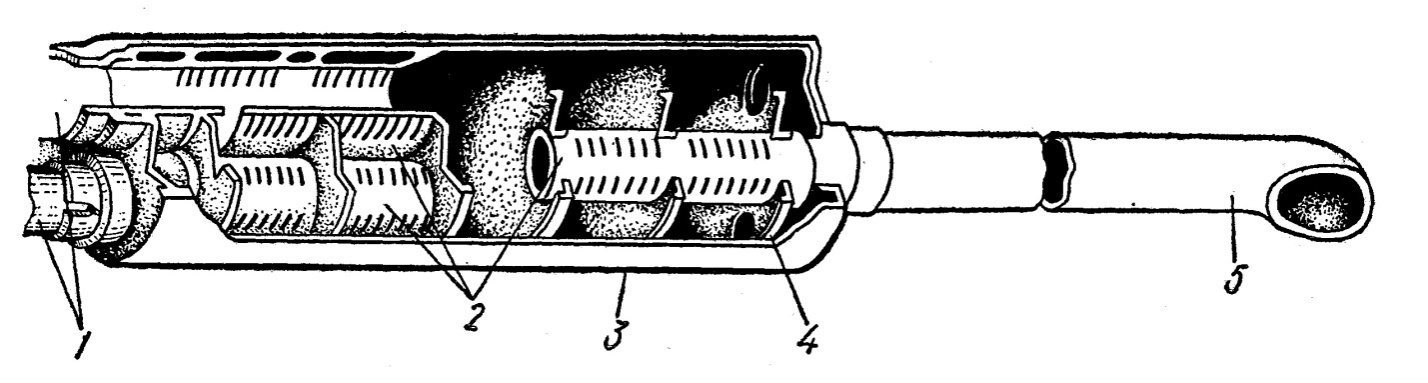

Глушитель: глушитель служит для уменьшения шума выпуска отработавших газов и гашения тлеющих частиц сажи. Он состоит (рис. 17) из цилиндрического корпуса 3, внутри которого установлены перегородки 4, образующие расширительные камеры. Отработавшие газы подводятся по выпускным трубам 1 и попадают в перфорированные трубы 2, где изменяют направление и скорость движения, благодаря чему уменьшается шум выпуска. Тлеющие частицы сажи трутся о стенки труб и, теряя энергию, гаснут. Отработавшие газы отводятся по трубе 5 в атмосферу.

Рис. 17. Глушитель шума выпуска отработавших газов.

Рис.18 Карбюратор К – 135 (ЗМЗ)

Рис. 19 Система питания двигателя (ЗМЗ)

Рис.20 Система питания двигателей ВАЗ

Рис. 21 Узлы системы питания двигателей ВАЗ

вы

Рис.22 Система выпуска отработанных газов двигателей ВАЗ

Рис.23 Карбюратор двигателей ВАЗ

Контрольные вопросы:

1. Назначение системы питания

2. Общее устройство системы питания, назначение узлов

3. Работа системы питания

4. Способы приготовления горючей смеси

5. Устройство и работа узлов системы питания:

- топливного бака;

- топливных фильтров;

- топливного насоса;

- воздушных фильтров, инерционно-масляных и сухих;

- выпускных трубопроводов;

- глушителей.

6. Устройство и работа карбюраторов:

- назначение;

- смесеобразование в карбюраторах;

- работа простейшего карбюратора;

- устройство и работа карбюратора К – 135 МУ на всех режимах;

- работа системы рециркуляции отработанных газов;

- назначение и работа ограничителя оборотов.