Выбор мест наклейки датчиков.

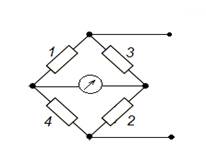

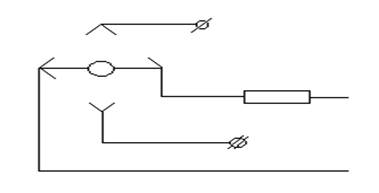

Анализируем киниматическу схему стойки шасси, для определения силовых факторов в элементах шасси, возникающих при комплексном воздействие сил на опору.

Рисунок 1.

Выбираем места для наклейки тензомостов. Это сечения:

I-I - растяжение-сжатие качалки;

II-II - растяжение-сжатие подкоса.

Рисунок 2.

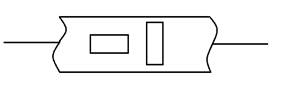

Для выбранных мест размещения тензодатчиков составляем электрические схемы мостов.

I-I - растяжение-сжатие качалки.

Собираем мост:

Собираем мост:

Рисунок 3.

II-II - растяжение-сжатие подкоса.

Собираем мост:

Собираем мост:

Рисунок 4.

Составляем алгебраические уравнения, связывающие измеряемые силовые факторы и действующие на стойки силы.

I-I

II-II

Составленные уравнения разрешаем относительно сил, действующих на опору, используя формулу Крамера.

Составленные уравнения приводим к виду:

Изменяя в кинематической схеме обжатие, находим положение подвижных частей стойки и определяем в зависимости от обжатия изменение размеров, определяющих положение тензометрированых сечений.

z = const d = var

S = var b = var

A = var a = const

Таблица 1.

| S' | d | b | A | d/4 | b/4 | A/4 |

| 62,5 | ||||||

| 32,5 | ||||||

| 31,5 | ||||||

| 30,5 | ||||||

| 79,5 | ||||||

| -36 | -9 | |||||

| -60 | -15 | |||||

| -92 | -23 | |||||

| -120 | -30 | |||||

| -160 | -40 |

Используя найденные структуры коэффициентов уравнений, рассчитываем их и строим рабочие графики.

Таблица 2.

| S' | αy | βy | αx | βx |

| 0,581052632 | 0,421052632 | 0,52631579 | 0,12631579 | |

| 0,572307692 | 0,384615385 | 0,53191489 | 0,13191489 | |

| 0,563890226 | 0,337024555 | 0,53763441 | 0,13763441 | |

| 0,531383956 | 0,283221066 | 0,54347826 | 0,14130435 | |

| 0,515640524 | 0,240855035 | 0,54945055 | 0,14505495 | |

| 0,477866667 | 0,2 | 0,55555556 | 0,14222222 | |

| 0,449540347 | 0,160513644 | 0,56179775 | 0,14157303 | |

| 0,421241259 | 0,123834499 | 0,56818182 | 0,13863636 | |

| 0,385654008 | 0,080023279 | 0,57471264 | 0,13333333 | |

| 0,359767442 | 0,043604651 | 0,58139535 | 0,13023256 | |

| 0,327044025 | 0,58823529 | 0,12235294 | ||

| 0,302893309 | -0,067811935 | 0,5952381 | 0,11904762 | |

| 0,28544949 | -0,115848007 | 0,60240964 | 0,11566265 | |

| 0,256996149 | -0,184531451 | 0,6097561 | 0,10731707 | |

| 0,241741742 | -0,25025025 | 0,61728395 | 0,1037037 | |

| 0,228571429 | -0,357142857 | 0,625 | 0,1 |

Подбор электрических параметров.

Оценка электрических характеристик измерительных схем при исследовании нагружения шасси производится с целью подбора вибратора в осциллограф и определения дополнительного сопротивления, обеспечивающего его работоспособность.

Для измерения обжатия используем датчик ДЛП:

Угол поворота движка-3000

Радиус движка-50мм

R0=500 Ом

Определяем радиус приводного диска для измерения заданного обжатия:

S=150мм

2*π*R=150

6,28*R=150

R=23,8мм

Подбираем сопротивление нагрузки таким образом, чтобы зависимость Uизм=f(S) была практически линейной:

R0=500Ом

R0=0,01*RH

R0=0,01*RH

Рассчитываем и строим график, на котором показываем зависимость Uизм=f(S) с учетом 5% запаса по ходу движения:

Uпит=27В

На схеме включения вибратора для измерения обжатия указываем все параметры, подобранные из условия работоспособности вибратора, используя следующие соотношения:  ;

;  . Подбираем тип вибратора.

. Подбираем тип вибратора.

Imax<Iдоп

0,54 мА < 2 мА

Тип вибратора IV.

hmax=σ*Imax=116*0,54=62,7 мм

Аналогично измерению обжатия, рассчитываем измерение нагрузок.

Сопротивление тензомостов принимаем 150 Ом.

При наличии 2 активных датчиков определяем токи тензомостов в зависимости от деформации материала.

Определяем тип вибратора:

Imax<Iдоп

9мА<15мА

Тип вибратора III.

hmax=σ*Imax=9*8,3=74,7 мм

Расчет погрешности определения сил.

Для вычисления погрешностей сил приводим формулы для их определения к стандартному виду.

- градуированный коэффициент

- градуированный коэффициент

– показатели т/мостов

– показатели т/мостов

72

72

Как следует из полученных формул измерения сил, действующих на стойки, относятся к косвенным измерениям и все параметры, входящие в них, определяются экспериментально. В соответствие с этим методом измерений находим абсолютную погрешность силы Py.

Упрощаем полученные выражения и приводим формулы к виду:

P=8000кг  =0,5мм

=0,5мм

=10кг h=74

=10кг h=74