СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

И ИЗДЕЛИЯ ИЗ СИЛИКАТНЫХ РАСПЛАВОВ

Общие сведения

Стеклом называются все аморфные тела, получаемые при переохлаждении расплава и обладающие в результате постепенного увеличения вязкости свойствами твердых тел. Переход от жидкого состояния в стеклообразное должен быть обратимым независимо от химического состава и температурной области затвердевания.

Стекла подразделяются на природные и искусственные. Природные образовались в результате деятельности вулканов, например, абсидиановое стекло. Искусственные созданы трудом человека.

В стеклообразном состоянии могут быть многие вещества. В строительстве применяется, в основном, силикатное стекло с преобладанием диоксида кремния (кремнезема) – SiO2 и в меньших количествах Al2O3, Na2O, CaO, MqO. Например, оконное стекло состоит из SiO2 (71–72 %), Na2O (15,2 %), CaO (7,8 %) MqO (4,0 %).

Стекло впервые получено было в Египте за 3-4 тыс. лет до н.э. Изготавливали из него украшения.

В конце VII в. стекло возникает в Венеции. Изготавливались витражи, художественные цветные изделия, зеркала.

В конце XVII в. Чехии был изобретен богемский хрусталь, из которого изготавливали прозрачные толстостенные сосуды с глубокой огранкой.

Основоположником стеклоделия в России является М.В. Ломоносов. На фабрике, построенной под Петербургом в 1752 г., он проводил исследования и выпускал цветное стекло.

Сырьевые материалы

Сырьевые материалы, применяемые для получения стекла, подразделяются на основные и вспомогательные.

К основным относятся кварцевый песок, кальцинированная сода, сульфат натрия, доломит, известняк, мел.

Кремнезем – SiO2 – вводится чаще всего в виде кварцевого песка с минимальным содержанием оксидов железа, Fe2O3 окрашивает стекло в желтый цвет, FeO – в голубой. При наличии F2O3 и FeO стекло приобретает зеленоватый оттенок.

Оксид натрия Na2O вводится в виде кальцинированной соды Na2CO3 или сульфата натрия Na2SO4. При нагревании Na2CO3 разлагается на Na2O и CO2, а Na2SO4 – на Na2O и SO3. В стекломассе остается Na2O; а CO2 и SO3 улетучиваются. Оксид натрия ускоряет стеклообразование и понижает температуру варки стекла.

Оксид кальция CaO вводится в виде известняка или мела CaCO3. Оксид магния MgO вводится в виде магнезита MgCO3 или доломита MgCO3· СaCO3.·СaO и MgO повышают химическую стойкость стекла.

Оксид алюминия Al2O3 вводится в виде технического глинозема, полевых шпатов К2O·Al2O3 ·65iO2, Na2O·Al2O3·6SiO2, CaO·Al2O3·2SiO2 или каолина Al2O3·2SiO2·2H2O. Каолин повышает тугоплавкость и химическую стойкость стекла.

К вспомогательным материалам относят осветители, глушители, красители.

Осветители – хлорид натрия NaCl, сульфат натрия Na2SO4 – вводят, чтобы освободить стекломассу от видимых пузырей. Разлагаясь, они выделяют газообразные продукты, которые, улетучиваясь, захватывают другие газы.

Глушители – соединения фтора, фосфора – придают стеклу светорассеивающие свойства.

Красители окрашивают стекло: оксид марганца Mn2O3 – в фиолетовый цвет, оксид хрома Cr2O3 – в зеленый; соединения никеля NiO, Ni2O3, Ni (OH)2 придают красно-фиолетовую окраску, хлорное золото AuCl3 – цвета от нежно-розового до темно-красного, соединения серебра AgNO3 и AgCl – золотисто-желтый.

Производство стекла

Производство стекла состоит из подготовки сырьевых материалов, приготовления шихты, варки стекломассы, изготовления стеклянных материалов и изделий.

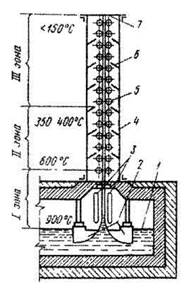

Подготовка сырьевых материалов включает их сушку и измельчение. Приготовление шихты заключается в дозировании и смешивании компонентов. Варка стекломассы производится в основном в стекловаренных печах непрерывного действия и включает несколько стадий: силикатообразование, стеклообразование, осветление, гомогенизацию и охлаждение.

Силикатообразование для оконного стекла протекает при температуре 800–900 ºС. При этом образуются сложные силикатные соединения. Кремнезем изменяет свое кристаллическое строение. Завершается стеклообразование при температуре 1100–1200 ºС. В расплаве заканчиваются все химические реакции и образуются сложные силикаты. Зерна кварца растворяются и переходят в расплав. Все превращения сопровождаются выделением большого количества газов.

|

|

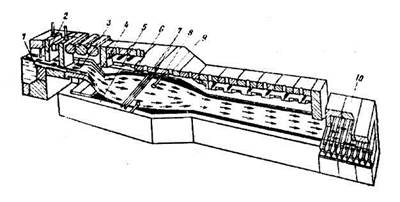

Наиболее совершенным способом получения листового стекла является флоат-способ. Процесс формования происходит на поверхности расплавленного олова. Плоскость листа, соприкасающаяся с поверхностью металла, настолько гладкая, что не требует полировки.

Верхняя поверхность получается гладкой за счет поверхностного натяжения стекломассы (огневая полировка).

Установка (рисунок 12.2) состоит из герметизированной ванны длиной 45–55 м, системы холодильников, электронагревателей для поддержания заданного температурного режима в расплаве олова и в газовом пространстве ванны и системы трубопроводов для подачи азотно-водородной смеси для защиты олова от окисления.

Рисунок 12.2 –Схема формования ленты стекла флоат-способом: 1 – канал выработки; 2 – отсечный шибер; 3 – стекломасса; 4 – сливной лоток; 5 – ванна с расплавом; 6 – олово; 7 – холодильник; 8 – бортоудерживающие ролики; 9 – графитовые ограничители; 10 – печь отжига.

Рисунок 12.2 –Схема формования ленты стекла флоат-способом: 1 – канал выработки; 2 – отсечный шибер; 3 – стекломасса; 4 – сливной лоток; 5 – ванна с расплавом; 6 – олово; 7 – холодильник; 8 – бортоудерживающие ролики; 9 – графитовые ограничители; 10 – печь отжига.

Перемещаясь вдоль ванны, стеклолента охлаждается и при температуре примерно 600 0С отделяется от расплава, а затем подается на отжиг. Совмещаются формование с электрохимической обработкой поверхности стеклоленты. Ионы металла можно внедрять на глубину 1–2 мкм в стекло и получить теплопоглощающие, теплоотражающие и другие стекла. Качество стекла очень высокое. Этот способ изготовления листового стекла освоен на заводе им. М.В. Ломоносова в г. Гомеле.

Отформованное охлажденное стекло имеет повышенную хрупкость. Оно может разрушиться из-за термоупругих напряжений, возникающих из-за неравномерного остывания поверхностных и внутренних слоев. Устраняют или уменьшают остаточные напряжения отжигом. Обычные стекла отжигают при температуре 530–470 °С. Нагревают до верхней температуры отжига и затем медленно охлаждают до нижней температуры отжига по определенному режиму. Остаточные термоупругие напряжения уменьшаются.

Для повышения прочности некоторых видов стекол их закаляют. Листовое стекло нагревают до 630–650 °С, при которой теряются хрупкие свойства, а затем в течение 2,5–3 мин охлаждают холодным воздухом. В стекле в наружных слоях создаются сжимающие, во внутренних – растягивающие напряжения. Тогда возникающие растягивающие напряжения в поверхностных слоях компенсируются сжимающими напряжениями. Прочность и термостойкость стекол повышается в несколько раз. Стекло бьется на мелкие куски с нережущими краями, что повышает его безопасность. Однако резать и сверлить такое стекло нельзя. Поверхностный сжатый слой нарушается и оно может разрушиться.

Свойства строительных стекол

Область применения стекол зависит от их свойств. Важнейшими свойствами являются плотность, прочность, хрупкость, теплопроводность, температура начала размягчения, светопропускание, звукоизолирующая способность.

Истинная и средняя плотности стекла составляют 2,5–2,7 г/см3.

Предел прочности при сжатии стекол составляет от 700 до 1000 MПа и более, при растяжении – 30–60 МПа. Трещины, царапины снижают прочность при растяжении в 4–5 раз. Температура влияет на прочность стекла. Она минимальная при плюс 200 °С, максимальная при минус 200 °С и плюс 500 °С.

Для увеличения прочности стекла осуществляют закалку, травление, микрокристаллизацию, армирование, триплексование, покрывают поверхность пленками и др.

Закалка отожженного стекла повышает прочность в 4–5 раза. При травлении плавиковой кислотой растворяется поверхностный слой, удаляются поверхностные дефекты и прочность повышается в 3–4 раза. Нанесение силиконовой пленки после травления повышает прочность в 5–10 раз.

Недостатком стекла является повышенная хрупкость. Оно плохо сопротивляется удару. Прочность при ударном изгибе обычного стекла составляет всего около 0,2 МПа. Хрупкость можно понизить увеличением в стекле оксидов B2O3, Al2O3, MgO, а также закалкой, травлением кислотой. Закаленное стекло имеет ударную прочность 1–1,5 МПа.

Теплопроводность в зависимости от вида стекла составляет 0,5–1 Вт/ (м·°С).

Температура начала размягчения стекла зависит от химического состава. Для строительных стекол она составляет 550–700 °С, кварцевое стекло размягчается при 1200–1500 °С.

Светопропускание (прозрачность) стекла – от 0 до 97 %, для оконного примерно 88 %. Оно измеряется коэффициентом пропускания τс = I / I о, т. е. равным отношению световой энергии, прошедшей через стекло, к световой энергии, вошедшей в него, (лм·с).

Силикатные стекла хорошо пропускают всю видимую часть спектра и незначительную часть ультрафиолетовых и инфракрасных лучей.

Изменяя химический состав стекол, можно получить солнце- и теплозащитные стекла.

Стекла с оксидами титана, свинца, хрома, сурьмы, трехвалентного железа и пр. поглощают ультрафиолетовые лучи. Fe2+ и Cr2+ поглощают инфракрасную область спектра.

Термическая устойчивость – способность стекла выдерживать, не разрушаясь, резкое изменение температуры. Термостойкость оконного стекла составляет 80–90 °С. Оно плохо переносит резкое охлаждение. Высокую термостойкость имеет кварцевое стекло. Оно выдерживает резкий перепад температур до 1000 °С.

Стекло имеет высокую химическую стойкость при воздействии воды, кислот, солей, щелочей. Его разрушает только плавиковая и фосфорные кислоты, а также горячие щелочи. Высокая стойкость силикатных стекол объясняется образованием защитного слоя из гелеобразной кремнекислоты разложением силикатов.