ЛАБОРАТОРНАЯ РАБОТА № 4

Общие сведения о средствах контроля уровня

Задача контроля уровня жидкостей и сыпучих материалов характерна для многих технологических процессов предприятий общественного питания и пищевых производств. Контролировать уровень необходимо для сигнализации о готовности аппарата к работе при достаточном уровне материала, автоматического поддержания заданного уровня, объёмного дозирования, защиты аппарата от аварийного режима при падении уровня ниже допустимого (защита от сухого хода). Источниками информации в соответствующих системах служат поплавковые, гидростатические, электродные, ёмкостные и акустические датчики уровня.

4.1.1 Поплавковые датчики уровня состоят из чувствительного элемента в виде поплавка, находящегося на поверхности жидкости и контактного преобразователя, контакты которого переключаются под воздействием поплавка. Схемы датчиков изображены на рисунке 4.1. В качестве контактных преобразователей используются различные типы микропереключателей (рисунок 4.1а) и герметичные магнитоуправляемые контакты – герконы (рисунок 4.1б). Система автоматического регулирования уровня на базе герконов применяется, в частности, в кипятильнике непрерывного действия типа КНЭ-50М. Поплавковые датчики уровня с микропереключателями используются в посудомоечных машинах, в торговых и технологических автоматах, в дозаторах жидких компонентов тестоприготовительного производства.

N S

Рисунок 4.1 - Поплавковые датчики уровня

а) с микропереключателем; б) с герконом. 1 – поплавок; 2 – контактный преобразователь; 3 – постоянный магнит; 4 – рычаг.

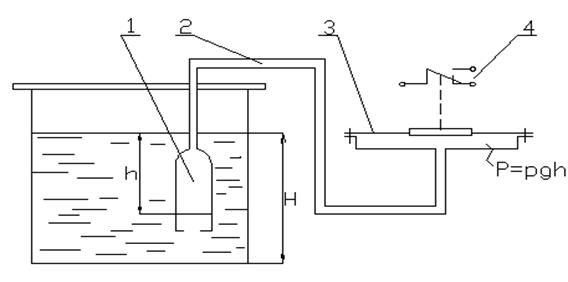

4.1.2 Принцип действия гидростатических датчиков уровня основан на зависимости давления столба жидкости, находящейся над отборным устройством датчика, от уровня этой жидкости. Схема гидростатического датчика, применяемого для контроля уровня в ваннах посудомоечных машин непрерывного действия, приведена на рисунке 4.2. Давление Р воздуха в замкнутом объеме, образованном отборным устройством (демпфером) 1, соединительной трубкой 2 и полостью, расположенной под мембраной 3 мембранно-контактного преобразователя, определяется высотой столба жидкости h, а, следовательно, зависит от уровня H жидкости в сосуде:

| (4.1) |

где ρ – плотность жидкости, кг/м3;

q – ускорение свободного падения, м/с2.

Это давление действует на мембрану 3 преобразователя. При достижении уровнем определенного значения мембрана прогибается, и контакты 4, переключаясь, выдают в схему сигнализации или регулирования соответствующий сигнал. Мембранно-контактный преобразователь имеет специальные регулировочные винты, которыми достигается настройка заданных верхнего и нижнего значений уровня, при которых происходят переключения датчика.

Рисунок 4.2 - Гидростатический мембранный датчик уровня

1 – демпфер; 2 – трубка; 3 – мембрана; 4 – контактный преобразователь.

4.1.3 Принцип действия электродных (кондуктометрических) датчиков уровня основан на замыкании жидкостью электрической цепи между двумя электродами или между электродом и корпусом резервуара, в котором контролируется уровень. Датчики включаются преимущественно в

цепи переменного тока, чтобы исключить возможность электролиза идкости. Электроды датчиков выполняются в виде стержней из латуни или нержавеющей стали диаметром 5-10 мм и длиной 15-150 мм, а также в виде спирали из стальной проволоки диаметром 1-2 мм. От корпуса сосуда, на котором датчик устанавливается, он изолируется диэлектрическими втулками или прокладками.

Электродные датчики используются для контроля уровня воды и различных водных растворов, а также жидких пищевых продуктов. С использованием этих датчиков работают системы защиты нагревателей от «сухого хода», защиты резервуаров от переполнения, регулирования уровня. На рисунке 4.3 изображены два варианта схем включения датчика: включение обмотки электромагнитного реле непосредственно через электродный датчик и включение электродного датчика в цепь управляющего электрода симметричного тиристора.

Первый вариант использован в схемах пищеварочных котлов, кипятильников, водонагревателей. Второй вариант применяется в схемах посудомоечных машин периодического действия.

|

|

|

|

|

|

|

|

Рисунок 4.3 – Схемы включения электродных датчиков уровня

а – с включением обмотки электромагнитного реле непосредственно через электроды датчика; б – с использованием симметричного тиристора (симистора)

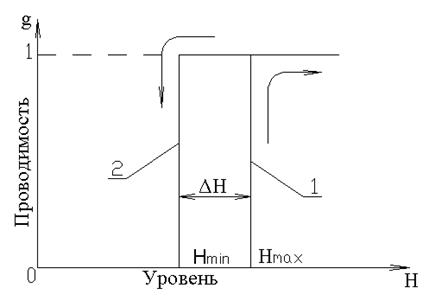

Характеристикой преобразования датчиков уровня является зависимость вырабатываемого ими выходного сигнала от контролируемого уровня жидкости. Для всех описанных выше датчиков выходным сигналом является замыкание или размыкание электрической цепи. Если замкнутое состояние цепи обозначить "I", а разомкнутое "0", то характеристика преобразования будет иметь вид, представленный на рисунке 4.4. Разница DН значений уровня, при которых происходят переключения датчика с возрастанием уровня и с его уменьшением, называется зоной нечувствительности или дифференциалом датчика.

Рисунок 4.4 - Характеристика преобразования датчика уровня

1 – при увеличении уровня; 2 – при снижении уровня.

4.1.4 Принцип действия ёмкостных датчиков уровня основан на использовании конденсатора, электрическая ёмкость которого изменяется в зависимости от уровня контролируемого материала. Ёмкостные датчики применяются для измерения и сигнализации уровня жидких, сыпучих и гранулированных материалов с диэлектрической проницаемостью отличной от проницаемости воздуха.

В соответствии со схемой на рисунке 4.5а общая емкость пластинчатого конденсатора С определятся как сумма емкостей С1 и С2 частей, занятых контролируемым материалом и воздухом (рисунок 4.5б)

, ,

| (4.2) |

где в – ширина пластин конденсатора;

H – высота пластин конденсатора;

d – расстояние между пластинами;

h – уровень контролируемого материала;

ε0 – абсолютная диэлектрическая проницаемость вакуума;

εВ - относительная диэлектрическая проницаемость воздуха;

εМ - относительная диэлектрическая проницаемость контролируемого материала.

Так как относительная диэлектрическая проницаемость материалов в несколько раз больше, чем у воздуха, то емкость конденсатора будет увеличиваться пропорционально высоте h (рисунок 4.5в).

В емкостных датчиках, предназначенных для непрерывного измерения уровня, конденсатор образован измерительным зондом, частично погруженным в контролируемый материал, и корпусом резервуара. Измерительный зонд в зависимости от требуемой длинны выполнен из проволочного троссика, металлического стержня или трубки. Если контролируемый материал обладает агрессивностью или электропроводностью*, то измерительный зонд покрывают слоем изоляции.

|

|

|

|

|

|

|

Рисунок 4.5 – Чувствительный элемент емкостного датчика

а – схема конструкции; б – эквивалентная схема; в – характеристика преобразования.

Зонд соединяется с измерительным преобразователем специальным кабелем. Измерение емкости осуществляется при помощи резонансных и мостовых схем. Так как емкость конденсатора должна находиться в пределах нескольких пикофарад, то в схемах используется напряжение высокой частоты (напряжение на электроде 10…12В, сила тока 10…30мкА).

Емкостные датчики, предназначенные для сигнализации о заданных значениях уровня выполняются в двух вариантах: 1) с измерительным зондом в виде короткого изолированного электрода, введенного в резервуар на заданном уровне, и контактирующего с материалом при достижении им этого уровня и 2) устанавливаемые на заданном уровне снаружи резервуара, т.е. не вступающие с контролируемым материалом в непосредственный контакт. В обоих вариантах изменение емкости конденсатора происходит за счет попадания в его электрическое поле контролируемого материала, преобразуется в релейный выходной сигнал выходным элементом в виде контактов электромагнитного реле или транзистора с открытым коллектором. Бесконтактный вариант датчика в настоящее время является наиболее распространенным.